Multi-Step-Mischmethode

Komplexe Instant-Food-Mischungen enthalten Komponenten mit sehr unterschiedlichen Eigenschaften. Einige Pulver nehmen Flüssigkeit gut auf, ohne zu verklumpen. Andere tolerieren hohe Scherenergie und lassen sich auch mit viskosen Flüssigkeiten zuverlässig benetzen. Feinstaubanteile können leicht überfeuchtete Partikel ummanteln und freie Feuchte binden. Dadurch wird das Produkt entstaubt und seine Fließfähigkeit verbessert. Die gezielte Nutzung dieser Rohstoffeigenschaften ist ein wesentlicher Bestandteil der Multi-Step-Strategie.

Früher wurden mehrere Vormischungen in kleinen Pulvermischern hergestellt. Anschließend gelangten diese Vormisch-Chargen in einen Groß- oder Finalmischer, in dem sie zur verkaufsfertigen Ware zusammengeführt wurden. Diese Vorgehensweise erforderte den Einsatz mehrerer Mischmaschinen und häufiges Umfüllen.

amixon®-Konusmischer können diesen Prozess häufig vereinfachen. Dabei werden die Vormischungen Schritt für Schritt ergänzt, bis die Finalmischung erreicht ist – und das im selben Mischer.

Zunächst werden die robusten Komponenten chargiert und mit den hochviskosen Flüssigstoffen benetzt. Das sind in der Regel intensive Mischprozesse. Dabei drehen das Hauptmischwerkzeug und die Schneidrotoren mit hoher Drehzahl. Anschließend werden die Mischwerkzeuge gestoppt. Nun werden weitere Pulverkomponenten zugeführt. Danach startet der Mischvorgang mit angepassten Drehzahlen, während weitere Flüssigstoffe aufgesprüht werden. So wächst der Füllgrad im Mischer schrittweise an. Dieser Ablauf wiederholt sich, bis sich alle Pulver- und Flüssigkomponenten im Mischer befinden. Sehr fragile Bestandteile wie Gemüsestücke, Früchte, Croutons, Fleischzubereitungen, Klöße oder Kartoffelstücke werden erst am Ende hinzugefügt. Sie werden äußerst schonend “untergehoben”. So wird ihre Struktur bewahrt.

Ein amixon®-Konusmischer ermöglicht es, sowohl Vormischungen als auch Finalmischungen im gleichen Apparat herzustellen. Dies ist möglich, weil diese Mischergattung auch bei sehr kleinen Füllgraden die volle Leistung von Schneidrotoren, Messerköpfen und Desagglomeratoren erreicht. Die Werkzeuge können tief im Konus platziert werden und arbeiten bereits bei minimaler Produktmenge effizient.

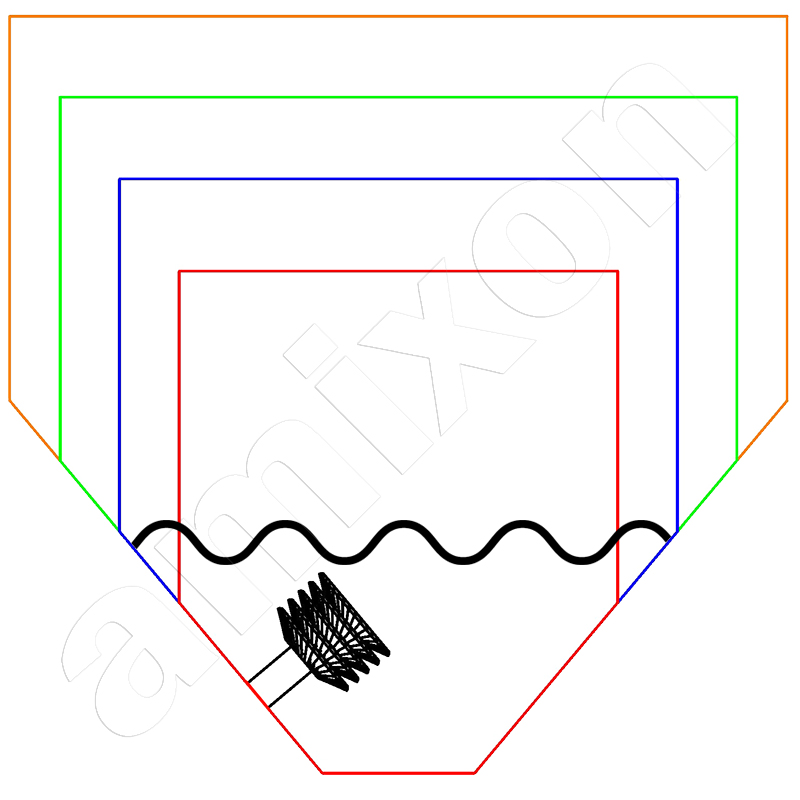

Das Bild links zeigt amixon®-Konusmischer verschiedener Größen mit kongruenter Bauweise. Die schwarze Wellenlinie zeigt den Mindest-Füllgrad an. Der Schneidrotor befindet sich bei allen Baugrößen an derselben Position. Dadurch können auch sehr große Konusmischer mit extrem kleinen Füllgraden betrieben werden.