Poudres cosmétiques idéalement mélangées dans le mélangeur amixon®

Les produits cosmétiques en poudre, tels que les ombres à paupières, les poudres ou les fards à joues, doivent répondre à des attentes élevées : ils doivent être faciles à étaler sur la peau, tenir longtemps, ne pas s'émietter ni prendre la poussière. En outre, ils doivent être traités de manière particulièrement hygiénique, comme des produits pharmaceutiques de grande pureté.

Les ombres à paupières, les poudres et les fards à joues, les rouges à lèvres et les vernis à ongles sont utilisés en quantités infimes à chaque application. Pourtant, ils représentent un marché de plusieurs milliards. Seuls des ingrédients de qualité supérieure sont utilisés. Les personnes maquillées paraissent plus lumineuses, car les pigments - selon leurs propriétés - absorbent ou reflètent la lumière. L'effet est renforcé lorsque le contouring est combiné à des techniques telles que le blush, le bronzage et le highlighting.

La liste des ingrédients d'un blush moderne est longue :

L'industrie cosmétique dispose d'une large palette de matières premières :

- Talc : lie la sueur et rend les zones brillantes mates.

- Kaolin (argile blanche) : assure une texture fine et mate et une bonne absorption de l'huile.

- Mica (mica) : Donne aux produits un effet chatoyant ou soyeux.

- Oxyde de zinc : A un effet matifiant, antibactérien et protège contre les rayons UV.

- Dioxyde de titane : Sert de pigment blanc et de filtre UV.

- Acide silicique : procure une sensation de peau soyeuse et une bonne absorption des graisses.

- Bentonite : argile qui retient l'humidité et les huiles.

- Amidon (par exemple de maïs, de riz ou de pommes de terre) : Utilisé comme charge ou liant naturel, souvent en combinaison avec du talc.

- Poudre de méthylcellulose : améliore la sensation et la texture de la peau, souvent utilisée comme agent de remplissage.

- Oxydes de fer : pour les nuances de couleurs naturelles (bruns, rouges, jaunes).

- Ultramarin : pour les tons bleus intenses.

- Vert oxyde de chrome : pour les nuances de vert, souvent utilisé dans les produits de masquage pour neutraliser les rougeurs.

- Rouge carmin : colorant naturel pour les tons rouges, souvent utilisé dans les cosmétiques décoratifs.

- Le mica et les pigments à effets attirent l'attention

En raison de leur finesse, les pigments colorés et à effets ont tendance à s'agglomérer lorsqu'ils sont mélangés. S'ils ne sont pas suffisamment bien répartis dans la matrice de poudre, ils peuvent laisser des traînées de couleur lorsqu'ils sont appliqués sur la peau. Le défi lors du mélange est de désagglomérer complètement les composants. D'autre part, les pigments d'interférence doivent être conservés. Ils doivent créer des effets holographiques dans les vernis à ongles, les ombres à paupières, les highlighters, les rouges à lèvres et les paillettes pour le corps. C'est pourquoi le processus de mélange des poudres doit être effectué avec une énergie de cisaillement adaptée.

De petites quantités de liants liquides sont ajoutées aux poudres. Les poudres peuvent ainsi être pressées et extrudées. Des agents adhésifs assurent une adhérence durable sur la peau jusqu'au démaquillage.

L'industrie cosmétique dispose d'une large palette de matières premières :

- Talc : lie la sueur et rend les zones brillantes mates.

- Kaolin (argile blanche) : assure une texture fine et mate et une bonne absorption de l'huile.

- Mica (mica) : Donne aux produits un effet chatoyant ou soyeux.

- Oxyde de zinc : A un effet matifiant, antibactérien et protège contre les rayons UV.

- Dioxyde de titane : Sert de pigment blanc et de filtre UV.

- Acide silicique : procure une sensation de peau soyeuse et une bonne absorption des graisses.

- Bentonite : argile qui retient l'humidité et les huiles.

- Amidon (par exemple de maïs, de riz ou de pommes de terre) : Utilisé comme charge ou liant naturel, souvent en combinaison avec du talc.

- Poudre de méthylcellulose : améliore la sensation et la texture de la peau, souvent utilisée comme agent de remplissage.

- Oxydes de fer : pour les nuances de couleurs naturelles (bruns, rouges, jaunes).

- Ultramarin : pour les tons bleus intenses.

- Vert oxyde de chrome : pour les nuances de vert, souvent utilisé dans les produits de masquage pour neutraliser les rougeurs.

- Rouge carmin : colorant naturel pour les tons rouges, souvent utilisé dans les cosmétiques décoratifs.

- Le mica et les pigments à effets attirent l'attention

En raison de leur finesse, les pigments colorés et à effets ont tendance à s'agglomérer lorsqu'ils sont mélangés. S'ils ne sont pas suffisamment bien répartis dans la matrice de poudre, ils peuvent laisser des traînées de couleur lorsqu'ils sont appliqués sur la peau. Le défi lors du mélange est de désagglomérer complètement les composants. D'autre part, les pigments d'interférence doivent être conservés. Ils doivent créer des effets holographiques dans les vernis à ongles, les ombres à paupières, les highlighters, les rouges à lèvres et les paillettes pour le corps. C'est pourquoi le processus de mélange des poudres doit être effectué avec une énergie de cisaillement adaptée.

De petites quantités de liants liquides sont ajoutées aux poudres. Les poudres peuvent ainsi être pressées et extrudées. Des agents adhésifs assurent une adhérence durable sur la peau jusqu'au démaquillage.

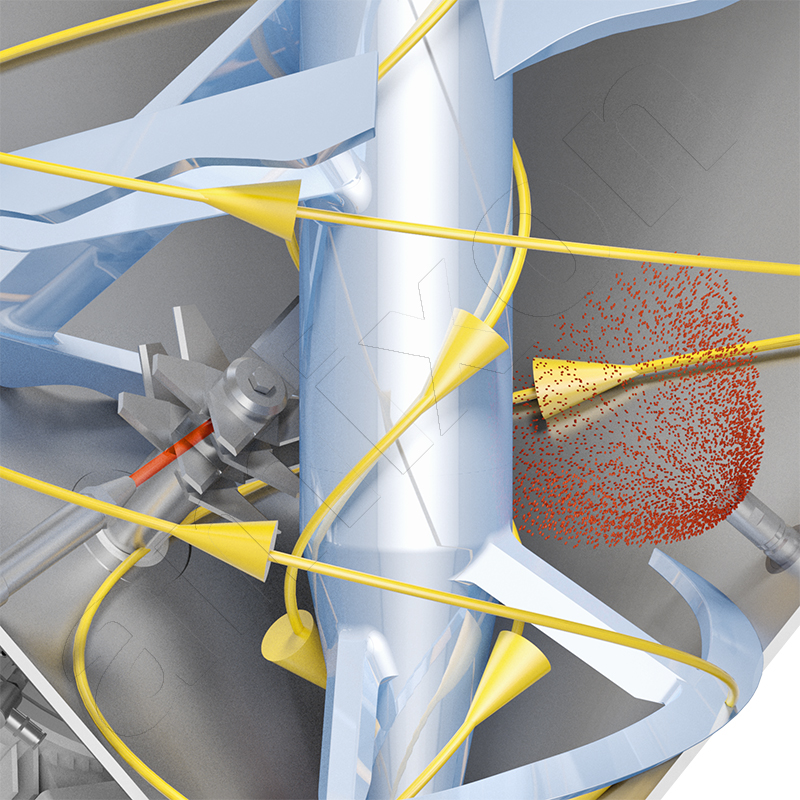

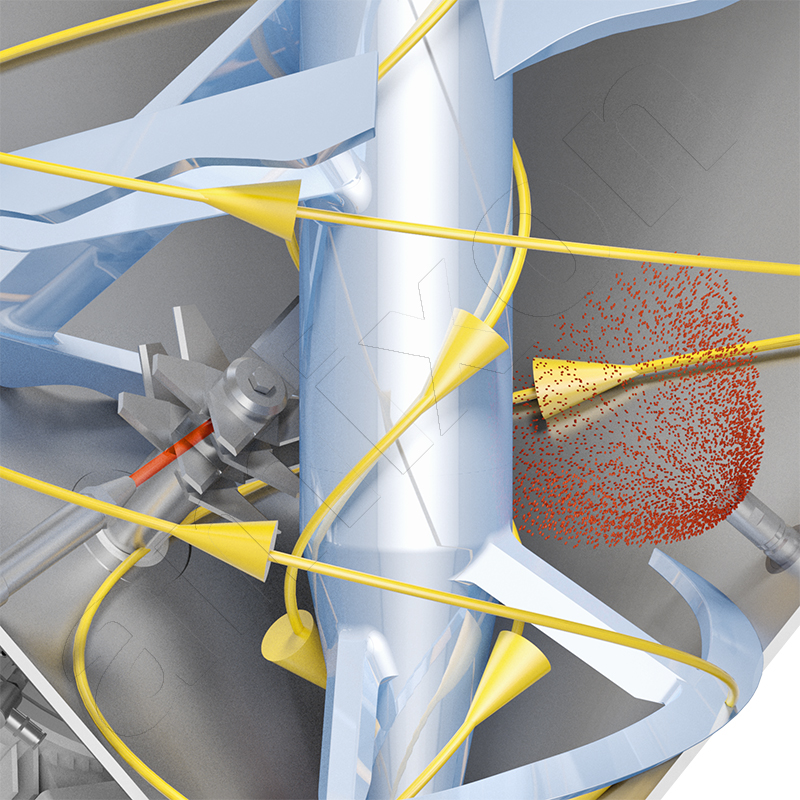

Distribution ultra-fine des liants liquides

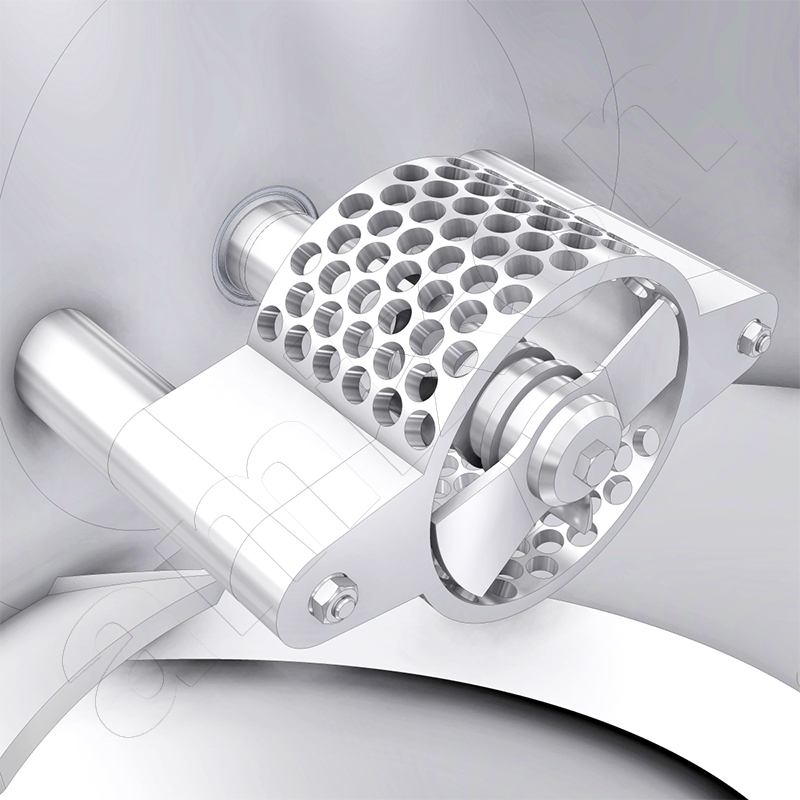

Entrée de l'énergie lourde sur la gauche. Un jet de matière liquide est dirigé dans la zone de travail de l'agitateur rotatif à grande vitesse. A droite, la fluidisation de la poudre et la dispersion microfine du liquide sont indiquées.

Les rotors de coupe prennent également en charge l'étape suivante de la fabrication des cosmétiques : la distribution ultrafine des agents liants liquides. L'utilisation de rotors de coupe permet une homogénéisation particulièrement efficace des ajouts liquides. Les ajouts liquides très visqueux peuvent être distribués dans la poudre. Ils sont injectés sous le niveau de remplissage directement dans la zone d'action du rotor de coupe à l'aide d'une lance d'alimentation. La distribution du fluide se fait donc directement par les effets de tourbillon, de friction et de centrifugation avec un apport d'énergie accru. La lance peut éventuellement être équipée d'une buse et peut être trempée si on le souhaite.

Après un court temps de post-mélange, le processus de fabrication dans le mélangeur est terminé. La vidange complète de la chambre de mélange s'effectue sans démixtion - dans la pratique, des taux de vidange allant jusqu'à 99,98 % ou plus ont été atteints dans des conditions idéales. Enfin, un nettoyage automatique par voie humide peut être effectué grâce au système breveté WaterDragon®.

En savoir plus:

Entrée de l'énergie lourde sur la gauche. Un jet de matière liquide est dirigé dans la zone de travail de l'agitateur rotatif à grande vitesse. A droite, la fluidisation de la poudre et la dispersion microfine du liquide sont indiquées.

Les rotors de coupe prennent également en charge l'étape suivante de la fabrication des cosmétiques : la distribution ultrafine des agents liants liquides. L'utilisation de rotors de coupe permet une homogénéisation particulièrement efficace des ajouts liquides. Les ajouts liquides très visqueux peuvent être distribués dans la poudre. Ils sont injectés sous le niveau de remplissage directement dans la zone d'action du rotor de coupe à l'aide d'une lance d'alimentation. La distribution du fluide se fait donc directement par les effets de tourbillon, de friction et de centrifugation avec un apport d'énergie accru. La lance peut éventuellement être équipée d'une buse et peut être trempée si on le souhaite.

Après un court temps de post-mélange, le processus de fabrication dans le mélangeur est terminé. La vidange complète de la chambre de mélange s'effectue sans démixtion - dans la pratique, des taux de vidange allant jusqu'à 99,98 % ou plus ont été atteints dans des conditions idéales. Enfin, un nettoyage automatique par voie humide peut être effectué grâce au système breveté WaterDragon®.

En savoir plus:

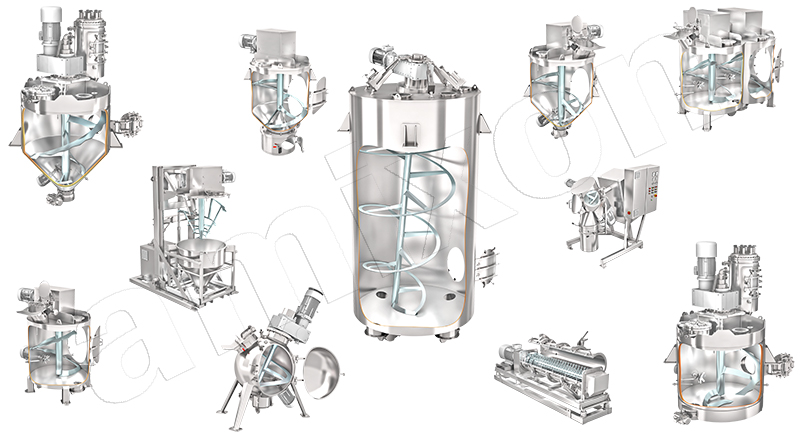

Mélange idéal et précis des poudres les plus diverses - avec une agitation minimale

Les composants tels que le talc en poudre, les pigments de couleur et à effets et les particules de mica ainsi que les liants sont mélangés à une faible fréquence de rotation, indépendamment des différences de taille des particules, de densité apparente et de propriétés d'écoulement. Le convoyeur à vis rotatif saisit les produits à mélanger à la périphérie de la chambre de mélange et les transporte vers le haut. Arrivés en haut, les produits s'écoulent vers le bas au centre de la cuve. Après 40 à 160 rotations du mélangeur, on obtient des qualités de mélange techniquement idéales qui ne peuvent plus être améliorées dans la pratique.

Les composants tels que le talc en poudre, les pigments de couleur et à effets et les particules de mica ainsi que les liants sont mélangés à une faible fréquence de rotation, indépendamment des différences de taille des particules, de densité apparente et de propriétés d'écoulement. Le convoyeur à vis rotatif saisit les produits à mélanger à la périphérie de la chambre de mélange et les transporte vers le haut. Arrivés en haut, les produits s'écoulent vers le bas au centre de la cuve. Après 40 à 160 rotations du mélangeur, on obtient des qualités de mélange techniquement idéales qui ne peuvent plus être améliorées dans la pratique.

Ces mélangeurs amixon® sont disponibles pour vos tâches de mélange. N'hésitez pas à nous tester. Nous garantissons des qualités de mélange idéales pour un traitement en douceur.

Produits cosmétiques

Le broyage, le mélange et l'agglomération sont au cœur des activités. Certains produits sont commercialisés sous forme liquide. Ensuite, les poudres sont mises en suspension « high-shear » :

- Cosmétiques pour le visage : fonds de teint minéraux, poudres fixantes, bronzers.

- Cosmétique décorative : highlighter, poudres compactes (par ex. sous forme de poudre agglomérée ou comprimée en comprimés), poudre à blush

- Cosmétique de soin : poudre de masque (à base d'argile ou de charbon actif), poudre exfoliante, peelings enzymatiques

- Cosmétiques pour le corps : poudre pour le corps (talc), poudre scintillante pour le corps

- Produits capillaires : shampooing sec, poudre pour épaissir les cheveux

- Colorants capillaires d'origine végétale : poudre de henné, poudre d'indigo, poudre d'amla ou de cassia

- Colorants capillaires d'origine oxydative : poudre éclaircissante (par ex. poudre décolorante), poudre colorante mélangée à de l'eau ou à un révélateur.

- Produits de coloration capillaire à base d'herbes

- Produits à base de pigments : pigments colorés purs pour les cosmétiques DIY, pigments micacés (par ex. pour des effets chatoyants ou brillants).

- Produits spécialisés : Poudre de protection solaire, poudre Nail-Art (p. ex. poudre acrylique ou Dip pour les faux ongles)

Le broyage, le mélange et l'agglomération sont au cœur des activités. Certains produits sont commercialisés sous forme liquide. Ensuite, les poudres sont mises en suspension « high-shear » :

- Cosmétiques pour le visage : fonds de teint minéraux, poudres fixantes, bronzers.

- Cosmétique décorative : highlighter, poudres compactes (par ex. sous forme de poudre agglomérée ou comprimée en comprimés), poudre à blush

- Cosmétique de soin : poudre de masque (à base d'argile ou de charbon actif), poudre exfoliante, peelings enzymatiques

- Cosmétiques pour le corps : poudre pour le corps (talc), poudre scintillante pour le corps

- Produits capillaires : shampooing sec, poudre pour épaissir les cheveux

- Colorants capillaires d'origine végétale : poudre de henné, poudre d'indigo, poudre d'amla ou de cassia

- Colorants capillaires d'origine oxydative : poudre éclaircissante (par ex. poudre décolorante), poudre colorante mélangée à de l'eau ou à un révélateur.

- Produits de coloration capillaire à base d'herbes

- Produits à base de pigments : pigments colorés purs pour les cosmétiques DIY, pigments micacés (par ex. pour des effets chatoyants ou brillants).

- Produits spécialisés : Poudre de protection solaire, poudre Nail-Art (p. ex. poudre acrylique ou Dip pour les faux ongles)

© Copyright by amixon GmbH