Miscelatori per cosmetici in polvere di qualità

I prodotti cosmetici in polvere, come ombretti, ciprie o fard, sono soggetti a grandi aspettative: devono essere facili da stendere sulla pelle, durare a lungo e non sgretolarsi o creare polvere. Inoltre, devono essere trattati in modo igienico come i prodotti farmaceutici di elevata purezza.

Ombretti, polveri e fard per il trucco, rossetti e smalti per unghie sono utilizzati in quantità minime per ogni applicazione. Tuttavia, rappresentano un mercato da miliardi di dollari. Vengono utilizzati solo ingredienti di alta qualità. Le persone truccate appaiono più radiose perché i pigmenti, a seconda delle loro proprietà, assorbono o riflettono la luce. L'effetto è potenziato quando il contouring è combinato con tecniche come il fard, il bronzing e l'highlighting.

L'elenco degli ingredienti di un fard moderno è lungo:

L'industria cosmetica ha a disposizione un'ampia gamma di materie prime:

- Talco: lega il sudore e rende opache le zone lucide.

- Caolino (argilla bianca): fornisce una texture fine e opaca e un buon assorbimento dell'olio.

- Mica (mica): Dona ai prodotti un effetto scintillante o setoso.

- Ossido di zinco: Ha un effetto opacizzante, antibatterico e protegge dai raggi UV.

- Biossido di titanio: Serve come pigmento bianco e filtro UV.

- Silice: conferisce alla pelle un aspetto setoso e un buon assorbimento dell'olio.

- Bentonite: argilla che lega l'umidità e gli oli.

- Amido (ad esempio di mais, riso o patate): Utilizzato come riempitivo o legante naturale, spesso in combinazione con il talco.

- Polvere di metilcellulosa: migliora la sensazione e la consistenza della pelle, spesso utilizzata come riempitivo.

- Ossidi di ferro: per sfumature di colore naturali (marrone, rosso, giallo).

- Ultramarino: per toni blu intensi.

- Ossido di cromo verde: per i toni verdi, spesso usato nei correttori per neutralizzare i rossori.

- Rosso carminio: colorante naturale per i toni rossi, spesso utilizzato nei cosmetici decorativi.

- La mica e i pigmenti ad effetto attirano l'attenzione

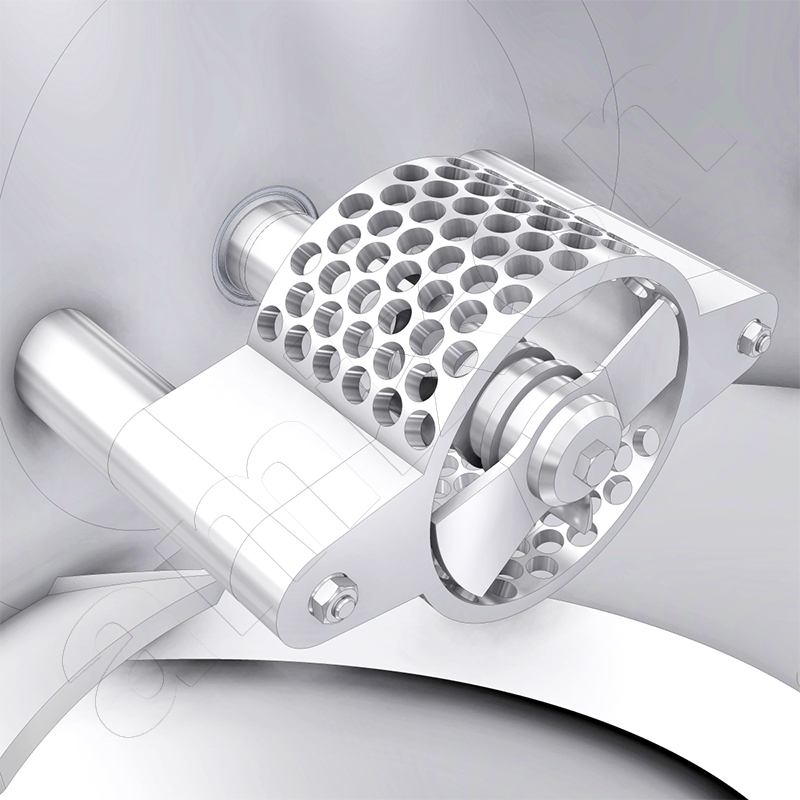

A causa della loro finezza, i pigmenti colorati e ad effetto tendono ad agglomerarsi quando vengono mescolati. Se non sono sufficientemente ben distribuiti nella matrice della polvere, possono lasciare striature di colore quando vengono applicati sulla pelle. La sfida, durante la miscelazione, è quella di deagglomerare completamente i componenti. D'altra parte, i pigmenti di interferenza devono essere conservati. Devono creare effetti olografici in smalti per unghie, ombretti, evidenziatori, rossetti e glitter per il corpo. Il processo di miscelazione delle polveri deve quindi essere eseguito con un'energia di taglio adeguata.

Alle polveri vengono aggiunte piccole quantità di legante liquido. Questo rende le polveri pressabili ed estrudibili. I promotori di adesione garantiscono un'adesione permanente alla pelle fino alla rimozione del trucco.

L'industria cosmetica ha a disposizione un'ampia gamma di materie prime:

- Talco: lega il sudore e rende opache le zone lucide.

- Caolino (argilla bianca): fornisce una texture fine e opaca e un buon assorbimento dell'olio.

- Mica (mica): Dona ai prodotti un effetto scintillante o setoso.

- Ossido di zinco: Ha un effetto opacizzante, antibatterico e protegge dai raggi UV.

- Biossido di titanio: Serve come pigmento bianco e filtro UV.

- Silice: conferisce alla pelle un aspetto setoso e un buon assorbimento dell'olio.

- Bentonite: argilla che lega l'umidità e gli oli.

- Amido (ad esempio di mais, riso o patate): Utilizzato come riempitivo o legante naturale, spesso in combinazione con il talco.

- Polvere di metilcellulosa: migliora la sensazione e la consistenza della pelle, spesso utilizzata come riempitivo.

- Ossidi di ferro: per sfumature di colore naturali (marrone, rosso, giallo).

- Ultramarino: per toni blu intensi.

- Ossido di cromo verde: per i toni verdi, spesso usato nei correttori per neutralizzare i rossori.

- Rosso carminio: colorante naturale per i toni rossi, spesso utilizzato nei cosmetici decorativi.

- La mica e i pigmenti ad effetto attirano l'attenzione

A causa della loro finezza, i pigmenti colorati e ad effetto tendono ad agglomerarsi quando vengono mescolati. Se non sono sufficientemente ben distribuiti nella matrice della polvere, possono lasciare striature di colore quando vengono applicati sulla pelle. La sfida, durante la miscelazione, è quella di deagglomerare completamente i componenti. D'altra parte, i pigmenti di interferenza devono essere conservati. Devono creare effetti olografici in smalti per unghie, ombretti, evidenziatori, rossetti e glitter per il corpo. Il processo di miscelazione delle polveri deve quindi essere eseguito con un'energia di taglio adeguata.

Alle polveri vengono aggiunte piccole quantità di legante liquido. Questo rende le polveri pressabili ed estrudibili. I promotori di adesione garantiscono un'adesione permanente alla pelle fino alla rimozione del trucco.

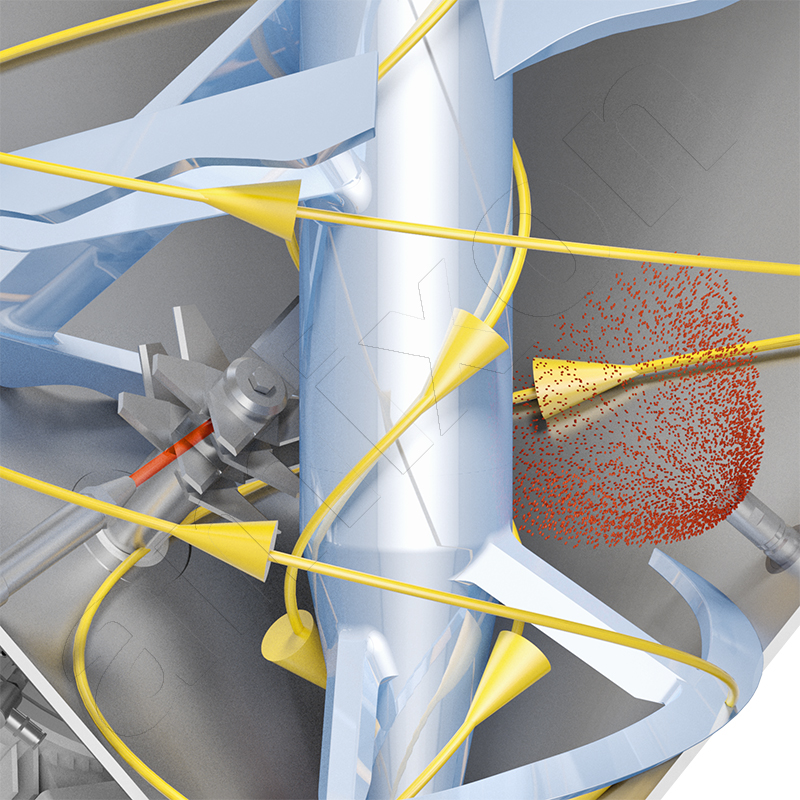

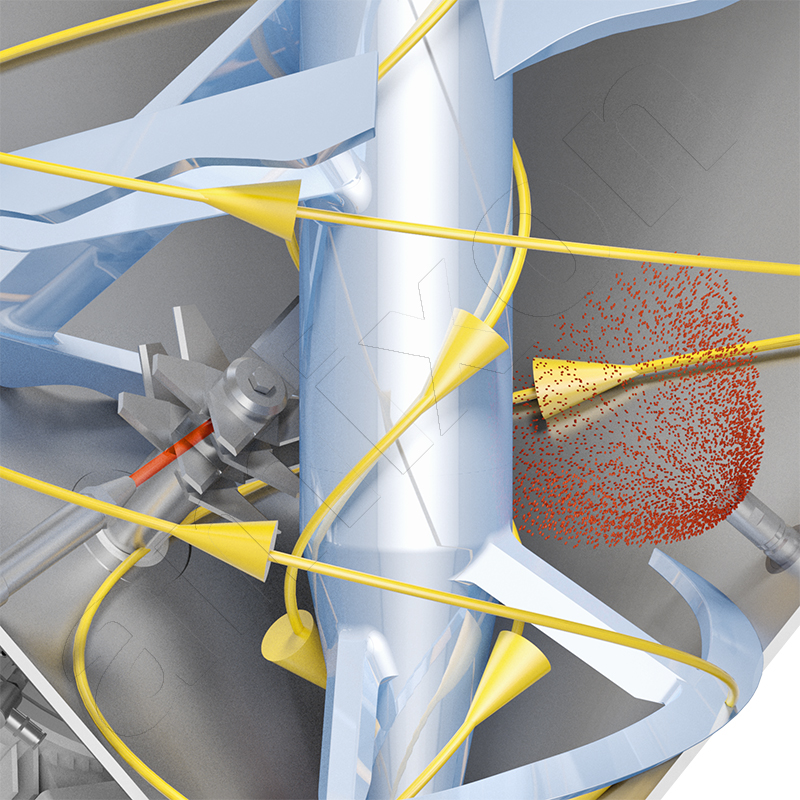

Distribuzione ultrafine dei leganti liquidi

Ingresso di energia pesante a sinistra. Un getto di materiale liquido viene indirizzato nella zona operativa dell'agitatore rotante ad alta velocità. A destra, è indicata la fluidizzazione della polvere e la dispersione microfine del liquido.

I rotori di taglio supportano anche la fase successiva nella produzione di cosmetici: la distribuzione ultra-fine dei leganti liquidi. L'uso di rotori di taglio consente un'omogeneizzazione particolarmente efficace delle aggiunte liquide. Le aggiunte liquide altamente viscose possono essere distribuite nella polvere. Vengono iniettati al di sotto del livello di riempimento direttamente nell'area di azione del rotore di taglio mediante una lancia di alimentazione. La distribuzione del fluido avviene quindi direttamente attraverso gli effetti di vortice, attrito e centrifuga, con un maggiore apporto di energia. La lancia può essere dotata di un ugello e, se lo si desidera, può essere temperata.

Dopo un breve periodo di post-miscelazione, il processo di produzione nel mescolatore è completo. Lo scarico completo della camera di miscelazione avviene senza de-miscelazione - in pratica, in condizioni ideali, sono state raggiunte percentuali di scarico fino al 99,98% o più. Infine, la pulizia automatica a umido può essere effettuata con il sistema brevettato WaterDragon®.

Per saperne di più:

Ingresso di energia pesante a sinistra. Un getto di materiale liquido viene indirizzato nella zona operativa dell'agitatore rotante ad alta velocità. A destra, è indicata la fluidizzazione della polvere e la dispersione microfine del liquido.

I rotori di taglio supportano anche la fase successiva nella produzione di cosmetici: la distribuzione ultra-fine dei leganti liquidi. L'uso di rotori di taglio consente un'omogeneizzazione particolarmente efficace delle aggiunte liquide. Le aggiunte liquide altamente viscose possono essere distribuite nella polvere. Vengono iniettati al di sotto del livello di riempimento direttamente nell'area di azione del rotore di taglio mediante una lancia di alimentazione. La distribuzione del fluido avviene quindi direttamente attraverso gli effetti di vortice, attrito e centrifuga, con un maggiore apporto di energia. La lancia può essere dotata di un ugello e, se lo si desidera, può essere temperata.

Dopo un breve periodo di post-miscelazione, il processo di produzione nel mescolatore è completo. Lo scarico completo della camera di miscelazione avviene senza de-miscelazione - in pratica, in condizioni ideali, sono state raggiunte percentuali di scarico fino al 99,98% o più. Infine, la pulizia automatica a umido può essere effettuata con il sistema brevettato WaterDragon®.

Per saperne di più:

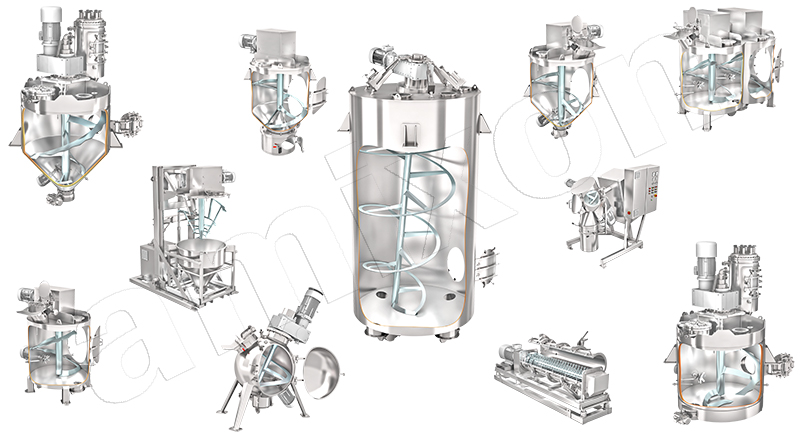

Miscelate un'ampia gamma di polveri in modo ideale e preciso, con un'agitazione minima

Componenti come il talco, i pigmenti colorati e ad effetto, le particelle di mica e i leganti vengono miscelati a una bassa frequenza di rotazione, indipendentemente dalle diverse dimensioni delle particelle, dalla densità e dalle proprietà di flusso. La coclea rotante raccoglie i materiali miscelati alla periferia della camera di miscelazione e li trasporta verso l'alto. Una volta arrivati in cima, i prodotti scorrono verso il basso al centro del recipiente. Dopo 40-160 giri del miscelatore, si ottengono qualità di miscelazione tecnicamente ideali che non possono più essere migliorate nella pratica.

Componenti come il talco, i pigmenti colorati e ad effetto, le particelle di mica e i leganti vengono miscelati a una bassa frequenza di rotazione, indipendentemente dalle diverse dimensioni delle particelle, dalla densità e dalle proprietà di flusso. La coclea rotante raccoglie i materiali miscelati alla periferia della camera di miscelazione e li trasporta verso l'alto. Una volta arrivati in cima, i prodotti scorrono verso il basso al centro del recipiente. Dopo 40-160 giri del miscelatore, si ottengono qualità di miscelazione tecnicamente ideali che non possono più essere migliorate nella pratica.

Questi miscelatori amixon® sono disponibili per le vostre attività di miscelazione. Metteteci alla prova. Garantiamo qualità di miscelazione ideali con una lavorazione delicata.

Prodotti cosmetici

La frantumazione, la miscelazione e l'agglomerazione sono al centro dell'attenzione. Alcuni prodotti arrivano sul mercato in forma liquida. Le polveri vengono poi sospese “ad alto taglio”:

- Cosmetici per il viso: fondotinta minerali, polveri fissanti, bronzer

- Cosmetici decorativi: highlighter, polvere compatta (ad esempio come polvere agglomerata o pressata in compresse), fard in polvere

- Cosmetici nutrienti: maschere in polvere (a base di argilla o carbone attivo), polveri esfolianti, peeling enzimatici

- Cosmetici per il corpo: polvere per il corpo (talco), polvere glitterata per il corpo

- Prodotti per la cura dei capelli: shampoo secco, polvere addensante per capelli

- Tinture per capelli di origine vegetale: polvere di henné, polvere di indaco, polvere di amla o cassia

- Tinture per capelli ossidative: polvere schiarente (ad es. polvere decolorante), polvere colorante mescolata con acqua o sviluppatore.

- Coloranti per capelli a base di erbe

- Prodotti a base di pigmenti: pigmenti di colore puro per cosmetici fai-da-te, pigmenti di mica (ad esempio per effetti shimmer o di lucentezza).

- Prodotti speciali: Polvere per protezione solare, polvere per nail art (ad es. polvere acrilica o polvere per unghie artificiali).

La frantumazione, la miscelazione e l'agglomerazione sono al centro dell'attenzione. Alcuni prodotti arrivano sul mercato in forma liquida. Le polveri vengono poi sospese “ad alto taglio”:

- Cosmetici per il viso: fondotinta minerali, polveri fissanti, bronzer

- Cosmetici decorativi: highlighter, polvere compatta (ad esempio come polvere agglomerata o pressata in compresse), fard in polvere

- Cosmetici nutrienti: maschere in polvere (a base di argilla o carbone attivo), polveri esfolianti, peeling enzimatici

- Cosmetici per il corpo: polvere per il corpo (talco), polvere glitterata per il corpo

- Prodotti per la cura dei capelli: shampoo secco, polvere addensante per capelli

- Tinture per capelli di origine vegetale: polvere di henné, polvere di indaco, polvere di amla o cassia

- Tinture per capelli ossidative: polvere schiarente (ad es. polvere decolorante), polvere colorante mescolata con acqua o sviluppatore.

- Coloranti per capelli a base di erbe

- Prodotti a base di pigmenti: pigmenti di colore puro per cosmetici fai-da-te, pigmenti di mica (ad esempio per effetti shimmer o di lucentezza).

- Prodotti speciali: Polvere per protezione solare, polvere per nail art (ad es. polvere acrilica o polvere per unghie artificiali).

© Copyright by amixon GmbH