Mieszalniki pionowe przygotowują wysokowydajną ceramikę

Obok tworzyw sztucznych, materiały ceramiczne są uważane za mające największy potencjał rozwojowy, ponieważ są uważane za wyjątkowe pod względem wytrzymałości, odporności na temperaturę i twardości. Ceramika inżynieryjna jest stosowana jako materiał odporny na wysokie temperatury w energetyce, jako ochrona przed korozją, kwasami i zużyciem w inżynierii aparatury oraz jako półprzewodniki wysokiej częstotliwości w inżynierii komunikacyjnej.

Istnieje wiele podobieństw między produkcją ceramiki technicznej a metalurgią proszków. Używane surowce są drogie. Są to tlenki, azotki, węgliki lub borki metali o wysokiej czystości. Przykładami są tlenek glinu, tytanian glinu, węglik krzemu, azotek krzemu i tlenek cyrkonu. Ze względu na swoją kruchość, komponenty ceramiczne są podatne na "krytyczne awarie". Podczas produkcji wysokowydajnej ceramiki ważne jest zatem zapewnienie maksymalnej czystości.

Krótki czas procesu minimalizuje ścieranie.

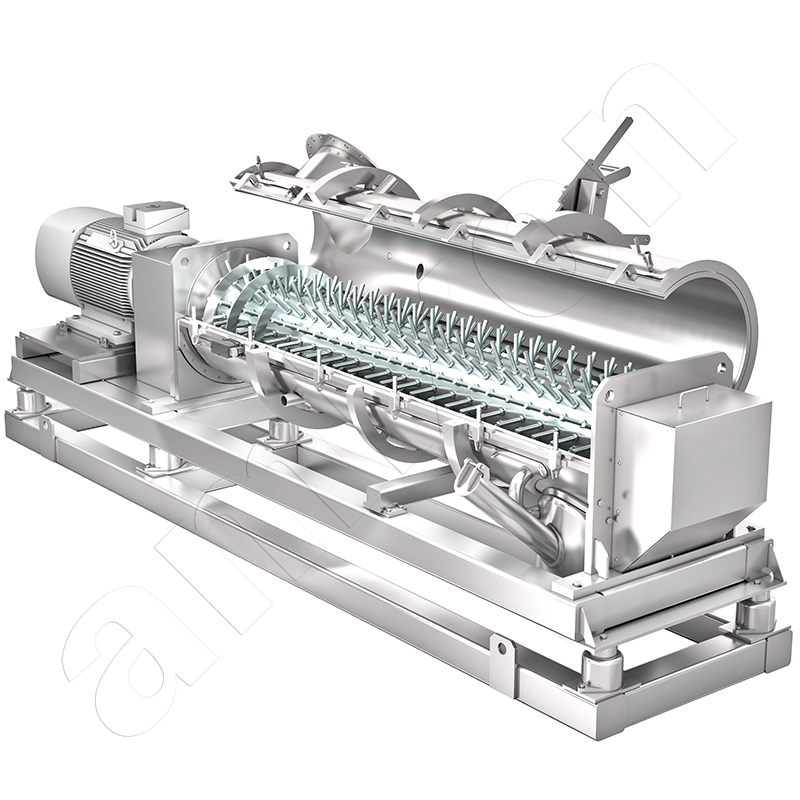

Mieszanie i deaglomeracja ciał stałych jest etapem decydującym o jakości w mieszalnikach amixon®. Trzy typy amixon® mają różne obszary zastosowań. Ponieważ w niektórych przypadkach konieczne jest nawet spełnienie warunków pomieszczeń czystych, coraz większy nacisk kładzie się na higieniczne konstrukcje urządzeń.

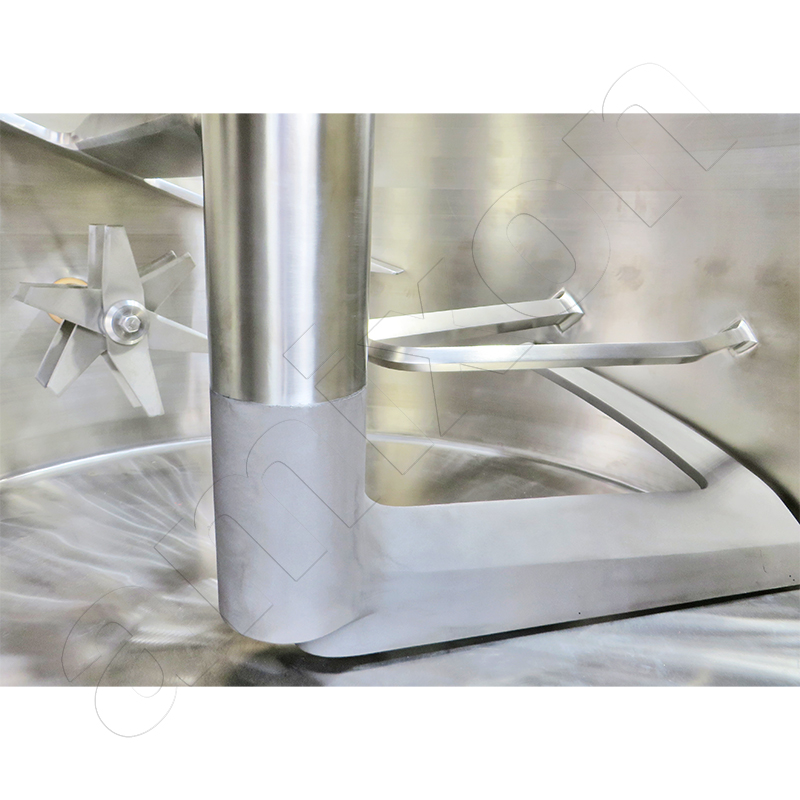

Elementy mieszające mieszalników amixon® są zaprojektowane jako spiralnie zwijane pasy ślimakowe, które są połączone z wałem za pomocą poziomo ułożonych ramion. Obrót mieszalników z taśmą ślimakową powoduje, że suche, wilgotne lub zawieszone mieszanki są wyrzucane w górę w obszarze zewnętrznym i przepływają w górę wzdłuż wału w obszarze środkowym.

W amixon® dwa spiralne mieszadła wstęgowe obracają się synchronicznie.

Oznacza to, że kompozycje składników do 1:1 000 000 mogą być mieszane jednorodnie w bardzo krótkim czasie. Jakość mieszania odpowiada technicznie idealnej jednorodności. W praktyce nie można już poprawić uzyskanej jakości mieszania.

Odwrócenie ciągu następuje wewnątrz komory mieszania przy każdym obrocie narzędzia mieszającego. Ta unikalna cecha pozwala cząsteczkom w kształcie igieł ustawiać się całkowicie niezależnie od siebie - losowo. W przeciwnym razie cząsteczki w kształcie igieł ustawiłyby się w tym samym kierunku i utworzyły tak zwane agregaty.

Idealną jakość mieszania uzyskuje się niezależnie od charakteru mieszanych materiałów (różne właściwości, takie jak rozkład wielkości cząstek, kształt cząstek, wilgotność, przyczepność i gęstość nasypowa). Poziom napełnienia może wahać się od trzydziestu do stu procent pojemności użytkowej bez wpływu na osiągalną jakość mieszania. Mieszalniki dwuwałowe mogą być używane do prawie wszystkich wymagających zadań mieszania ciał stałych, w których czas mieszania musi być krótki.

Mieszanie i deaglomeracja ciał stałych jest etapem decydującym o jakości w mieszalnikach amixon®. Trzy typy amixon® mają różne obszary zastosowań. Ponieważ w niektórych przypadkach konieczne jest nawet spełnienie warunków pomieszczeń czystych, coraz większy nacisk kładzie się na higieniczne konstrukcje urządzeń.

Elementy mieszające mieszalników amixon® są zaprojektowane jako spiralnie zwijane pasy ślimakowe, które są połączone z wałem za pomocą poziomo ułożonych ramion. Obrót mieszalników z taśmą ślimakową powoduje, że suche, wilgotne lub zawieszone mieszanki są wyrzucane w górę w obszarze zewnętrznym i przepływają w górę wzdłuż wału w obszarze środkowym.

W amixon® dwa spiralne mieszadła wstęgowe obracają się synchronicznie.

Oznacza to, że kompozycje składników do 1:1 000 000 mogą być mieszane jednorodnie w bardzo krótkim czasie. Jakość mieszania odpowiada technicznie idealnej jednorodności. W praktyce nie można już poprawić uzyskanej jakości mieszania.

Odwrócenie ciągu następuje wewnątrz komory mieszania przy każdym obrocie narzędzia mieszającego. Ta unikalna cecha pozwala cząsteczkom w kształcie igieł ustawiać się całkowicie niezależnie od siebie - losowo. W przeciwnym razie cząsteczki w kształcie igieł ustawiłyby się w tym samym kierunku i utworzyły tak zwane agregaty.

Idealną jakość mieszania uzyskuje się niezależnie od charakteru mieszanych materiałów (różne właściwości, takie jak rozkład wielkości cząstek, kształt cząstek, wilgotność, przyczepność i gęstość nasypowa). Poziom napełnienia może wahać się od trzydziestu do stu procent pojemności użytkowej bez wpływu na osiągalną jakość mieszania. Mieszalniki dwuwałowe mogą być używane do prawie wszystkich wymagających zadań mieszania ciał stałych, w których czas mieszania musi być krótki.

Wiele małych partii jest homogenizowanych w jednej dużej partii

Mieszalnik amixon® typu Gyraton® to precyzyjny mieszalnik o dużej objętości do suchych, wilgotnych i zawieszonych ciał stałych.

Większość procesów odbywa się w stale działających urządzeniach procesowych, których ustawienia parametrów muszą być dokonywane na podstawie wcześniejszych analiz materiałów. W związku z tym poszczególne etapy muszą być przeprowadzane w sekcjach, a produkty pośrednie gromadzone jako partie w pojemnikach, silosach, mieszalnikach lub big bagach. Reprezentatywne analizy zakładają, że całkowita masa jest jednorodna. Wielkość partii do homogenizacji w metalurgii proszków waha się od 5 l do 20 000 l. Mieszalniki amixon® są z powodzeniem stosowane w celu uzyskania idealnych właściwości mieszania. Trójwymiarowy przepływ wokół mieszalnika gwarantuje krótki czas mieszania.

Mieszalnik amixon® typu Gyraton® to precyzyjny mieszalnik o dużej objętości do suchych, wilgotnych i zawieszonych ciał stałych.

Większość procesów odbywa się w stale działających urządzeniach procesowych, których ustawienia parametrów muszą być dokonywane na podstawie wcześniejszych analiz materiałów. W związku z tym poszczególne etapy muszą być przeprowadzane w sekcjach, a produkty pośrednie gromadzone jako partie w pojemnikach, silosach, mieszalnikach lub big bagach. Reprezentatywne analizy zakładają, że całkowita masa jest jednorodna. Wielkość partii do homogenizacji w metalurgii proszków waha się od 5 l do 20 000 l. Mieszalniki amixon® są z powodzeniem stosowane w celu uzyskania idealnych właściwości mieszania. Trójwymiarowy przepływ wokół mieszalnika gwarantuje krótki czas mieszania.

amixon® Mieszalnik jednowałowy

Z drugiej strony pionowy mieszalnik jednowałowy VM jest stosowany głównie tam, gdzie czas mieszania odgrywa podrzędną rolę. Osiągnięto tu również najlepsze właściwości mieszania. Niska prędkość obrotowa umożliwia bardzo delikatne mieszanie w tym samym mieszalniku.

Na przykład, prędkość obwodowa mieszalnika może być ustawiona na mniej niż 1 m/s dla produktów wrażliwych na utlenianie. Pozwala to zaoszczędzić na kosztownych środkach inertyzacji. Kolejna zaleta wynika z cichego trybu pracy. Nie ma prawie żadnych wibracji. Wymieszane partie można bardzo dokładnie zważyć.

Z drugiej strony pionowy mieszalnik jednowałowy VM jest stosowany głównie tam, gdzie czas mieszania odgrywa podrzędną rolę. Osiągnięto tu również najlepsze właściwości mieszania. Niska prędkość obrotowa umożliwia bardzo delikatne mieszanie w tym samym mieszalniku.

Na przykład, prędkość obwodowa mieszalnika może być ustawiona na mniej niż 1 m/s dla produktów wrażliwych na utlenianie. Pozwala to zaoszczędzić na kosztownych środkach inertyzacji. Kolejna zaleta wynika z cichego trybu pracy. Nie ma prawie żadnych wibracji. Wymieszane partie można bardzo dokładnie zważyć.

Ceramika może być przezroczysta jak szkło

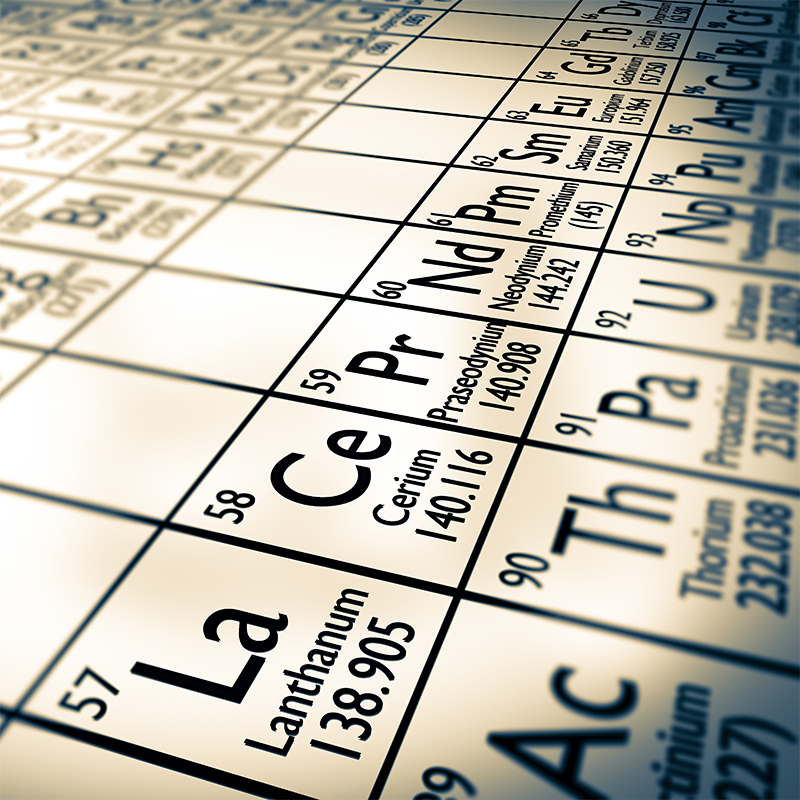

Zdecydowana większość światowych zasobów metali ziem rzadkich pochodzi od chińskich spółek państwowych. Tej nierównowadze ma przeciwdziałać rozwój technologiczny.

Przezroczysta ceramika może osiągnąć odporność na pociski równą odporności szkła pancernego, które jest dziewięciokrotnie cięższe przy tej samej przydatności. Termin ceramika funkcjonalna obejmuje również materiały piezoelektryczne, półprzewodniki, materiały mikrooptyczne, mikroelektromechaniczne czujniki i materiały elektroniczne, a także materiały termoelektryczne, ferroelektryczne i magnetoelektryczne do komunikacji o wysokiej częstotliwości. Dzięki rezygnacji z fluorowęglowodorów jako czynnika parującego, procesy chłodzenia powinny stać się bardziej ekonomiczne i przyjazne dla środowiska.

Zdecydowana większość światowych zasobów metali ziem rzadkich pochodzi od chińskich spółek państwowych. Tej nierównowadze ma przeciwdziałać rozwój technologiczny.

Przezroczysta ceramika może osiągnąć odporność na pociski równą odporności szkła pancernego, które jest dziewięciokrotnie cięższe przy tej samej przydatności. Termin ceramika funkcjonalna obejmuje również materiały piezoelektryczne, półprzewodniki, materiały mikrooptyczne, mikroelektromechaniczne czujniki i materiały elektroniczne, a także materiały termoelektryczne, ferroelektryczne i magnetoelektryczne do komunikacji o wysokiej częstotliwości. Dzięki rezygnacji z fluorowęglowodorów jako czynnika parującego, procesy chłodzenia powinny stać się bardziej ekonomiczne i przyjazne dla środowiska.

Ceramika ma wyjątkowe właściwości

Ceramika ma wyjątkowe właściwości, które nie mają sobie równych w żadnej innej grupie materiałów: ekstremalna wytrzymałość, wysoka odporność na ciepło, odporność na kwasy, plastyczność, przewodność elektryczna i cieplna, izolacja elektryczna, załamanie optyczne, przezroczystość, głębia koloru itp.

Proszki ceramiczne są przygotowywane z najwyższą starannością. W niektórych przypadkach początkowe składniki są przekształcane w stan o wyjątkowo wysokiej powierzchni właściwej. Rozmiary cząstek są mniejsze niż 0,01 µm. Ten rodzaj redukcji wielkości cząstek wymaga dużego nakładu energii.

Takie małe cząstki mają tendencję do spontanicznej aglomeracji. Aglomeraty muszą zostać ponownie rozdzielone na cząstki pierwotne (deaglomerowane) w celu zapewnienia jednolitej mikrostruktury spiekanego materiału. Łańcuch procesów jest długi: Ekstrakcja surowców z przemysłu chemicznego, określone powiększenie powierzchni, trawienie chemiczne, przesiewanie, domieszkowanie, homogenizacja, dyspersja w fazie mokrej, separacja ciało stałe-ciecz, suszenie termiczne, homogenizacja/blendowanie. Dyfuzja materiału ma miejsce w wysokich temperaturach spiekania w piecu do kalcynacji. Chłodzenie kończy pierwszy etap syntezy. Po tym następuje podobny lub inny etap przetwarzania, który ponownie rozpoczyna się od mielenia i mieszania. Jeśli kompozyt zawiera polimery plastikowe, reakcje syntezy mogą zachodzić na sucho, wilgotno, mokro i gazowo w mieszalniku amixon®.

Ceramika ma wyjątkowe właściwości, które nie mają sobie równych w żadnej innej grupie materiałów: ekstremalna wytrzymałość, wysoka odporność na ciepło, odporność na kwasy, plastyczność, przewodność elektryczna i cieplna, izolacja elektryczna, załamanie optyczne, przezroczystość, głębia koloru itp.

Proszki ceramiczne są przygotowywane z najwyższą starannością. W niektórych przypadkach początkowe składniki są przekształcane w stan o wyjątkowo wysokiej powierzchni właściwej. Rozmiary cząstek są mniejsze niż 0,01 µm. Ten rodzaj redukcji wielkości cząstek wymaga dużego nakładu energii.

Takie małe cząstki mają tendencję do spontanicznej aglomeracji. Aglomeraty muszą zostać ponownie rozdzielone na cząstki pierwotne (deaglomerowane) w celu zapewnienia jednolitej mikrostruktury spiekanego materiału. Łańcuch procesów jest długi: Ekstrakcja surowców z przemysłu chemicznego, określone powiększenie powierzchni, trawienie chemiczne, przesiewanie, domieszkowanie, homogenizacja, dyspersja w fazie mokrej, separacja ciało stałe-ciecz, suszenie termiczne, homogenizacja/blendowanie. Dyfuzja materiału ma miejsce w wysokich temperaturach spiekania w piecu do kalcynacji. Chłodzenie kończy pierwszy etap syntezy. Po tym następuje podobny lub inny etap przetwarzania, który ponownie rozpoczyna się od mielenia i mieszania. Jeśli kompozyt zawiera polimery plastikowe, reakcje syntezy mogą zachodzić na sucho, wilgotno, mokro i gazowo w mieszalniku amixon®.

Ceramika inżynieryjna

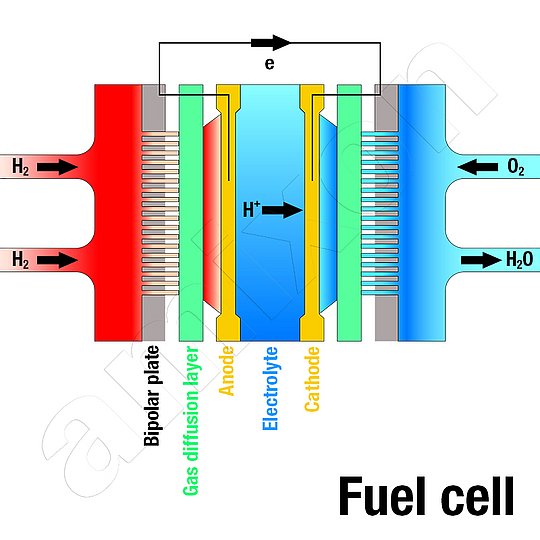

Ceramika inżynieryjna tradycyjnie odgrywa ważną rolę w dziedzinie ceramiki ogniotrwałej i wysokotemperaturowej. Obecnie materiały ogniotrwałe są stosowane w temperaturach do 1500°C. Przykłady obejmują spalanie w wysokich temperaturach, produkcję stali, produkcję szkła i procesy chemiczne, w których wodór jest wykorzystywany jako paliwo.

Ceramika inżynieryjna tradycyjnie odgrywa ważną rolę w dziedzinie ceramiki ogniotrwałej i wysokotemperaturowej. Obecnie materiały ogniotrwałe są stosowane w temperaturach do 1500°C. Przykłady obejmują spalanie w wysokich temperaturach, produkcję stali, produkcję szkła i procesy chemiczne, w których wodór jest wykorzystywany jako paliwo.

Nieorganiczne materiały strukturalne są tworzone poprzez biomaterializację

Ceramika inżynieryjna jest siłą napędową wzrostu wydajności w wielu gałęziach przemysłu: Na przykład w sektorze opieki zdrowotnej, gdzie materiały ceramiczne są wykorzystywane do implantów dentystycznych, materiałów zastępujących kości, samosmarujących się stawów, protez i bioaktywnych szkieł o coraz lepszej kompatybilności i trwałości.

Na Uniwersytecie RWTH Aachen profesor Gonzales-Julian pracuje nad nową i fascynującą dziedziną bioceramiki: Żywe organizmy wytwarzają materiały nieorganiczne poprzez biomaterializację. Celem jest synteza w ten sposób biokompatybilnej ceramiki. Uzupełniającym obszarem badań są kompozyty ceramiczne dla kompozytów włóknistych, szczególnie w przypadku lekkich konstrukcji poddawanych dużym obciążeniom. Słowem kluczowym jest tutaj wysokowydajna ceramika oparta na biotechnologii lub inspirowana biotechnologią.

Ceramika inżynieryjna jest siłą napędową wzrostu wydajności w wielu gałęziach przemysłu: Na przykład w sektorze opieki zdrowotnej, gdzie materiały ceramiczne są wykorzystywane do implantów dentystycznych, materiałów zastępujących kości, samosmarujących się stawów, protez i bioaktywnych szkieł o coraz lepszej kompatybilności i trwałości.

Na Uniwersytecie RWTH Aachen profesor Gonzales-Julian pracuje nad nową i fascynującą dziedziną bioceramiki: Żywe organizmy wytwarzają materiały nieorganiczne poprzez biomaterializację. Celem jest synteza w ten sposób biokompatybilnej ceramiki. Uzupełniającym obszarem badań są kompozyty ceramiczne dla kompozytów włóknistych, szczególnie w przypadku lekkich konstrukcji poddawanych dużym obciążeniom. Słowem kluczowym jest tutaj wysokowydajna ceramika oparta na biotechnologii lub inspirowana biotechnologią.

Przygotowanie ceramicznych korpusów inżynieryjnych obejmuje liczne etapy procesu.

Substancje te mogą występować w wielu różnych konsystencjach: Jako ciecz, jako strukturalnie lepka lub rozrzedzona zawiesina, jako masa do ugniatania lub jako sproszkowany materiał sypki. Z wyjątkiem mieszanek do ugniatania, przygotowanie mieszanek odbywa się zazwyczaj partiami. W zależności od zadania, amixon® może zaoferować wyjątkowe rozwiązania. Klasyczne procesy to mieszanie, aglomeracja, reakcje syntezy i suszenie próżniowe. Temperatura procesu wynosi do 400°C. Ciśnienie systemowe w reaktorze wynosi od próżni do 25 barów.

Komponenty ceramiczne dla inżynierii środowiskowej i procesowej

Szeroka gama materiałów ceramicznych jest wykorzystywana do rafinacji i przetwarzania materiałów w inżynierii procesowej do produkcji membran, wymienników ciepła, katalizatorów, izolatorów i wysokowydajnych filtrów. Również w tym przypadku połączenie odporności na korozję i temperaturę sprawia, że ceramika tlenkowa jest materiałem uniwersalnym. Powłoki ceramiczne z tlenku glinu chronią narzędzia mieszające przed zużyciem.

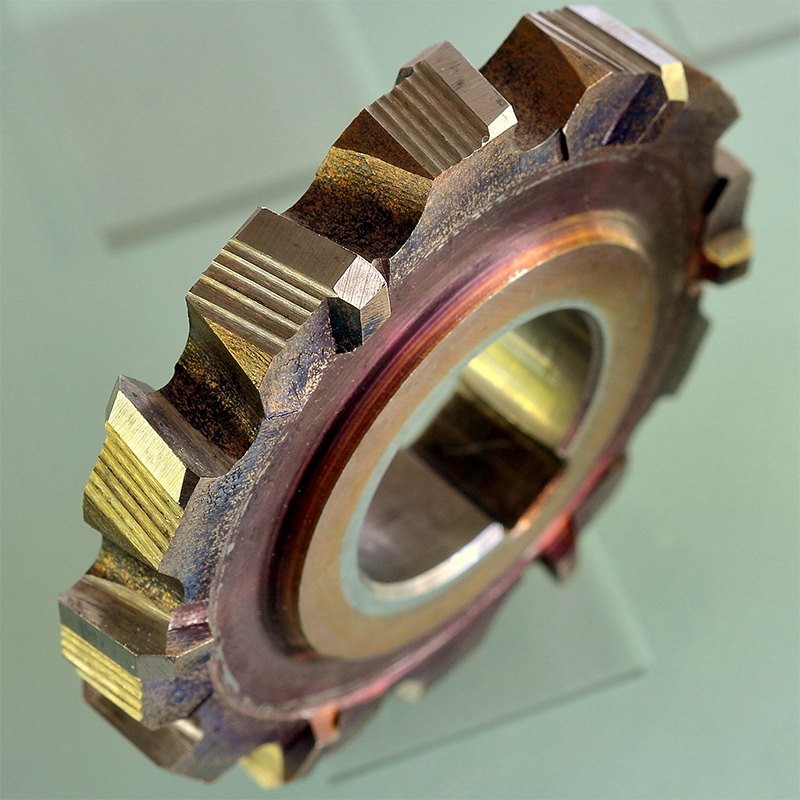

Czujniki ceramiczne działają również w trudnych warunkach. Obwody ceramiczne są drukowane na powierzchniach bieżnych łożysk kulkowych. Służą one jako czujniki ciśnienia i mierzą obciążenie w ułamkach sekundy.

Substancje te mogą występować w wielu różnych konsystencjach: Jako ciecz, jako strukturalnie lepka lub rozrzedzona zawiesina, jako masa do ugniatania lub jako sproszkowany materiał sypki. Z wyjątkiem mieszanek do ugniatania, przygotowanie mieszanek odbywa się zazwyczaj partiami. W zależności od zadania, amixon® może zaoferować wyjątkowe rozwiązania. Klasyczne procesy to mieszanie, aglomeracja, reakcje syntezy i suszenie próżniowe. Temperatura procesu wynosi do 400°C. Ciśnienie systemowe w reaktorze wynosi od próżni do 25 barów.

Komponenty ceramiczne dla inżynierii środowiskowej i procesowej

Szeroka gama materiałów ceramicznych jest wykorzystywana do rafinacji i przetwarzania materiałów w inżynierii procesowej do produkcji membran, wymienników ciepła, katalizatorów, izolatorów i wysokowydajnych filtrów. Również w tym przypadku połączenie odporności na korozję i temperaturę sprawia, że ceramika tlenkowa jest materiałem uniwersalnym. Powłoki ceramiczne z tlenku glinu chronią narzędzia mieszające przed zużyciem.

Czujniki ceramiczne działają również w trudnych warunkach. Obwody ceramiczne są drukowane na powierzchniach bieżnych łożysk kulkowych. Służą one jako czujniki ciśnienia i mierzą obciążenie w ułamkach sekundy.

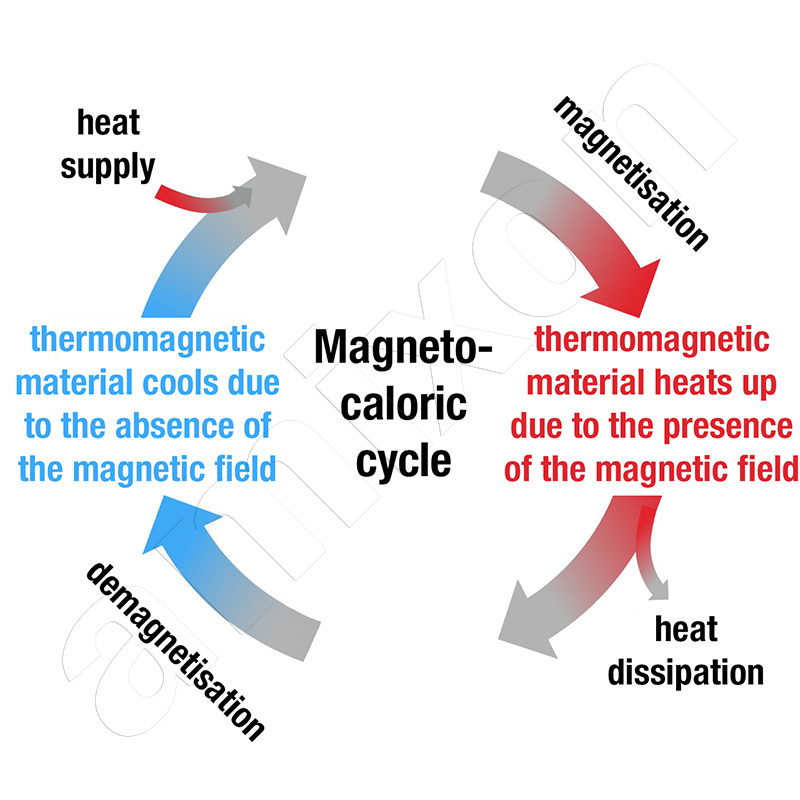

Magnetokaloryka

W tym miejscu do gry wkracza intensywnie badany obszar wysokowydajnej ceramiki: magnetokaloryka. Celem jest zastąpienie drogich metali magnetokalorycznych, takich jak gadolin. Przykładem tego jest proszkowo-metalurgiczny materiał kompozytowy wykonany z lantanu, żelaza i krzemu. Oczekuje się rosnącego popytu na tak zwane miękkie kompozyty magnetyczne (SMC). Proszki żelaza są powlekane izolatorem elektrycznym przed prasowaniem. Pozwala to na prowadzenie strumienia magnetycznego w trzech wymiarach. Metale ziem rzadkich, takie jak cer (Ce), europ (Eu), kobalt (Co), lantan (La), lutet (Lu), neodym (Nd), prazeodym (Pr), samar (Sm), terb (Tb) i iterb (Yb) są stosowane w szczególnie silnych lub odpornych na ciepło magnesach.

Kompozyty ceramiczne są stosowane w elektrolizie wysokotemperaturowej w przemyśle wodorowym, termoelektrycznym i ogniw paliwowych. Obecnie nie można przecenić ekonomicznego znaczenia rozwoju ceramicznych elektrolitów stałych dla akumulatorów.

W tym miejscu do gry wkracza intensywnie badany obszar wysokowydajnej ceramiki: magnetokaloryka. Celem jest zastąpienie drogich metali magnetokalorycznych, takich jak gadolin. Przykładem tego jest proszkowo-metalurgiczny materiał kompozytowy wykonany z lantanu, żelaza i krzemu. Oczekuje się rosnącego popytu na tak zwane miękkie kompozyty magnetyczne (SMC). Proszki żelaza są powlekane izolatorem elektrycznym przed prasowaniem. Pozwala to na prowadzenie strumienia magnetycznego w trzech wymiarach. Metale ziem rzadkich, takie jak cer (Ce), europ (Eu), kobalt (Co), lantan (La), lutet (Lu), neodym (Nd), prazeodym (Pr), samar (Sm), terb (Tb) i iterb (Yb) są stosowane w szczególnie silnych lub odpornych na ciepło magnesach.

Kompozyty ceramiczne są stosowane w elektrolizie wysokotemperaturowej w przemyśle wodorowym, termoelektrycznym i ogniw paliwowych. Obecnie nie można przecenić ekonomicznego znaczenia rozwoju ceramicznych elektrolitów stałych dla akumulatorów.

amixon® mieszalnik jednowałowy w małym formacie

Zdarza się, że producent materiału wymaga precyzyjnego mieszalnika, który oprócz idealnych właściwości mieszania, powinien również mieć stuprocentową zdolność opróżniania pozostałości. Można tu stosować mieszalniki stożkowe. W zależności od płynności proszku, pozostałość może zostać opróżniona do kilku gramów.

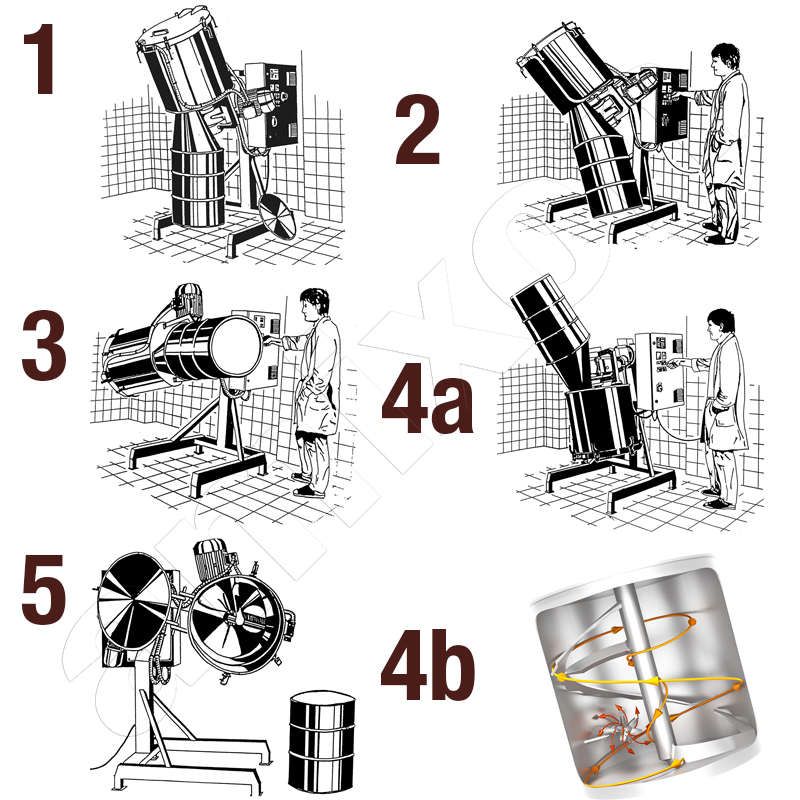

amixon® oferuje ergonomiczne rozwiązanie do pilotowania procesów z małymi ilościami. Ten mieszalnik sam się zasila i rozładowuje. Cały proces, tj. podawanie, mieszanie, napełnianie i kontrola jakości, odbywa się w znormalizowanych bębnach. Oznacza to, że możliwa jest produkcja w pomieszczeniach czystych zgodnych z wymogami farmaceutycznymi.

W tym miejscu należy zauważyć, że wyniki uzyskane w małym mieszalniku amixon® można przenieść do dużych mieszalników amixon®.

Kontrola i czyszczenie mogą być przeprowadzane w ergonomiczny sposób. Działanie jest praktycznie bezemisyjne.

Normy higieniczne, powszechne w przemyśle farmaceutycznym i spożywczym, są również wymagane w przypadku produktów inżynierii ceramicznej i nanotechnologii.

Zdarza się, że producent materiału wymaga precyzyjnego mieszalnika, który oprócz idealnych właściwości mieszania, powinien również mieć stuprocentową zdolność opróżniania pozostałości. Można tu stosować mieszalniki stożkowe. W zależności od płynności proszku, pozostałość może zostać opróżniona do kilku gramów.

amixon® oferuje ergonomiczne rozwiązanie do pilotowania procesów z małymi ilościami. Ten mieszalnik sam się zasila i rozładowuje. Cały proces, tj. podawanie, mieszanie, napełnianie i kontrola jakości, odbywa się w znormalizowanych bębnach. Oznacza to, że możliwa jest produkcja w pomieszczeniach czystych zgodnych z wymogami farmaceutycznymi.

W tym miejscu należy zauważyć, że wyniki uzyskane w małym mieszalniku amixon® można przenieść do dużych mieszalników amixon®.

Kontrola i czyszczenie mogą być przeprowadzane w ergonomiczny sposób. Działanie jest praktycznie bezemisyjne.

Normy higieniczne, powszechne w przemyśle farmaceutycznym i spożywczym, są również wymagane w przypadku produktów inżynierii ceramicznej i nanotechnologii.

Odporne na zużycie materiały ceramiczne

Kolejny duży sektor obejmuje odporne na zużycie materiały ceramiczne do cięcia metalu. Są to na przykład powłoki nakładane na ciała metaliczne za pomocą procesów natryskiwania plazmowego lub płomieniowego. Mogą to być narzędzia do mieszania lub wielkoformatowe pojemniki do mieszania, ale także precyzyjne elementy maszyn, takie jak tuleje wałów, gniazda zaworów lub pierścienie tłokowe, które są następnie mikroszlifowane. Ich powierzchnia wydaje się wtedy metalicznie jasna. Powłoki ceramiczne wykazują dobre właściwości trybologiczne nawet w podwyższonych temperaturach. Powłoki ceramiczne mają również dwie szczególnie atrakcyjne właściwości. Mogą być wystawione na działanie wysokich temperatur i są w dużej mierze odporne na korozję. To sprawia, że są one interesujące dla inżynierii procesów proszkowych, silników turbo, samolotów oraz turbin gazowych i parowych.

Kolejny duży sektor obejmuje odporne na zużycie materiały ceramiczne do cięcia metalu. Są to na przykład powłoki nakładane na ciała metaliczne za pomocą procesów natryskiwania plazmowego lub płomieniowego. Mogą to być narzędzia do mieszania lub wielkoformatowe pojemniki do mieszania, ale także precyzyjne elementy maszyn, takie jak tuleje wałów, gniazda zaworów lub pierścienie tłokowe, które są następnie mikroszlifowane. Ich powierzchnia wydaje się wtedy metalicznie jasna. Powłoki ceramiczne wykazują dobre właściwości trybologiczne nawet w podwyższonych temperaturach. Powłoki ceramiczne mają również dwie szczególnie atrakcyjne właściwości. Mogą być wystawione na działanie wysokich temperatur i są w dużej mierze odporne na korozję. To sprawia, że są one interesujące dla inżynierii procesów proszkowych, silników turbo, samolotów oraz turbin gazowych i parowych.

Testy w centrum technicznym amixon® gwarantują użytkownikowi wiele korzyści.

- Idealne właściwości mieszania nawet w przypadku najtrudniejszych zadań => dlatego warto zainwestować w przyszłe zadania.

- Opróżnianie w dużej mierze wolne od pozostałości i segregacji => podawanie materiału zgodnie z wymaganiami; do szybkiego opróżniania przez duży wylot; do powolnego dozowania opróżnianie przez mały wylot.

- Łożysko i napęd mieszadeł tylko nad komorą mieszania => Praktycznie bezobsługowe doprowadzenie i uszczelnienie wału.

Zespół amixon® z przyjemnością zademonstruje opisane powyżej zalety aplikacji podczas testów w naszym wewnętrznym centrum technicznym. Poddaj nas próbie ze swoimi oryginalnymi produktami - gwarantujemy, że uzyskasz wiele informacji z wyprzedzeniem.

- Idealne właściwości mieszania nawet w przypadku najtrudniejszych zadań => dlatego warto zainwestować w przyszłe zadania.

- Opróżnianie w dużej mierze wolne od pozostałości i segregacji => podawanie materiału zgodnie z wymaganiami; do szybkiego opróżniania przez duży wylot; do powolnego dozowania opróżnianie przez mały wylot.

- Łożysko i napęd mieszadeł tylko nad komorą mieszania => Praktycznie bezobsługowe doprowadzenie i uszczelnienie wału.

Zespół amixon® z przyjemnością zademonstruje opisane powyżej zalety aplikacji podczas testów w naszym wewnętrznym centrum technicznym. Poddaj nas próbie ze swoimi oryginalnymi produktami - gwarantujemy, że uzyskasz wiele informacji z wyprzedzeniem.

© Copyright by amixon GmbH