Partikeltechnologie

Anders als sonst im Maschinenbau, sind nicht einzelne Werkstücke - mit der Maßeinheit Millimeter = 10-3 m Gegenstand der Betrachtung, sondern heterogene Partikelsysteme.

Angenommen, wir hätten 100 kg eines keramischen Farbkörpers in einem Ofen gebrannt. Diese Masse würden wir dann in einer Kollermühle oder in einer Luftstrahlmühle mahlen. Nach dem Zerkleinerungsprozess kann man davon ausgehen, dass jedes Teilchen dieser 100 kg Charge etwas anders aussieht als alle anderen Teilchen. Insofern kann die Definition charakteristischer Merkmale des Partikelkollektivs nur mit Hilfe statistischer Methoden erfolgen.

In der Schüttguttechnik ist das typische Längenmaß zur Beschreibung eines Partikels der Mikrometer: 1 µm = 10-6 m. Schüttguttypische Partikeldurchmesser können z. B. 0,1 µm oder mehrere 100 µm betragen.

Die Partikel eines Schüttgutes können aber auch sehr viel kleiner sein. Man spricht dann von Nanopartikeln. Ihr Partikeldurchmesser beträgt den tausendsten Teil eines Mikrometers. Die Maßeinheit ist dann Nanometer: 1 nm = 1/1000 Mikrometer = 10-9 m.

Nanoskalige Pulver weisen sehr große Oberflächen auf. Dies kann Diffusionsvorgänge begünstigen. Vielleicht auch für Sie interessant. "Eigenschaften von Stoffen durch Diffusion verändern".

"Bottom-up" oder "Top-down"-Methode

Im Gegensatz zur oben beschriebenen Zerkleinerung von Partikeln (auch "Top-down"-Methode genannt) können nanodisperse Produkte auch nach der "Bottom-up"-Methode hergestellt werden.

Dabei werden die Partikel in einer Lösung durch chemische Fällung erzeugt. Ein anderes Nassverfahren funktioniert elektrochemisch, wenn in einer geeigneten Lösung ein elektrischer Strom fließt und feste Partikel abgeschieden werden.

Aus der Gasphase können Nanopartikel durch Verdampfung von Metallen oder durch Pyrolyse entstehen.

Einige organische Nanopartikel können z. B. bereits von Mikroorganismen ausgeschieden werden.

Charakteristische Eigenschaften von Schüttgütern

Charakteristische Eigenschaften von Schüttgütern können sein: Partikeldurchmesser, Partikelgrößenverteilung, Partikelform, Sphärizität der Partikel, Packungsdichte, Schüttdichte, Adhäsions- und Kohäsionsverhalten, Sinterverhalten, Zeitverfestigung, Fließverhalten, Fließorte und Fließgrenzen, Feuchtegehalt, Mischbarkeit, Entmischungsneigung, Partikelhärte, Agglomerationsneigung, Sinkverhalten und Dispergierbarkeit in gasförmigen oder flüssigen Medien, Affinität zu flüssigen oder gasförmigen Medien, Löslichkeit, Absorptionsneigung, Porosität, spezifische Oberfläche, Lufthaltevermögen, elektrostatische Aufladung, Staubneigung und vieles mehr.

Nanoskalige Stäube sind gesundheitlich bedenklich und sollten nicht eingeatmet werden. Ihr Vorhandensein kann jedoch nicht ausgeschlossen werden. Sie entstehen bei Vulkanausbrüchen, in Verbrennungsabgasen oder als Abrieb von Reifen und Bremsen.

Im Gegensatz zur oben beschriebenen Zerkleinerung von Partikeln (auch "Top-down"-Methode genannt) können nanodisperse Produkte auch nach der "Bottom-up"-Methode hergestellt werden.

Dabei werden die Partikel in einer Lösung durch chemische Fällung erzeugt. Ein anderes Nassverfahren funktioniert elektrochemisch, wenn in einer geeigneten Lösung ein elektrischer Strom fließt und feste Partikel abgeschieden werden.

Aus der Gasphase können Nanopartikel durch Verdampfung von Metallen oder durch Pyrolyse entstehen.

Einige organische Nanopartikel können z. B. bereits von Mikroorganismen ausgeschieden werden.

Charakteristische Eigenschaften von Schüttgütern

Charakteristische Eigenschaften von Schüttgütern können sein: Partikeldurchmesser, Partikelgrößenverteilung, Partikelform, Sphärizität der Partikel, Packungsdichte, Schüttdichte, Adhäsions- und Kohäsionsverhalten, Sinterverhalten, Zeitverfestigung, Fließverhalten, Fließorte und Fließgrenzen, Feuchtegehalt, Mischbarkeit, Entmischungsneigung, Partikelhärte, Agglomerationsneigung, Sinkverhalten und Dispergierbarkeit in gasförmigen oder flüssigen Medien, Affinität zu flüssigen oder gasförmigen Medien, Löslichkeit, Absorptionsneigung, Porosität, spezifische Oberfläche, Lufthaltevermögen, elektrostatische Aufladung, Staubneigung und vieles mehr.

Nanoskalige Stäube sind gesundheitlich bedenklich und sollten nicht eingeatmet werden. Ihr Vorhandensein kann jedoch nicht ausgeschlossen werden. Sie entstehen bei Vulkanausbrüchen, in Verbrennungsabgasen oder als Abrieb von Reifen und Bremsen.

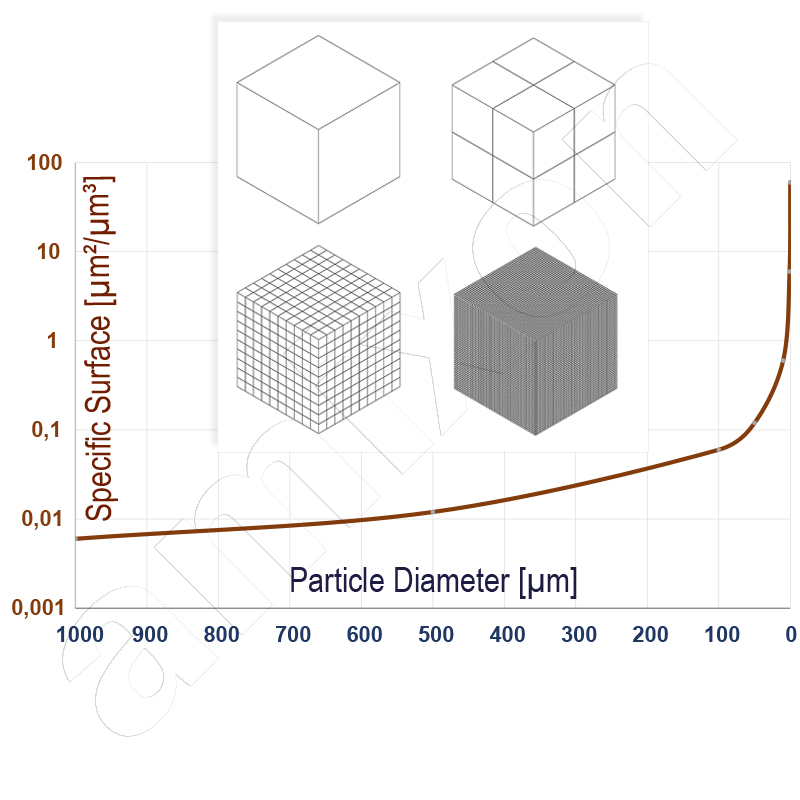

Wird ein Schüttgut sehr fein vermahlen oder versprüht, dann vergrößert sich die Feststoffoberfläche exponentiell.

Werden Schüttgüter in den Zustand der Nano-Feinheit überführt, dann ist ihre chemische Aktivität erhöht. Darüber hinaus können sich chemische und physikalische Eigenschaften signifikant ändern. Keramische Werkstoffe, die aus Nanopartikeln entstanden sind, können beispielweise ähnlich duktil sein wie metallische Werkstoffe.

Mit jeder Partikelteilung nimmt die Oberfläche des Pulvers zu. Die Oberfläche wächst exponentiell. Das Schüttgut ändert seine Fließeigenschaften. Es wird zunehmend klebrig. Es ähnelt einer hochviskosen Paste (keramische Werkstoffe). Im nanopartikulären Zustand kann ein Pulver aber auch ein erhöhtes „Lufthaltevermögen“ aufweisen und fluidisieren (Industrieruß aus der Pyrolyse). Beide Phänomene erschweren die Handhabung nanopartikulärer Schüttgüter.

Ihre extrem vergrößerte spezifische Oberfläche macht sie aber auch interessant, z.B. in der Chemie als Katalysator. Sie sind starke Lichtabsorber und können als UV-Schutz in Sonnencremes und in Dispersionsfarben verwendet werden. Nanotechnologie wird auch in der Medizintechnik und bei der Herstellung von Halbleitern angewandt. Nanopartikel entstehen auch auf natürlichem Wege, wenn Güter verbrennen. Sie werden beispielweise bewusst erzeugt um Ruß als Schwarzpigment zu erzeugen (Pyrolyse). Weitere Informationen zum Thema Aufbauagglomeration, unter anderem von Nanopartikeln, lesen Sie hier.

Der Umgang mit sehr feinen Partikeln kann Gefahren auslösen. amixon® Mischer bieten ein hohes Maß an Sicherheit. Sie sind dauerhaft gasdicht und ihre Mischwerkzeuge rotieren mit relativ geringen Drehfrequenzen. Hier finden Sie weitere Informationen zum Thema Atex und Baumusterprüfung.

Werden Schüttgüter in den Zustand der Nano-Feinheit überführt, dann ist ihre chemische Aktivität erhöht. Darüber hinaus können sich chemische und physikalische Eigenschaften signifikant ändern. Keramische Werkstoffe, die aus Nanopartikeln entstanden sind, können beispielweise ähnlich duktil sein wie metallische Werkstoffe.

Mit jeder Partikelteilung nimmt die Oberfläche des Pulvers zu. Die Oberfläche wächst exponentiell. Das Schüttgut ändert seine Fließeigenschaften. Es wird zunehmend klebrig. Es ähnelt einer hochviskosen Paste (keramische Werkstoffe). Im nanopartikulären Zustand kann ein Pulver aber auch ein erhöhtes „Lufthaltevermögen“ aufweisen und fluidisieren (Industrieruß aus der Pyrolyse). Beide Phänomene erschweren die Handhabung nanopartikulärer Schüttgüter.

Ihre extrem vergrößerte spezifische Oberfläche macht sie aber auch interessant, z.B. in der Chemie als Katalysator. Sie sind starke Lichtabsorber und können als UV-Schutz in Sonnencremes und in Dispersionsfarben verwendet werden. Nanotechnologie wird auch in der Medizintechnik und bei der Herstellung von Halbleitern angewandt. Nanopartikel entstehen auch auf natürlichem Wege, wenn Güter verbrennen. Sie werden beispielweise bewusst erzeugt um Ruß als Schwarzpigment zu erzeugen (Pyrolyse). Weitere Informationen zum Thema Aufbauagglomeration, unter anderem von Nanopartikeln, lesen Sie hier.

Der Umgang mit sehr feinen Partikeln kann Gefahren auslösen. amixon® Mischer bieten ein hohes Maß an Sicherheit. Sie sind dauerhaft gasdicht und ihre Mischwerkzeuge rotieren mit relativ geringen Drehfrequenzen. Hier finden Sie weitere Informationen zum Thema Atex und Baumusterprüfung.

Technische Begriffe und Definitionen in DIN CEN ISO/TS 80004-4

Das oben zitierte Dokument - erschienen 2014 - stellt ein Zwischenergebnis der Normungsarbeit dar. Es weicht redaktionell von den üblichen Normungsdokumenten ab und ist daher noch nicht als Norm veröffentlicht. (Beuth-Verlag)

Es werden zunächst fünf Erscheinungsformen nanostrukturierter Werkstoffe definiert

1) nanostrukturierte Pulver

2) Nanokomposite

3) feste Nanoschäume

4) nanoporöses Material

5) flüssige Nanodispersionen.

Das oben zitierte Dokument - erschienen 2014 - stellt ein Zwischenergebnis der Normungsarbeit dar. Es weicht redaktionell von den üblichen Normungsdokumenten ab und ist daher noch nicht als Norm veröffentlicht. (Beuth-Verlag)

Es werden zunächst fünf Erscheinungsformen nanostrukturierter Werkstoffe definiert

1) nanostrukturierte Pulver

2) Nanokomposite

3) feste Nanoschäume

4) nanoporöses Material

5) flüssige Nanodispersionen.

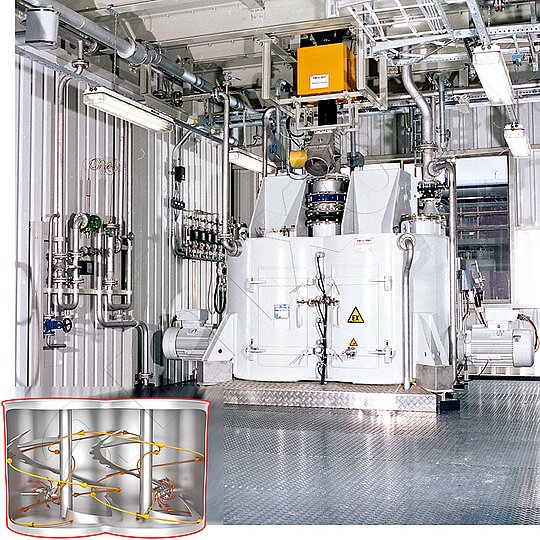

amixon®-Mischer und -Reaktoren sind druck- und vakuumdicht und können bis zu einer Temperatur von 350 °C beheizt werden.

Feststoffmischer spielen eine wichtige Rolle, wenn nanoskalige Pulver oder Suspensionen verarbeitet werden sollen. Sie müssen nach TA-Luft technisch dicht sein. In der Regel sind sie zusätzlich druck- und vakuumfest ausgeführt. Sind die produktberührten Teile (Mischwerkzeuge und Mischraum) beheizbar, können sie auch als Reaktor eingesetzt werden.

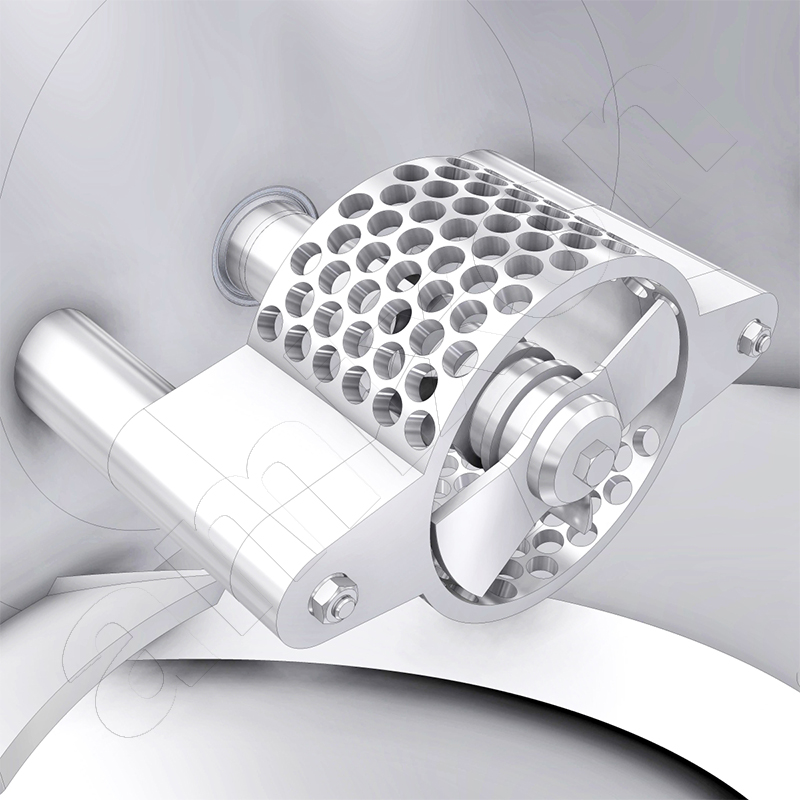

Sehr feine Partikel neigen dazu, Agglomerate oder sogar Aggregate zu bilden. Die interpartikulären Haftkräfte sind dann in Relation zur Schwerkraft ungewohnt hoch. Das erschwert den Homogenisierprozess im Mischer. Nanofeine Partikel zu desagglomerieren fällt schwer und erfordert den Einsatz hochtouriger Werkzeuge. amixon® installiert im Mischer schnell drehende Schneidrotoren, HighShearBlades oder Rotor-Statoren. Gehärtete Werkstoffe, Panzerungen und Beschichtungen verhindern den Verschleiß. Sie verhindern darüber hinaus auch die Kontamination der Nanopulver mit dem Material der Dispergierwerkzeuge.

Feststoffmischer spielen eine wichtige Rolle, wenn nanoskalige Pulver oder Suspensionen verarbeitet werden sollen. Sie müssen nach TA-Luft technisch dicht sein. In der Regel sind sie zusätzlich druck- und vakuumfest ausgeführt. Sind die produktberührten Teile (Mischwerkzeuge und Mischraum) beheizbar, können sie auch als Reaktor eingesetzt werden.

Sehr feine Partikel neigen dazu, Agglomerate oder sogar Aggregate zu bilden. Die interpartikulären Haftkräfte sind dann in Relation zur Schwerkraft ungewohnt hoch. Das erschwert den Homogenisierprozess im Mischer. Nanofeine Partikel zu desagglomerieren fällt schwer und erfordert den Einsatz hochtouriger Werkzeuge. amixon® installiert im Mischer schnell drehende Schneidrotoren, HighShearBlades oder Rotor-Statoren. Gehärtete Werkstoffe, Panzerungen und Beschichtungen verhindern den Verschleiß. Sie verhindern darüber hinaus auch die Kontamination der Nanopulver mit dem Material der Dispergierwerkzeuge.

© Copyright by amixon GmbH