Технология производства частиц

В отличие от машиностроения, отдельные заготовки - с единицей измерения миллиметр = 10-3 м, а гетерогенные системы частиц.

Предположим, что мы обожгли в печи 100 кг керамического тела с краской. Затем мы измельчаем эту массу в валковой мельнице или в воздушно-струйной мельнице. Можно предположить, что после дробления каждая частица этой партии весом 100 кг выглядит несколько иначе, чем все остальные частицы. В связи с этим определение характерных особенностей коллектива частиц может быть осуществлено только с помощью статистических методов.

В технологии сыпучих материалов типичной мерой длины для описания частицы является микрометр: 1 мкм = 10-6 м =. Типичный диаметр частиц сыпучего материала может составлять, например, 0,1 мкм или несколько 100 мкм.

Однако частицы сыпучего материала могут быть и гораздо меньше. Затем говорят о наночастицах. Диаметр их частиц составляет тысячные доли микрометра. Единицей измерения в этом случае являются нанометры: 1 нм = 1/1000 микрометра = 10-9 м.

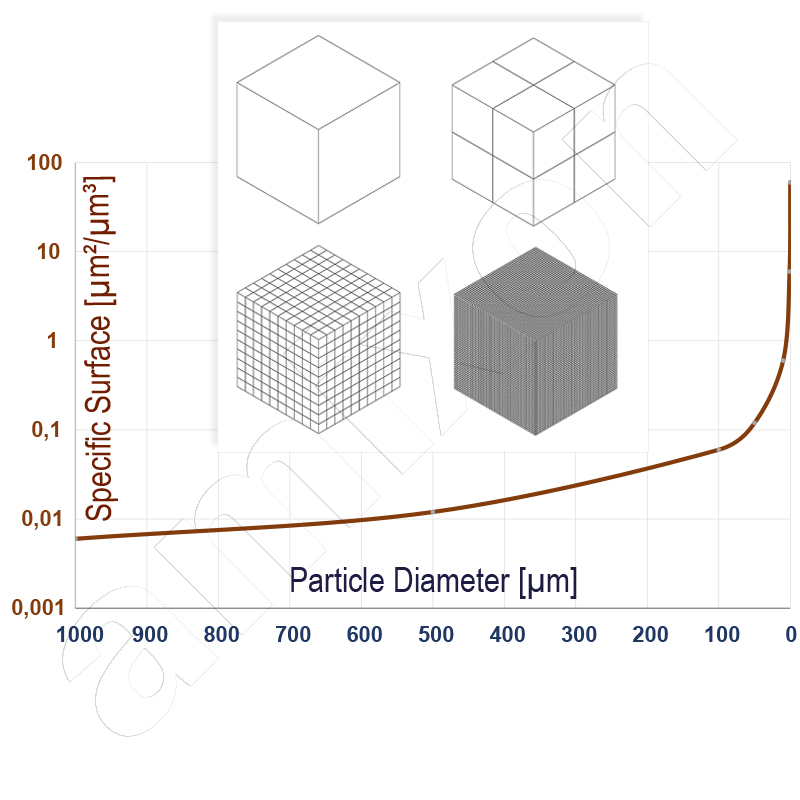

Наноразмерные порошки имеют очень большую площадь поверхности. Это может способствовать процессам диффузии. Вам также может быть интересно следующее. "Изменение свойств веществ с помощью диффузии".

Метод "снизу вверх" или "сверху вниз"

В отличие от описанного выше измельчения частиц (называемого также методом "сверху вниз"), нанодисперсные продукты могут быть получены и методом "снизу вверх".

В этом процессе частицы получают в растворе путем химического осаждения. Другой мокрый процесс протекает электрохимически, когда электрический ток пропускается в соответствующем растворе и происходит отделение твердых частиц.

Наночастицы могут образовываться из газовой фазы при испарении металлов или при пиролизе.

Некоторые органические наночастицы, например, уже могут выделяться микроорганизмами.

Характерные свойства сыпучих материалов

Характерные свойства сыпучих материалов могут быть: Диаметр частиц, гранулометрический состав, форма частиц, сферичность частиц, плотность упаковки, насыпная плотность, адгезия и когезия, спекание, время консолидации, текучесть, места текучести и точки текучести, влагосодержание, смешиваемость, склонность к сегрегации, твердость частиц, склонность к агломерации, тонучесть и дисперсность в газообразной или жидкой среде, сродство к жидкой или газообразной среде, растворимость, склонность к поглощению, пористость, удельная поверхность, воздухоудерживающая способность, электростатический заряд, склонность к пылеобразованию и многое другое.

Наноразмерная пыль безвредна для здоровья и не должна вдыхаться. Однако исключать их присутствие нельзя. Они образуются при извержениях вулканов, в выхлопных газах при сгорании топлива или в результате истирания шин и тормозов.

В отличие от описанного выше измельчения частиц (называемого также методом "сверху вниз"), нанодисперсные продукты могут быть получены и методом "снизу вверх".

В этом процессе частицы получают в растворе путем химического осаждения. Другой мокрый процесс протекает электрохимически, когда электрический ток пропускается в соответствующем растворе и происходит отделение твердых частиц.

Наночастицы могут образовываться из газовой фазы при испарении металлов или при пиролизе.

Некоторые органические наночастицы, например, уже могут выделяться микроорганизмами.

Характерные свойства сыпучих материалов

Характерные свойства сыпучих материалов могут быть: Диаметр частиц, гранулометрический состав, форма частиц, сферичность частиц, плотность упаковки, насыпная плотность, адгезия и когезия, спекание, время консолидации, текучесть, места текучести и точки текучести, влагосодержание, смешиваемость, склонность к сегрегации, твердость частиц, склонность к агломерации, тонучесть и дисперсность в газообразной или жидкой среде, сродство к жидкой или газообразной среде, растворимость, склонность к поглощению, пористость, удельная поверхность, воздухоудерживающая способность, электростатический заряд, склонность к пылеобразованию и многое другое.

Наноразмерная пыль безвредна для здоровья и не должна вдыхаться. Однако исключать их присутствие нельзя. Они образуются при извержениях вулканов, в выхлопных газах при сгорании топлива или в результате истирания шин и тормозов.

Если сыпучий материал измельчен или распылен очень тонко, то поверхность твердого тела увеличивается в геометрической прогрессии.

При переводе сыпучих материалов в наномелкодисперсное состояние повышается их химическая активность. Кроме того, могут существенно изменяться химические и физические свойства. Например, керамические материалы, созданные на основе наночастиц, могут обладать такой же пластичностью, как и металлические материалы.

С каждым делением частиц площадь поверхности порошка увеличивается. Площадь поверхности растет в геометрической прогрессии. Сыпучий материал изменяет свои текучие свойства. Он становится все более липким. Он напоминает высоковязкую пасту (керамические материалы). Однако в наночастичном состоянии порошок также может обладать повышенной "воздухоудерживающей способностью" и псевдоожижаться (промышленная сажа при пиролизе). Оба явления усложняют работу с наночастицами сыпучих материалов.

Однако чрезвычайно высокая удельная поверхность делает их интересными, например, в химии в качестве катализатора. Они являются сильными поглотителями света и могут использоваться в качестве УФ-защиты в солнцезащитных кремах и в эмульсионных красках. Нанотехнологии также используются в медицинской технике и при производстве полупроводников. Наночастицы также образуются естественным образом при горении товаров. Например, они намеренно создаются для получения сажи как черного пигмента (пиролиз). Более подробную информацию по теме агломерации, в том числе наночастиц, можно найти здесь.

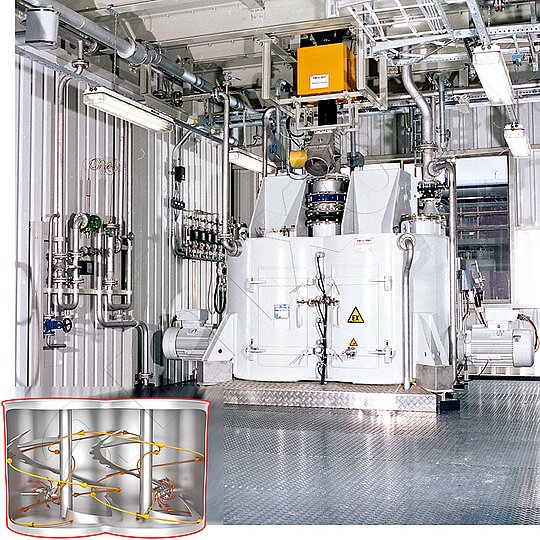

Работа с очень мелкими частицами может представлять опасность. Смесители amixon® обеспечивают высокий уровень безопасности. Они постоянно газонепроницаемы, а их перемешивающие инструменты вращаются с относительно низкой частотой. Здесь Вы найдете дополнительную информацию по теме Atex и экспертизе типов.

При переводе сыпучих материалов в наномелкодисперсное состояние повышается их химическая активность. Кроме того, могут существенно изменяться химические и физические свойства. Например, керамические материалы, созданные на основе наночастиц, могут обладать такой же пластичностью, как и металлические материалы.

С каждым делением частиц площадь поверхности порошка увеличивается. Площадь поверхности растет в геометрической прогрессии. Сыпучий материал изменяет свои текучие свойства. Он становится все более липким. Он напоминает высоковязкую пасту (керамические материалы). Однако в наночастичном состоянии порошок также может обладать повышенной "воздухоудерживающей способностью" и псевдоожижаться (промышленная сажа при пиролизе). Оба явления усложняют работу с наночастицами сыпучих материалов.

Однако чрезвычайно высокая удельная поверхность делает их интересными, например, в химии в качестве катализатора. Они являются сильными поглотителями света и могут использоваться в качестве УФ-защиты в солнцезащитных кремах и в эмульсионных красках. Нанотехнологии также используются в медицинской технике и при производстве полупроводников. Наночастицы также образуются естественным образом при горении товаров. Например, они намеренно создаются для получения сажи как черного пигмента (пиролиз). Более подробную информацию по теме агломерации, в том числе наночастиц, можно найти здесь.

Работа с очень мелкими частицами может представлять опасность. Смесители amixon® обеспечивают высокий уровень безопасности. Они постоянно газонепроницаемы, а их перемешивающие инструменты вращаются с относительно низкой частотой. Здесь Вы найдете дополнительную информацию по теме Atex и экспертизе типов.

Технические термины и определения в DIN CEN ISO/TS 80004-4

Приведенный выше документ, опубликованный в 2014 году, представляет собой промежуточный результат работы по стандартизации. Он отличается по редакции от обычных документов по стандартизации и поэтому еще не опубликован в качестве стандарта. (Beuth-Verlag)

Вначале определены пять проявлений наноструктурных материалов

1) наноструктурированные порошки

2) Нанокомпозиты

3) твердые нанопены

4) нанопористый материал

5) жидкие нанодисперсии.

Приведенный выше документ, опубликованный в 2014 году, представляет собой промежуточный результат работы по стандартизации. Он отличается по редакции от обычных документов по стандартизации и поэтому еще не опубликован в качестве стандарта. (Beuth-Verlag)

Вначале определены пять проявлений наноструктурных материалов

1) наноструктурированные порошки

2) Нанокомпозиты

3) твердые нанопены

4) нанопористый материал

5) жидкие нанодисперсии.

Смесители и реакторы amixon® герметичны под давлением и вакуумом и могут нагреваться до температуры 350 °C.

Твердотельные смесители играют важную роль при обработке наноразмерных порошков или суспензий. По мнению TA-Luft, они должны быть технически герметичными. Как правило, они также рассчитаны на работу под давлением и вакуумом. Если части, контактирующие с продуктом (перемешивающие инструменты и камера смешивания), могут нагреваться, то их также можно использовать в качестве реактора.

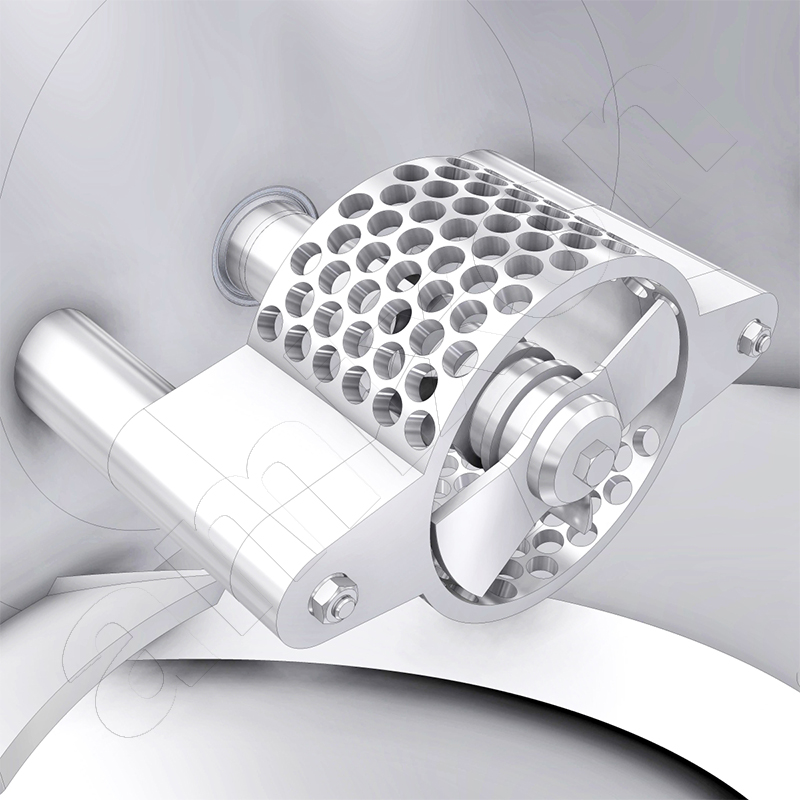

Очень мелкие частицы склонны к образованию агломератов или даже агрегатов. В этом случае силы межчастичного сцепления оказываются необычайно высокими по отношению к силе тяжести. Это усложняет процесс гомогенизации в смесителе. Деагломерация наномелких частиц затруднена и требует применения высокоскоростных инструментов. amixon® устанавливает в смесителе высокоскоростные режущие роторы, HighShearBlades или статоры роторов. Закаленные материалы, бронирование и покрытия предотвращают износ. Они также предотвращают загрязнение нанопорошков материалом диспергирующих инструментов.

Твердотельные смесители играют важную роль при обработке наноразмерных порошков или суспензий. По мнению TA-Luft, они должны быть технически герметичными. Как правило, они также рассчитаны на работу под давлением и вакуумом. Если части, контактирующие с продуктом (перемешивающие инструменты и камера смешивания), могут нагреваться, то их также можно использовать в качестве реактора.

Очень мелкие частицы склонны к образованию агломератов или даже агрегатов. В этом случае силы межчастичного сцепления оказываются необычайно высокими по отношению к силе тяжести. Это усложняет процесс гомогенизации в смесителе. Деагломерация наномелких частиц затруднена и требует применения высокоскоростных инструментов. amixon® устанавливает в смесителе высокоскоростные режущие роторы, HighShearBlades или статоры роторов. Закаленные материалы, бронирование и покрытия предотвращают износ. Они также предотвращают загрязнение нанопорошков материалом диспергирующих инструментов.

© Copyright by amixon GmbH