Miscelatore ottimale di mangimi per bovini, pollame, suini, ecc

I mangimi per il bestiame devono soddisfare elevati criteri di qualità: In particolare, devono essere puri. Devono essere dichiarati e rintracciabili. Il mangime deve contenere esattamente i nutrienti di cui l'animale da ingrasso ha bisogno nella rispettiva fase di crescita.

Anche la forma di presentazione è importante: il mangime deve essere scorrevole e privo di polvere. Solo così può essere utilizzato nei sistemi di alimentazione automatica.

- I mangimi concentrati per le vacche da latte, ad esempio, devono avere un elevato contenuto di fibra grezza per garantire una buona digeribilità e una bassa formazione di metano.

- I mangimi concentrati per i suini devono avere un basso contenuto di fosforo ma contenere gli aminoacidi giusti.

- I mangimi concentrati per il pollame devono contenere alcuni enzimi e proteine facilmente digeribili.

I miscelatori amixon® garantiscono la migliore qualità di miscelazione e uno svuotamento completo

L'elevato numero di componenti e le ricette in continua evoluzione richiedono ai produttori di mangimi prestazioni logistiche di alto livello. I componenti delle materie prime il cui prezzo giornaliero appare inadeguato o che non sono disponibili sul mercato devono spesso essere sostituiti da altri con un contenuto nutritivo paragonabile.

La sfida per il miscelatore come dispositivo di valore aggiunto nella catena di produzione è quindi quella di ottenere qualità di miscelazione ideali che non possono essere migliorate nella pratica. E tutto questo

- in breve tempo e

- con livelli di riempimento variabili

- con un apporto minimo di energia e

- la migliore resistenza all'usura possibile

- Svuotamento rapido e completo in pochi secondi

- lunga durata di vita

- buona accessibilità e facilità di pulizia della camera di miscelazione

- Accessibilità ergonomica della camera di miscelazione

- Semplice riparazione dei componenti usurati - idealmente da parte dei nostri meccanici appositamente formati.

“In pratica, la qualità di miscelazione è sinonimo di omogeneità della miscela. Descrive la capacità di un sistema di miscelazione di “miscelare in modo omogeneo diverse quantità di singoli componenti in un tempo definito”.

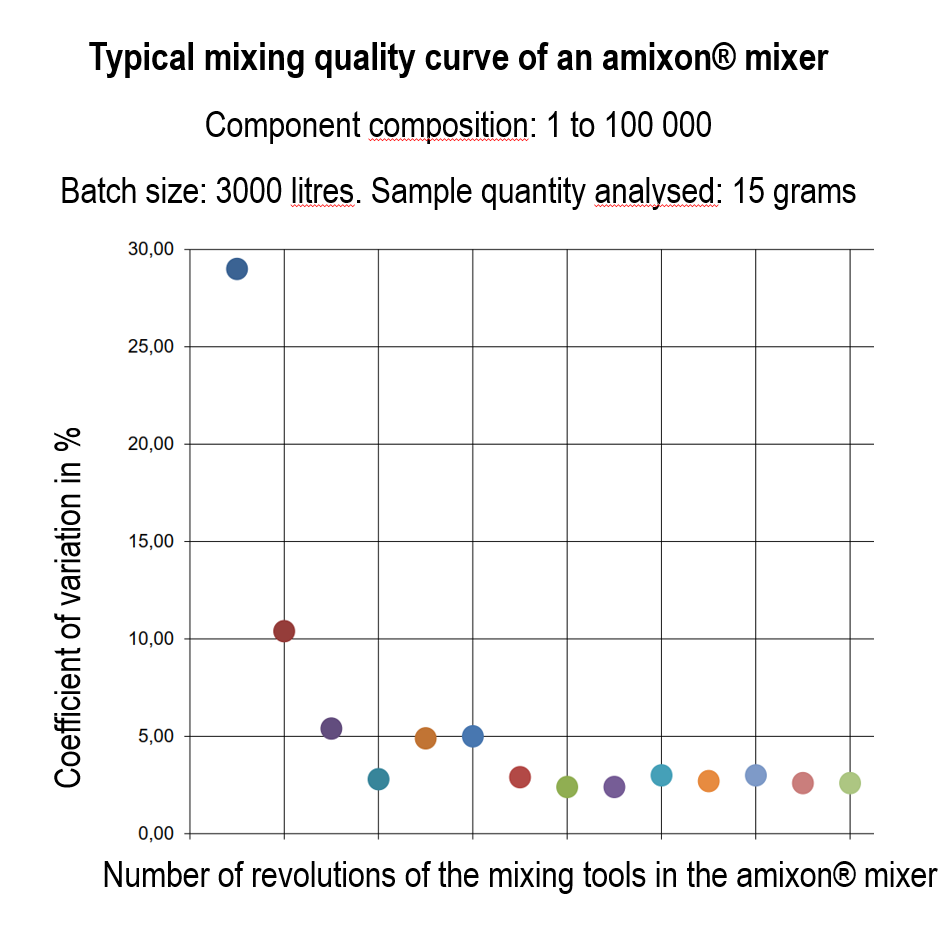

La determinazione della qualità di miscelazione di un materiale eterogeneo sfuso è una sfida complessa per l'ingegneria di processo. Esistono più di 20 formule diverse per definire la qualità di miscelazione. Sono stati stabiliti metodi pratici per determinare la qualità di miscelazione dei mangimi animali. I coloranti alimentari organici o i microtraccianti vengono aggiunti al mangime in un rapporto di 1:100.000, che corrisponde a 100 grammi di ingrediente attivo per tonnellata. Dopo un tempo di miscelazione definito, un numero sufficiente di campioni - di solito almeno dieci - con un volume sufficientemente grande - in pratica spesso 20 g - vengono prelevati in vari punti della camera di miscelazione e analizzati. La qualità dell'analisi della miscela determinata dipende da molti parametri, ma soprattutto dal numero di campioni e dal volume di campione selezionato. È particolarmente importante dividere o porzionare le pile di campioni in modo da evitare la segregazione.

L'elevato numero di componenti e le ricette in continua evoluzione richiedono ai produttori di mangimi prestazioni logistiche di alto livello. I componenti delle materie prime il cui prezzo giornaliero appare inadeguato o che non sono disponibili sul mercato devono spesso essere sostituiti da altri con un contenuto nutritivo paragonabile.

La sfida per il miscelatore come dispositivo di valore aggiunto nella catena di produzione è quindi quella di ottenere qualità di miscelazione ideali che non possono essere migliorate nella pratica. E tutto questo

- in breve tempo e

- con livelli di riempimento variabili

- con un apporto minimo di energia e

- la migliore resistenza all'usura possibile

- Svuotamento rapido e completo in pochi secondi

- lunga durata di vita

- buona accessibilità e facilità di pulizia della camera di miscelazione

- Accessibilità ergonomica della camera di miscelazione

- Semplice riparazione dei componenti usurati - idealmente da parte dei nostri meccanici appositamente formati.

“In pratica, la qualità di miscelazione è sinonimo di omogeneità della miscela. Descrive la capacità di un sistema di miscelazione di “miscelare in modo omogeneo diverse quantità di singoli componenti in un tempo definito”.

La determinazione della qualità di miscelazione di un materiale eterogeneo sfuso è una sfida complessa per l'ingegneria di processo. Esistono più di 20 formule diverse per definire la qualità di miscelazione. Sono stati stabiliti metodi pratici per determinare la qualità di miscelazione dei mangimi animali. I coloranti alimentari organici o i microtraccianti vengono aggiunti al mangime in un rapporto di 1:100.000, che corrisponde a 100 grammi di ingrediente attivo per tonnellata. Dopo un tempo di miscelazione definito, un numero sufficiente di campioni - di solito almeno dieci - con un volume sufficientemente grande - in pratica spesso 20 g - vengono prelevati in vari punti della camera di miscelazione e analizzati. La qualità dell'analisi della miscela determinata dipende da molti parametri, ma soprattutto dal numero di campioni e dal volume di campione selezionato. È particolarmente importante dividere o porzionare le pile di campioni in modo da evitare la segregazione.

Valutazione del percorso di processo per tipi di prodotto di nuova concezione

A volte si verificano situazioni difficili quando si vuole stabilire un tipo di prodotto o un processo completamente nuovo o quando si mette in funzione un nuovo miscelatore. L'azienda di mangimi composti vuole quindi sapere come si sviluppa l'omogeneità durante il tempo di miscelazione e per quanto tempo deve miscelare per ottenere una qualità di miscelazione sufficientemente elevata. Per scoprirlo, si può procedere come segue: il campionamento viene ripetuto dopo brevi tempi di miscelazione aggiuntivi come descritto sopra. Ad esempio, i primi dieci campioni vengono prelevati dopo circa 180 secondi, i secondi dieci campioni dopo altri 30 secondi di miscelazione, ecc.

Nel caso di un miscelatore ampiamente testato, la sua efficienza di miscelazione universale è considerata convalidata. In questo senso, è sufficiente prelevare il campione durante la rotazione dell'utensile di miscelazione con un campionatore privo di spazi morti. Questo vale anche per i campioni di riserva.

Per ottenere un'elevata qualità di miscelazione, anche la distribuzione granulometrica gioca un ruolo importante. L'esperienza ha dimostrato che l'omogeneizzazione dei piccoli componenti nel materiale di base ha più successo quando la dimensione delle particelle è compresa tra 200 e 500 micrometri. Se le particelle sono molto più piccole, sono più difficili da dosare e controllare, possono finire involontariamente nei filtri antipolvere o aderire casualmente a particelle più grandi, rendendo difficile una distribuzione uniforme.

A volte si verificano situazioni difficili quando si vuole stabilire un tipo di prodotto o un processo completamente nuovo o quando si mette in funzione un nuovo miscelatore. L'azienda di mangimi composti vuole quindi sapere come si sviluppa l'omogeneità durante il tempo di miscelazione e per quanto tempo deve miscelare per ottenere una qualità di miscelazione sufficientemente elevata. Per scoprirlo, si può procedere come segue: il campionamento viene ripetuto dopo brevi tempi di miscelazione aggiuntivi come descritto sopra. Ad esempio, i primi dieci campioni vengono prelevati dopo circa 180 secondi, i secondi dieci campioni dopo altri 30 secondi di miscelazione, ecc.

Nel caso di un miscelatore ampiamente testato, la sua efficienza di miscelazione universale è considerata convalidata. In questo senso, è sufficiente prelevare il campione durante la rotazione dell'utensile di miscelazione con un campionatore privo di spazi morti. Questo vale anche per i campioni di riserva.

Per ottenere un'elevata qualità di miscelazione, anche la distribuzione granulometrica gioca un ruolo importante. L'esperienza ha dimostrato che l'omogeneizzazione dei piccoli componenti nel materiale di base ha più successo quando la dimensione delle particelle è compresa tra 200 e 500 micrometri. Se le particelle sono molto più piccole, sono più difficili da dosare e controllare, possono finire involontariamente nei filtri antipolvere o aderire casualmente a particelle più grandi, rendendo difficile una distribuzione uniforme.

Le polveri sostitutive del latte di vitello sono arricchite con grassi e sostanze nutritive

Se i vitelli vengono separati dalle vacche madri in età avanzata, la mammella della vacca madre non è più disponibile per la nutrizione. Speciali derivati del latte secco sono arricchiti con grassi, oligoelementi e vitamine. La miscela finita viene confezionata in piccoli contenitori. Il prodotto viene poi sospeso o disciolto in acqua a seconda delle necessità ed è particolarmente nutriente per l'animale giovane.

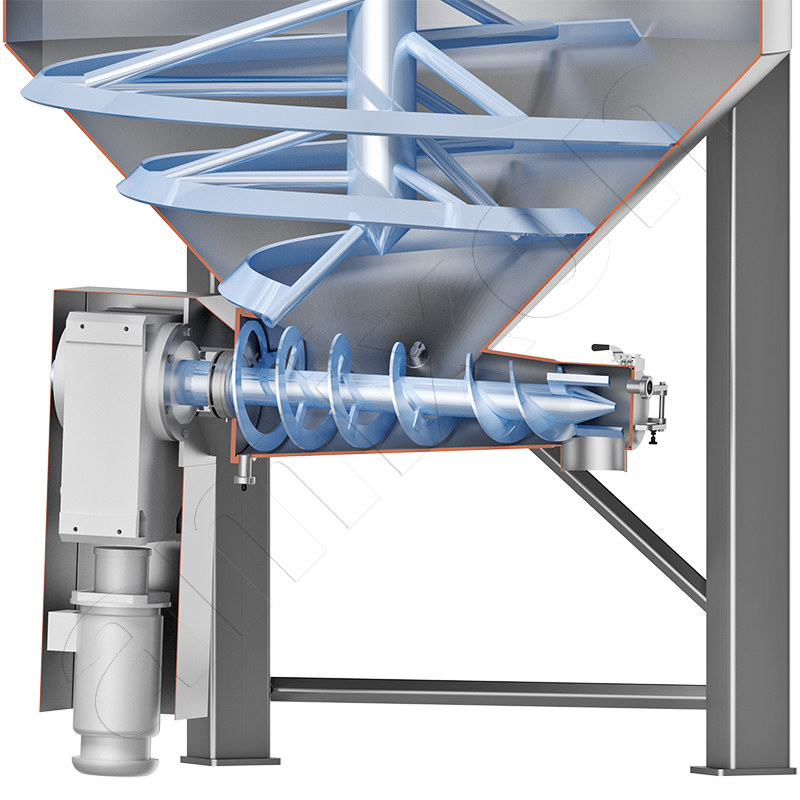

Nel miscelatore a doppio albero amixon® , 3 m³ di sostituto del latte per vitelli vengono arricchiti con grandi quantità di grassi. Nonostante ciò, la miscela finita è scorrevole. L'armatura di scarico è particolarmente grande per uno svuotamento rapido e completo.

Se i vitelli vengono separati dalle vacche madri in età avanzata, la mammella della vacca madre non è più disponibile per la nutrizione. Speciali derivati del latte secco sono arricchiti con grassi, oligoelementi e vitamine. La miscela finita viene confezionata in piccoli contenitori. Il prodotto viene poi sospeso o disciolto in acqua a seconda delle necessità ed è particolarmente nutriente per l'animale giovane.

Nel miscelatore a doppio albero amixon® , 3 m³ di sostituto del latte per vitelli vengono arricchiti con grandi quantità di grassi. Nonostante ciò, la miscela finita è scorrevole. L'armatura di scarico è particolarmente grande per uno svuotamento rapido e completo.

Evitare la contaminazione incrociata durante la miscelazione dei lotti

La purezza dei lotti è un requisito estremamente importante per le miscele di precisione nell'alimentazione animale. Ad esempio, gli ingredienti microattivi che vanno bene per le mucche possono essere dannosi per il pollame. È quindi essenziale dimostrare che la contaminazione incrociata è stata sufficientemente evitata. Il test viene eseguito nello stesso modo del test di qualità della miscela. Dopo un lotto di miscelazione regolare, viene miscelato un altro lotto senza principio attivo. L'analisi di questo lotto “0” non può rilevare alcun principio attivo. Il test può essere eseguito specificamente per il miscelatore o per l'intero sistema: pesa lotti, trasportatori, silo di raccolta, trituratore, ecc.

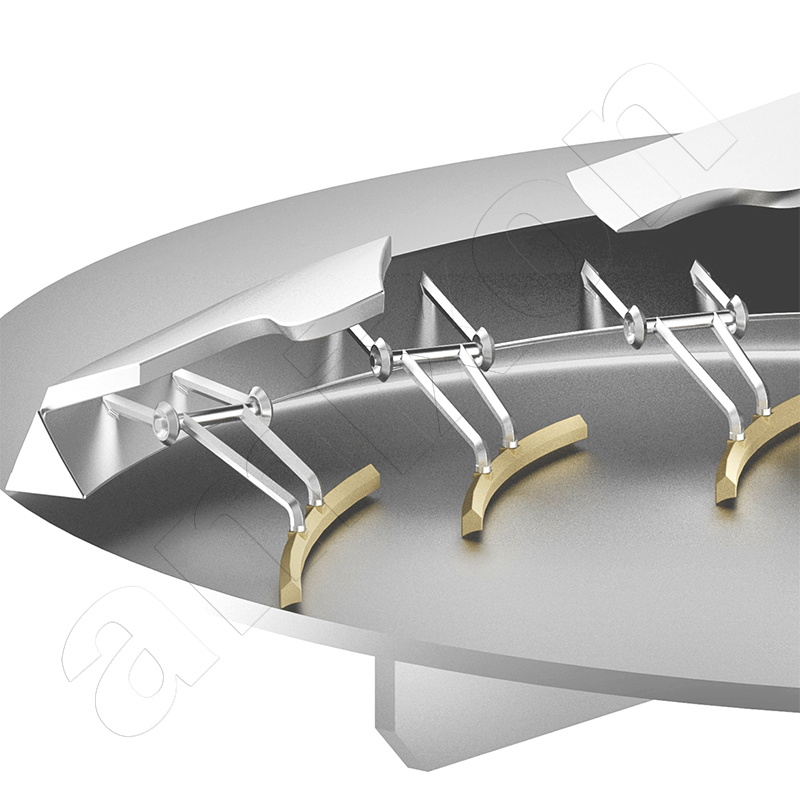

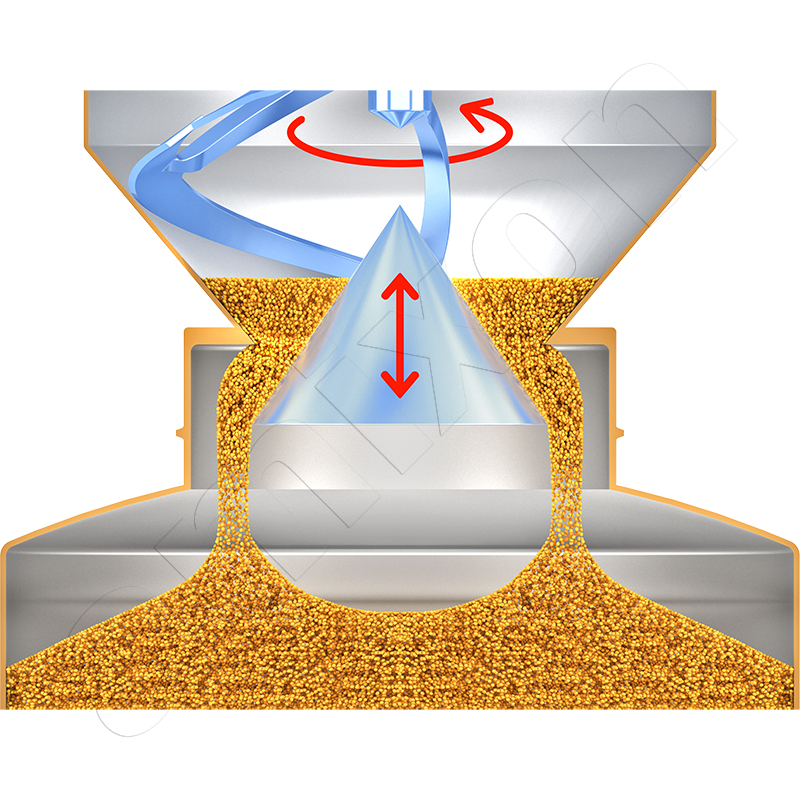

Il requisito di una produzione priva di contaminazioni può essere soddisfatto solo se il miscelatore mescola in modo rapido e preciso. amixon® ha sviluppato un miscelatore di precisione chiamato KoneSlid® per questo scopo. Si mescola in pochi secondi e si svuota completamente altrettanto rapidamente. I miscelatori KoneSlid® sono economici e a bassa usura.

La purezza dei lotti è un requisito estremamente importante per le miscele di precisione nell'alimentazione animale. Ad esempio, gli ingredienti microattivi che vanno bene per le mucche possono essere dannosi per il pollame. È quindi essenziale dimostrare che la contaminazione incrociata è stata sufficientemente evitata. Il test viene eseguito nello stesso modo del test di qualità della miscela. Dopo un lotto di miscelazione regolare, viene miscelato un altro lotto senza principio attivo. L'analisi di questo lotto “0” non può rilevare alcun principio attivo. Il test può essere eseguito specificamente per il miscelatore o per l'intero sistema: pesa lotti, trasportatori, silo di raccolta, trituratore, ecc.

Il requisito di una produzione priva di contaminazioni può essere soddisfatto solo se il miscelatore mescola in modo rapido e preciso. amixon® ha sviluppato un miscelatore di precisione chiamato KoneSlid® per questo scopo. Si mescola in pochi secondi e si svuota completamente altrettanto rapidamente. I miscelatori KoneSlid® sono economici e a bassa usura.

amixon® produce miscelatori di precisione, reattori, essiccatori a vuoto e fermentatori

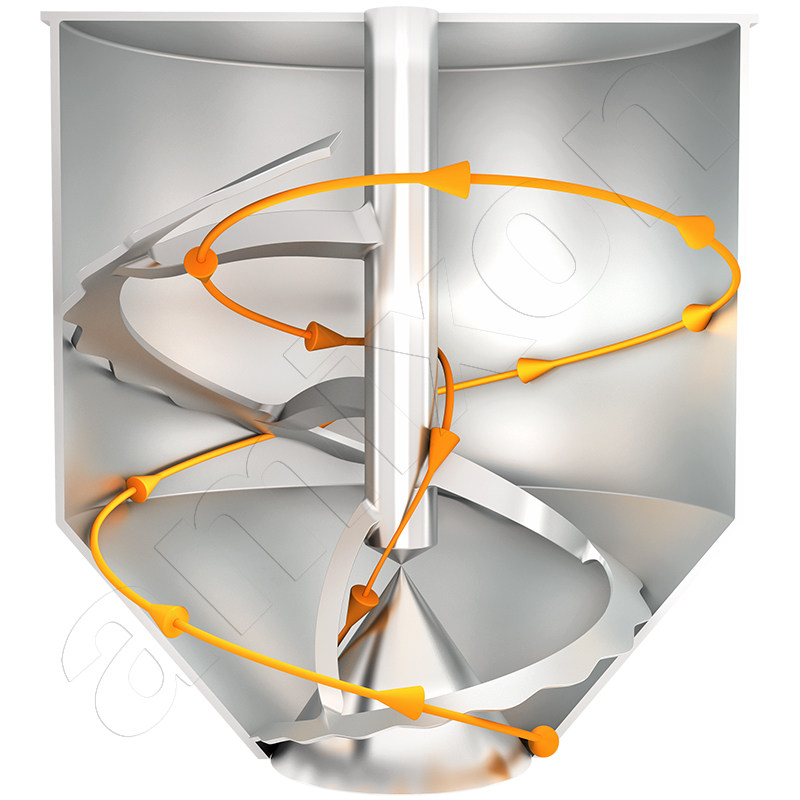

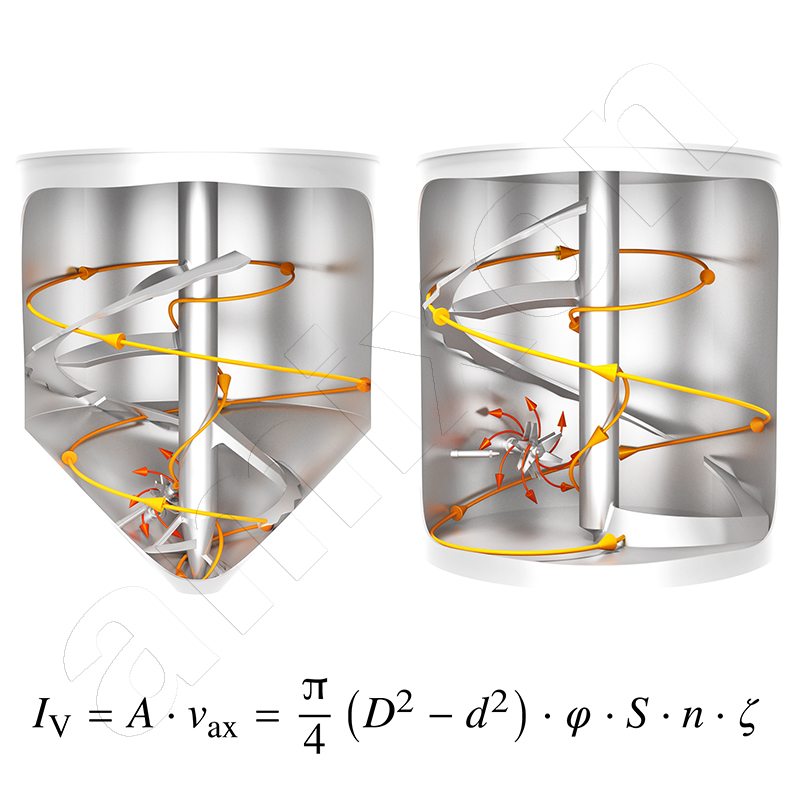

Un utensile di miscelazione elicoidale ruota all'interno di un recipiente di miscelazione cilindrico-conico. L'utensile di miscelazione SinConcave® è azionato centralmente e montato in alto. Il materiale di miscelazione viene alimentato dall'alto, mentre l'apparato amixon® viene svuotato sotto la camera di miscelazione. Un dispositivo di chiusura senza spazi morti si apre nel cono della camera di miscelazione. Tutte le parti a contatto con il prodotto sono accuratamente saldate e rettificate, così come l'utensile di miscelazione. I bracci a lama sostengono la spirale di miscelazione (design SinConcave®).

Come opzione, l'utensile di miscelazione può essere completamente riscaldato, nel qual caso l'albero di miscelazione, i bracci e la spirale di miscelazione sono tutti a doppia parete. Il fluido termico riscalda l'intero strumento di miscelazione. Come mezzo di trasferimento del calore si possono utilizzare vapore, acqua o olio termico.

L'utensile di miscelazione genera un flusso totale senza spazi morti. A volte è necessario deagglomerare o distribuire in modo particolarmente efficace gli additivi liquidi nella polvere. In questo caso, si utilizzano utensili chopper o lame ad alto taglio, che rilasciano parzialmente un'elevata densità di potenza nella polvere. Non importa se la merce è granulare, polverosa, fibrosa, secca, umida, pastosa, liquida, se scorre bene o male. Lo strumento di miscelazione è progettato in modo tale da far circolare l'intero contenuto una volta dopo circa quattro o cinque giri. Questo principio di flusso è noto anche come flusso di caldaia. Di norma, dopo pochi giri si ottiene una distribuzione omogenea e uniforme di tutti i componenti nella camera di miscelazione: si tratta di una qualità di miscelazione ideale, che non può più essere migliorata nella pratica.

Tuttavia, l'armatura di scarico priva di spazi morti può anche essere sostituita da un trasportatore orizzontale. I trasportatori orizzontali sono sempre utili se lo scarico del prodotto deve essere dosato.

Si utilizzano fermentatori/reattori amixon® :

- quando un prodotto organico deve essere sterilizzato con vapore saturo

- nella produzione di penicilline o

- se deve avvenire una fermentazione enzimatica

- se è richiesta un'essiccazione sottovuoto particolarmente delicata

- se i materiali sfusi porosi (estrusi in pellet) devono essere impregnati in profondità nei pori con liquidi ad alta viscosità. (I pori diventano privi di gas grazie all'applicazione del vuoto. Il successivo aumento di pressione stabilizza l'impregnazione).

Un utensile di miscelazione elicoidale ruota all'interno di un recipiente di miscelazione cilindrico-conico. L'utensile di miscelazione SinConcave® è azionato centralmente e montato in alto. Il materiale di miscelazione viene alimentato dall'alto, mentre l'apparato amixon® viene svuotato sotto la camera di miscelazione. Un dispositivo di chiusura senza spazi morti si apre nel cono della camera di miscelazione. Tutte le parti a contatto con il prodotto sono accuratamente saldate e rettificate, così come l'utensile di miscelazione. I bracci a lama sostengono la spirale di miscelazione (design SinConcave®).

Come opzione, l'utensile di miscelazione può essere completamente riscaldato, nel qual caso l'albero di miscelazione, i bracci e la spirale di miscelazione sono tutti a doppia parete. Il fluido termico riscalda l'intero strumento di miscelazione. Come mezzo di trasferimento del calore si possono utilizzare vapore, acqua o olio termico.

L'utensile di miscelazione genera un flusso totale senza spazi morti. A volte è necessario deagglomerare o distribuire in modo particolarmente efficace gli additivi liquidi nella polvere. In questo caso, si utilizzano utensili chopper o lame ad alto taglio, che rilasciano parzialmente un'elevata densità di potenza nella polvere. Non importa se la merce è granulare, polverosa, fibrosa, secca, umida, pastosa, liquida, se scorre bene o male. Lo strumento di miscelazione è progettato in modo tale da far circolare l'intero contenuto una volta dopo circa quattro o cinque giri. Questo principio di flusso è noto anche come flusso di caldaia. Di norma, dopo pochi giri si ottiene una distribuzione omogenea e uniforme di tutti i componenti nella camera di miscelazione: si tratta di una qualità di miscelazione ideale, che non può più essere migliorata nella pratica.

Tuttavia, l'armatura di scarico priva di spazi morti può anche essere sostituita da un trasportatore orizzontale. I trasportatori orizzontali sono sempre utili se lo scarico del prodotto deve essere dosato.

Si utilizzano fermentatori/reattori amixon® :

- quando un prodotto organico deve essere sterilizzato con vapore saturo

- nella produzione di penicilline o

- se deve avvenire una fermentazione enzimatica

- se è richiesta un'essiccazione sottovuoto particolarmente delicata

- se i materiali sfusi porosi (estrusi in pellet) devono essere impregnati in profondità nei pori con liquidi ad alta viscosità. (I pori diventano privi di gas grazie all'applicazione del vuoto. Il successivo aumento di pressione stabilizza l'impregnazione).

Le miscele di mangimi concentrati rappresentano fino al 14% dell'alimentazione del bestiame

Sono ormai lontani i tempi in cui gli allevatori fornivano a bovini e suini erba, fieno, cereali, barbabietole e insilati interamente di loro produzione. Oggi, i mangimi prodotti dalle aziende agricole stesse servono solo come “mangime di base”. Inoltre, è indispensabile il cosiddetto “mangime concentrato”. Questo termine viene utilizzato per descrivere tutti i mangimi con una maggiore concentrazione di sostanze nutritive e altri additivi. Si distingue tra mangimi semplici e mangimi composti. I mangimi semplici con un'elevata concentrazione di nutrienti includono grassi, farina di soia e polpa di melassa, un prodotto residuo della lavorazione della barbabietola da zucchero.

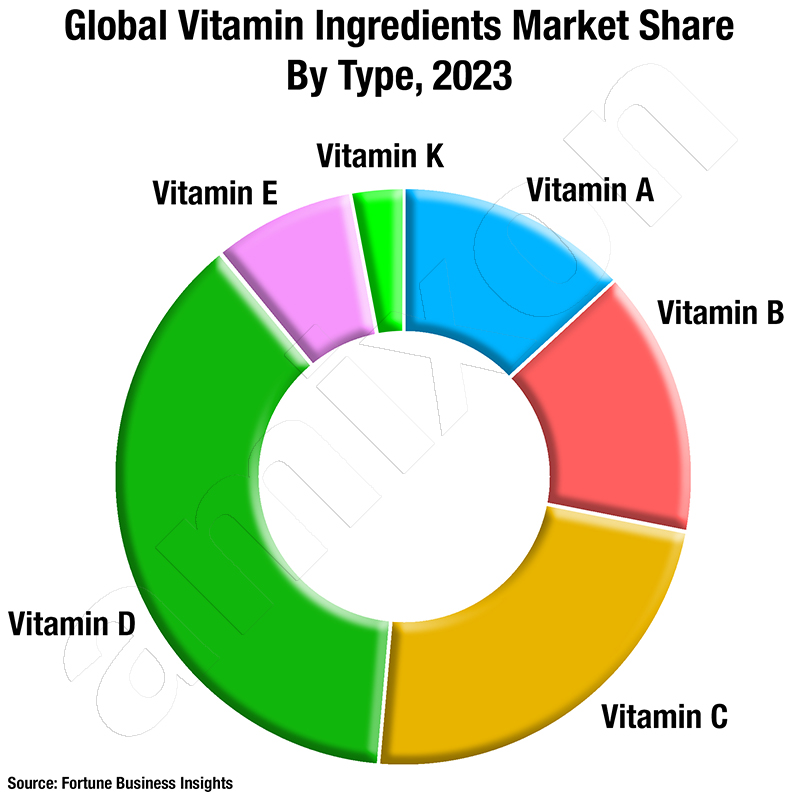

Il termine mangime composto si riferisce alla miscela di due materie prime per mangimi. Tuttavia, i moderni mangimi composti sono in realtà composti altamente complessi, costituiti da diversi mangimi singoli e da additivi selezionati, che coprono quindi individualmente le esigenze nutrizionali specifiche e attuali dei diversi animali. Un tipico mangime composto oggi è costituito in media da otto-dodici materie prime e fino a 15 additivi. Le materie prime più importanti in termini di quantità sono i vari tipi di cereali come grano, orzo e mais, seguiti dalla farina di colza e di soia. Gli additivi per mangimi sono minerali, vitamine, aminoacidi, oligoelementi ed enzimi.

Secondo gli ultimi dati dell'Associazione tedesca degli agricoltori, le miscele di mangimi rappresentano circa il 14% dell'alimentazione del bestiame in Germania. Il 54% è costituito da mangimi di base e il 32% da mangimi semplici. Nel 2020, l'industria dei mangimi ha prodotto 24,1 milioni di tonnellate di mangimi composti, 9,8 milioni di tonnellate per i suini, 6,9 milioni di tonnellate per i bovini e 6,4 milioni di tonnellate per il pollame, secondo l'Associazione tedesca dei mangimi.

L'industria tedesca dei mangimi è caratterizzata da aziende di medie dimensioni. Alla fine del 2020, c'erano 287 produttori di mangimi composti con un fatturato di 6,8 miliardi di euro. L'attenzione si concentra sul nord della Germania. La domanda di mangimi composti è più bassa nel sud perché il numero di capi di bestiame è inferiore.

Sono ormai lontani i tempi in cui gli allevatori fornivano a bovini e suini erba, fieno, cereali, barbabietole e insilati interamente di loro produzione. Oggi, i mangimi prodotti dalle aziende agricole stesse servono solo come “mangime di base”. Inoltre, è indispensabile il cosiddetto “mangime concentrato”. Questo termine viene utilizzato per descrivere tutti i mangimi con una maggiore concentrazione di sostanze nutritive e altri additivi. Si distingue tra mangimi semplici e mangimi composti. I mangimi semplici con un'elevata concentrazione di nutrienti includono grassi, farina di soia e polpa di melassa, un prodotto residuo della lavorazione della barbabietola da zucchero.

Il termine mangime composto si riferisce alla miscela di due materie prime per mangimi. Tuttavia, i moderni mangimi composti sono in realtà composti altamente complessi, costituiti da diversi mangimi singoli e da additivi selezionati, che coprono quindi individualmente le esigenze nutrizionali specifiche e attuali dei diversi animali. Un tipico mangime composto oggi è costituito in media da otto-dodici materie prime e fino a 15 additivi. Le materie prime più importanti in termini di quantità sono i vari tipi di cereali come grano, orzo e mais, seguiti dalla farina di colza e di soia. Gli additivi per mangimi sono minerali, vitamine, aminoacidi, oligoelementi ed enzimi.

Secondo gli ultimi dati dell'Associazione tedesca degli agricoltori, le miscele di mangimi rappresentano circa il 14% dell'alimentazione del bestiame in Germania. Il 54% è costituito da mangimi di base e il 32% da mangimi semplici. Nel 2020, l'industria dei mangimi ha prodotto 24,1 milioni di tonnellate di mangimi composti, 9,8 milioni di tonnellate per i suini, 6,9 milioni di tonnellate per i bovini e 6,4 milioni di tonnellate per il pollame, secondo l'Associazione tedesca dei mangimi.

L'industria tedesca dei mangimi è caratterizzata da aziende di medie dimensioni. Alla fine del 2020, c'erano 287 produttori di mangimi composti con un fatturato di 6,8 miliardi di euro. L'attenzione si concentra sul nord della Germania. La domanda di mangimi composti è più bassa nel sud perché il numero di capi di bestiame è inferiore.

Tendenza verso le miscele di mangimi individuali

Anche se il settore è dominato da aziende di medie dimensioni, le formulazioni di mangimi misti vengono ulteriormente sviluppate con impegno scientifico. Si fa una distinzione non solo in base al tipo di animale, ma anche in base alla destinazione d'uso, al livello di sviluppo e alla capacità di rendimento degli animali. Occorre inoltre tenere conto delle differenze nel fabbisogno di nutrienti, nei sistemi digestivi e nei meccanismi metabolici. Dopotutto, deve anche avere un buon sapore per gli animali e arrivare dal camion silo al silo diurno e da lì senza segregazione a ogni singolo animale. Pertanto, non è raro che un singolo produttore offra diverse centinaia di ricette e formulazioni di mangimi misti.

Nell'allevamento bovino, esistono miscele specifiche per vitelli, giovani bovini, vacche da latte, tori da ingrasso e vacche in asciutta (vacche nella fase tra due parti). Nell'ingrasso dei tori, ad esempio, i requisiti sono: elevati aumenti di peso giornalieri, molta carne muscolare, bassa corpulenza, uno stomaco bovino sano e poche perdite dovute a malattie. Tuttavia, l'alimentazione di base di solito contiene troppe poche proteine per un rapido sviluppo muscolare. Il mangime di base presenta inoltre una carenza di minerali, vitamine e oligoelementi. Un mangime misto per l'ingrasso dei tori progettato in modo corrispondente compensa queste carenze.

Gli allevatori moderni fanno prima analizzare il mangime di base autoprodotto per determinare l'esatta concentrazione di nutrienti (carboidrati, grassi e proteine), minerali (calcio, sodio, magnesio, ecc.) e oligoelementi (zinco, rame, iodio, ecc.). La composizione del mangime misto viene quindi adattata con precisione al mangime di base specifico dell'azienda.

Sebbene l'analisi dell'alimentazione di base sia inizialmente associata a dei costi, questi vengono di solito ammortizzati rapidamente, in quanto l'alimentazione individuale rende l'allevamento più efficiente dal punto di vista dei costi. Questo perché tutti i minerali e gli oligoelementi non necessari contenuti nel mangime misto sono fattori di costo.

Anche se il settore è dominato da aziende di medie dimensioni, le formulazioni di mangimi misti vengono ulteriormente sviluppate con impegno scientifico. Si fa una distinzione non solo in base al tipo di animale, ma anche in base alla destinazione d'uso, al livello di sviluppo e alla capacità di rendimento degli animali. Occorre inoltre tenere conto delle differenze nel fabbisogno di nutrienti, nei sistemi digestivi e nei meccanismi metabolici. Dopotutto, deve anche avere un buon sapore per gli animali e arrivare dal camion silo al silo diurno e da lì senza segregazione a ogni singolo animale. Pertanto, non è raro che un singolo produttore offra diverse centinaia di ricette e formulazioni di mangimi misti.

Nell'allevamento bovino, esistono miscele specifiche per vitelli, giovani bovini, vacche da latte, tori da ingrasso e vacche in asciutta (vacche nella fase tra due parti). Nell'ingrasso dei tori, ad esempio, i requisiti sono: elevati aumenti di peso giornalieri, molta carne muscolare, bassa corpulenza, uno stomaco bovino sano e poche perdite dovute a malattie. Tuttavia, l'alimentazione di base di solito contiene troppe poche proteine per un rapido sviluppo muscolare. Il mangime di base presenta inoltre una carenza di minerali, vitamine e oligoelementi. Un mangime misto per l'ingrasso dei tori progettato in modo corrispondente compensa queste carenze.

Gli allevatori moderni fanno prima analizzare il mangime di base autoprodotto per determinare l'esatta concentrazione di nutrienti (carboidrati, grassi e proteine), minerali (calcio, sodio, magnesio, ecc.) e oligoelementi (zinco, rame, iodio, ecc.). La composizione del mangime misto viene quindi adattata con precisione al mangime di base specifico dell'azienda.

Sebbene l'analisi dell'alimentazione di base sia inizialmente associata a dei costi, questi vengono di solito ammortizzati rapidamente, in quanto l'alimentazione individuale rende l'allevamento più efficiente dal punto di vista dei costi. Questo perché tutti i minerali e gli oligoelementi non necessari contenuti nel mangime misto sono fattori di costo.

Mangimi accuratamente personalizzati per il benessere degli animali e la tutela dell'ambiente

La produzione di mangimi flessibili e personalizzati consente anche di adattarsi a condizioni climatiche estreme. Ad esempio, le vacche da latte possono soffrire di stress da caldo in estate. A partire da una temperatura esterna di soli 24 °C, il benessere degli animali diminuisce, mangiano meno e in definitiva producono meno latte. Durante un'ondata di caldo estivo, è utile aggiungere carbonato di sodio al mangime delle vacche.

Una miscela di mangimi ben regolata può persino contribuire a proteggere l'ambiente. La concimazione regolare dei terreni agricoli è essenziale per ottenere rese elevate. Il letame liquido è generalmente un buon fertilizzante se applicato correttamente e con moderazione. Ma molto non è sempre utile. A volte il suo apporto di fosfati e azoto contamina l'acqua potabile. Le vacche da latte hanno bisogno di un adeguato apporto di fosforo. La carenza di fosforo porta a una riduzione dell'assunzione di mangime, della produzione di latte e della fertilità. Se l'apporto di fosforo è eccessivo, la vacca da latte reagisce con un aumento delle escrezioni di fosfati. Una composizione dei componenti sapientemente bilanciata determina quindi anche la qualità del liquame come fertilizzante e contribuisce a proteggere i terreni coltivabili e le acque sotterranee. Ad esempio, il produttore di mangimi Agravis offre uno strumento di calcolo della razione chiamato “Phokus”, che consente di ridurre in modo mirato il contenuto di fosforo nel mangime.

Leggetequi alcune dichiarazioni di diversi proprietari di medie aziende produttrici di mangimi.

La produzione di mangimi flessibili e personalizzati consente anche di adattarsi a condizioni climatiche estreme. Ad esempio, le vacche da latte possono soffrire di stress da caldo in estate. A partire da una temperatura esterna di soli 24 °C, il benessere degli animali diminuisce, mangiano meno e in definitiva producono meno latte. Durante un'ondata di caldo estivo, è utile aggiungere carbonato di sodio al mangime delle vacche.

Una miscela di mangimi ben regolata può persino contribuire a proteggere l'ambiente. La concimazione regolare dei terreni agricoli è essenziale per ottenere rese elevate. Il letame liquido è generalmente un buon fertilizzante se applicato correttamente e con moderazione. Ma molto non è sempre utile. A volte il suo apporto di fosfati e azoto contamina l'acqua potabile. Le vacche da latte hanno bisogno di un adeguato apporto di fosforo. La carenza di fosforo porta a una riduzione dell'assunzione di mangime, della produzione di latte e della fertilità. Se l'apporto di fosforo è eccessivo, la vacca da latte reagisce con un aumento delle escrezioni di fosfati. Una composizione dei componenti sapientemente bilanciata determina quindi anche la qualità del liquame come fertilizzante e contribuisce a proteggere i terreni coltivabili e le acque sotterranee. Ad esempio, il produttore di mangimi Agravis offre uno strumento di calcolo della razione chiamato “Phokus”, che consente di ridurre in modo mirato il contenuto di fosforo nel mangime.

Leggetequi alcune dichiarazioni di diversi proprietari di medie aziende produttrici di mangimi.

Sviluppo di ricette e processi

Quando si mescola il mangime, l'equa distribuzione dei singoli componenti è fondamentale. Questo perché il singolo animale riceve solo una frazione minima di un lotto. Questa frazione dovrebbe idealmente avere esattamente la stessa composizione per ogni animale dell'allevamento. Questo vale anche per ogni singola razione di mangime, anche se alcuni oligoelementi sono stati miscelati solo in quantità estremamente ridotte. I miscelatori di mangimi devono essere in grado di distribuire uniformemente frazioni di massa molto piccole nei cereali macinati. Nell'industria, il requisito per la composizione quantitativa è formulato come 1 su 10.000 - 1 su 100.000. Si tratta di un requisito, non di una misura della qualità della miscelazione.

I mangimi sono un prodotto di massa e i produttori di mangimi li producono con margini di profitto molto bassi. A questo proposito, un ulteriore requisito è che il tempo di permanenza della miscela nel miscelatore - anche in fabbrica - sia il più breve possibile. Non è raro che un lotto di miscelazione duri solo quattro o sei minuti. Durante questo tempo, il miscelatore viene caricato - con tutti i componenti coinvolti nella ricetta - mescolato, svuotato e il dispositivo di svuotamento viene chiuso. Un ciclo di miscelazione così breve per un miscelatore da 12 m³ richiede caratteristiche specifiche della macchina di miscelazione.

L'interazione tra lo sviluppo della ricetta, la fornitura dei componenti, la loro pesatura, l'omogeneizzazione del mescolatore e la capacità di assorbimento delle unità a valle richiede una grande competenza da parte dell'operatore. Infine, anche il bilancio energetico deve essere corretto. Ogni unità per la logistica interna dei materiali sfusi e la preparazione dei prodotti deve essere alimentata con energia elettrica, è soggetta a usura e aumenta il costo dell'alimentazione del mescolatore.

Quando si mescola il mangime, l'equa distribuzione dei singoli componenti è fondamentale. Questo perché il singolo animale riceve solo una frazione minima di un lotto. Questa frazione dovrebbe idealmente avere esattamente la stessa composizione per ogni animale dell'allevamento. Questo vale anche per ogni singola razione di mangime, anche se alcuni oligoelementi sono stati miscelati solo in quantità estremamente ridotte. I miscelatori di mangimi devono essere in grado di distribuire uniformemente frazioni di massa molto piccole nei cereali macinati. Nell'industria, il requisito per la composizione quantitativa è formulato come 1 su 10.000 - 1 su 100.000. Si tratta di un requisito, non di una misura della qualità della miscelazione.

I mangimi sono un prodotto di massa e i produttori di mangimi li producono con margini di profitto molto bassi. A questo proposito, un ulteriore requisito è che il tempo di permanenza della miscela nel miscelatore - anche in fabbrica - sia il più breve possibile. Non è raro che un lotto di miscelazione duri solo quattro o sei minuti. Durante questo tempo, il miscelatore viene caricato - con tutti i componenti coinvolti nella ricetta - mescolato, svuotato e il dispositivo di svuotamento viene chiuso. Un ciclo di miscelazione così breve per un miscelatore da 12 m³ richiede caratteristiche specifiche della macchina di miscelazione.

L'interazione tra lo sviluppo della ricetta, la fornitura dei componenti, la loro pesatura, l'omogeneizzazione del mescolatore e la capacità di assorbimento delle unità a valle richiede una grande competenza da parte dell'operatore. Infine, anche il bilancio energetico deve essere corretto. Ogni unità per la logistica interna dei materiali sfusi e la preparazione dei prodotti deve essere alimentata con energia elettrica, è soggetta a usura e aumenta il costo dell'alimentazione del mescolatore.

La scelta di un miscelatore adatto

L'omogeneità di una miscela è spesso descritta dal coefficiente di variazione (CV):

CV = (σ / μ) × 100 %.

- σ = deviazione standard della concentrazione di un componente

- μ = valore medio della concentrazione di una frazione di componente

In pratica, una qualità di miscelazione ideale può essere definita come segue: Si utilizza un miscelatore di precisione il più adatto possibile. Questo miscelatore raggiunge il più basso coefficiente di variazione CV possibile.

L'omogeneità ottenuta con questo miscelatore di precisione non può più essere migliorata nella pratica. Per molte miscele di polveri è possibile ottenere un valore target di CV < 5 %.

Quanto più eterogenea è la composizione della polvere, tanto più scarsa è la qualità di miscelazione ottenibile. Il campione di miscela da analizzare dovrebbe essere una frazione della porzione utilizzata dall'utente finale.

I miscelatori di precisione, sia con utensili di miscelazione a rotazione orizzontale che verticale, soddisfano senza riserve i criteri di qualità di miscelazione delle miscele per mangimi. Tuttavia, vi sono notevoli differenze in

- il tempo di miscelazione,

- la flessibilità del livello di riempimento,

- il grado di svuotamento senza residui,

- la pulibilità/accessibilità,

- la velocità di svuotamento e

- il fabbisogno di potenza dell'azionamento.

Per scegliere un sistema di miscelazione adeguato, i requisiti di spazio dei miscelatori devono essere coordinati con lo spazio disponibile in loco. amixon® può personalizzare i suoi miscelatori: da una versione bassa e piatta a una versione sottile quando l'ingombro disponibile è ridotto. Inoltre, amixon® può produrre qualsiasi dimensione desiderata in passi da 100 litri. In caso contrario, si applicano i criteri sopra citati "Requisiti del miscelatore". I volumi dei lotti comuni nell'industria dei mangimi variano da due a sei tonnellate (circa 4-12 m³) e per le miscele minerali da una a tre tonnellate (circa 1-3 m³).

L'omogeneità di una miscela è spesso descritta dal coefficiente di variazione (CV):

CV = (σ / μ) × 100 %.

- σ = deviazione standard della concentrazione di un componente

- μ = valore medio della concentrazione di una frazione di componente

In pratica, una qualità di miscelazione ideale può essere definita come segue: Si utilizza un miscelatore di precisione il più adatto possibile. Questo miscelatore raggiunge il più basso coefficiente di variazione CV possibile.

L'omogeneità ottenuta con questo miscelatore di precisione non può più essere migliorata nella pratica. Per molte miscele di polveri è possibile ottenere un valore target di CV < 5 %.

Quanto più eterogenea è la composizione della polvere, tanto più scarsa è la qualità di miscelazione ottenibile. Il campione di miscela da analizzare dovrebbe essere una frazione della porzione utilizzata dall'utente finale.

I miscelatori di precisione, sia con utensili di miscelazione a rotazione orizzontale che verticale, soddisfano senza riserve i criteri di qualità di miscelazione delle miscele per mangimi. Tuttavia, vi sono notevoli differenze in

- il tempo di miscelazione,

- la flessibilità del livello di riempimento,

- il grado di svuotamento senza residui,

- la pulibilità/accessibilità,

- la velocità di svuotamento e

- il fabbisogno di potenza dell'azionamento.

Per scegliere un sistema di miscelazione adeguato, i requisiti di spazio dei miscelatori devono essere coordinati con lo spazio disponibile in loco. amixon® può personalizzare i suoi miscelatori: da una versione bassa e piatta a una versione sottile quando l'ingombro disponibile è ridotto. Inoltre, amixon® può produrre qualsiasi dimensione desiderata in passi da 100 litri. In caso contrario, si applicano i criteri sopra citati "Requisiti del miscelatore". I volumi dei lotti comuni nell'industria dei mangimi variano da due a sei tonnellate (circa 4-12 m³) e per le miscele minerali da una a tre tonnellate (circa 1-3 m³).

Dosaggio mirato e distribuzione omogenea dei liquidi

Le miscele di mangimi contengono anche diversi additivi liquidi come grassi, acqua, aminoacidi, melassa o vitamine, nella quantità necessaria agli animali da allevamento. Inoltre, il contenuto di polvere deve essere limitato e il sapore migliorato.

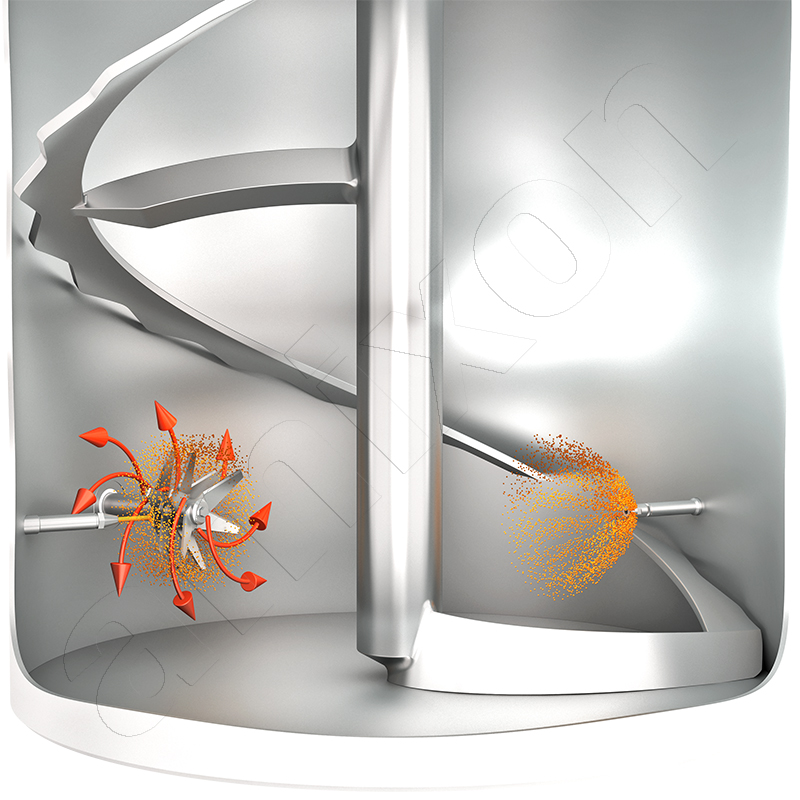

Di norma, i mangimi in polvere vengono arricchiti solo con piccole quantità di liquidi. Se sono necessarie aggiunte liquide, un criterio di selezione importante è che il miscelatore bagni tutte le particelle nel modo più uniforme possibile.

In questo contesto, è interessante notare che la porosità del cumulo aumenta leggermente con una bassa aggiunta di liquidi, la massa diventa più sciolta e scorrevole, il volume dell'impasto aumenta leggermente, il contenuto di polvere diminuisce e la fluidità migliora leggermente. Ma non è banale bagnare rapidamente e uniformemente un cumulo con un'ampia distribuzione granulometrica.

Le miscele di mangimi contengono anche diversi additivi liquidi come grassi, acqua, aminoacidi, melassa o vitamine, nella quantità necessaria agli animali da allevamento. Inoltre, il contenuto di polvere deve essere limitato e il sapore migliorato.

Di norma, i mangimi in polvere vengono arricchiti solo con piccole quantità di liquidi. Se sono necessarie aggiunte liquide, un criterio di selezione importante è che il miscelatore bagni tutte le particelle nel modo più uniforme possibile.

In questo contesto, è interessante notare che la porosità del cumulo aumenta leggermente con una bassa aggiunta di liquidi, la massa diventa più sciolta e scorrevole, il volume dell'impasto aumenta leggermente, il contenuto di polvere diminuisce e la fluidità migliora leggermente. Ma non è banale bagnare rapidamente e uniformemente un cumulo con un'ampia distribuzione granulometrica.

Titolo Il post-trattamento sotto il miscelatore può ridurre i tempi di processo

Abbiamo riassunto qui i fattori per un'efficace umidificazione della polvere nel processo di miscelazione.

Se i tempi di ciclo sono molto brevi, tutte le aggiunte di liquido devono essere pompate nel miscelatore con la stessa rapidità. Dopo un breve tempo di miscelazione, il miscelatore bialbero amixon® contiene un prodotto omogeneo. Tuttavia, possono essere ancora presenti agglomerati isolati (diametro da 2 a 5 mm). Sebbene questi agglomerati umidi siano distribuiti in modo omogeneo nella camera di miscelazione, non sono ancora completamente dispersi nell'alimento miscelato. Per distribuirli completamente con i rotori di taglio ad alta velocità, il processo di miscelazione dovrebbe essere prolungato, anche se la qualità di miscelazione è già stata raggiunta. In questo caso, un metodo di post-trattamento si è affermato come più efficiente dal punto di vista energetico.

Per frantumare completamente gli agglomerati, è opportuno installare un cosiddetto finitore sotto il mescolatore. La miscela passa attraverso il finitore in modo continuo a una portata elevata. L'apporto di energia specifica è minimo. Anche nel volume più piccolo, tutti i componenti liquidi possono essere rilevati nella composizione corretta.

Abbiamo riassunto qui i fattori per un'efficace umidificazione della polvere nel processo di miscelazione.

Se i tempi di ciclo sono molto brevi, tutte le aggiunte di liquido devono essere pompate nel miscelatore con la stessa rapidità. Dopo un breve tempo di miscelazione, il miscelatore bialbero amixon® contiene un prodotto omogeneo. Tuttavia, possono essere ancora presenti agglomerati isolati (diametro da 2 a 5 mm). Sebbene questi agglomerati umidi siano distribuiti in modo omogeneo nella camera di miscelazione, non sono ancora completamente dispersi nell'alimento miscelato. Per distribuirli completamente con i rotori di taglio ad alta velocità, il processo di miscelazione dovrebbe essere prolungato, anche se la qualità di miscelazione è già stata raggiunta. In questo caso, un metodo di post-trattamento si è affermato come più efficiente dal punto di vista energetico.

Per frantumare completamente gli agglomerati, è opportuno installare un cosiddetto finitore sotto il mescolatore. La miscela passa attraverso il finitore in modo continuo a una portata elevata. L'apporto di energia specifica è minimo. Anche nel volume più piccolo, tutti i componenti liquidi possono essere rilevati nella composizione corretta.

amixon® è sinonimo di miscelatori di precisione con alberi di miscelazione montati verticalmente

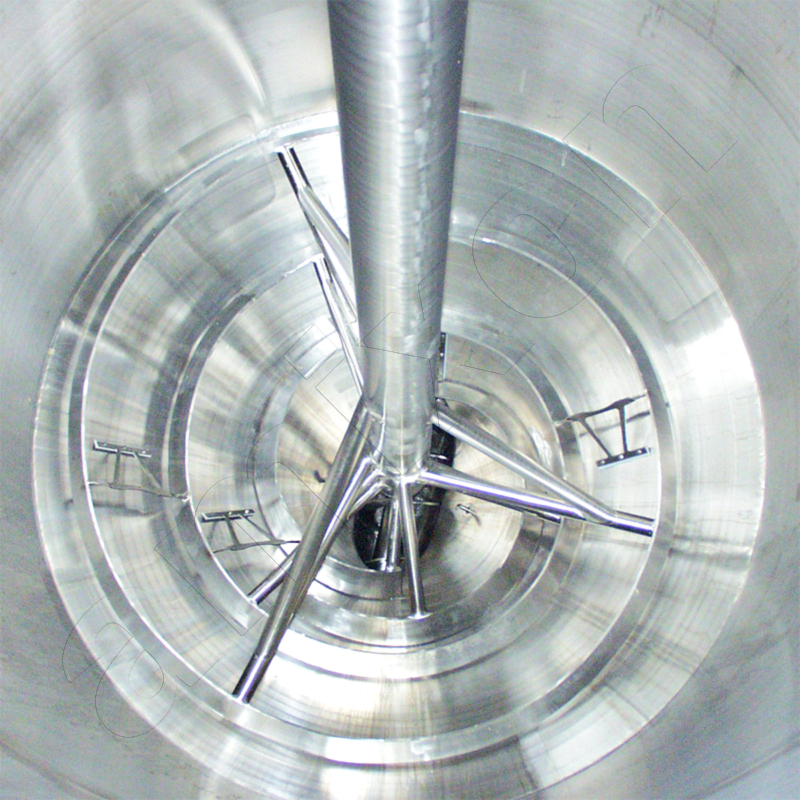

Un utensile di miscelazione elicoidale ruota all'interno di un recipiente di miscelazione cilindrico, azionato e montato al centro e solo nella parte superiore. Il materiale da miscelare viene alimentato dall'alto e il miscelatore viene svuotato dal basso aprendo uno sportello che si chiude complanarmente con il livello del pavimento della camera di miscelazione. Si tratta di uno sportello di chiusura privo di spazi morti che viene aperto e chiuso elettropneumaticamente all'interno di un ugello. Tutti i componenti a contatto con il prodotto sono accuratamente saldati e rettificati, così come l'utensile di miscelazione. I bracci a forma di pala sostengono l'elica dell'utensile di miscelazione, che qui è stata realizzata con un “design concavo”.

In opzione, l'utensile di miscelazione può essere completamente riscaldato, nel qual caso l'albero dell'utensile di miscelazione, i bracci e l'elica dell'utensile di miscelazione sono tutti a doppia camicia. Il fluido termico riscalda l'intero utensile di miscelazione. Come fluidi termici si possono utilizzare vapore, acqua o olio termico. L'utensile di miscelazione genera un flusso totale che domina lo spazio senza spazi morti. A volte è necessario deagglomerare o distribuire in modo particolarmente efficace gli additivi liquidi nella polvere. In questi casi, si utilizzano utensili a taglio o lame ad alto taglio, che rilasciano parzialmente un'elevata densità di potenza nella polvere, indipendentemente dal fatto che la merce sia granulare, polverosa, fibrosa, secca, umida, pastosa, liquida, che scorra bene o male. L'utensile di miscelazione è progettato in modo tale da spostare l'intero contenuto una volta dopo circa quattro o cinque giri. Questo principio di flusso è noto anche come flusso della ciotola. Di norma, dopo pochi giri si ottiene una distribuzione omogenea e uniforme di tutti i componenti in tutta la camera di miscelazione: si tratta di una qualità di miscelazione ideale, che non può essere migliorata nella pratica.

Un utensile di miscelazione elicoidale ruota all'interno di un recipiente di miscelazione cilindrico, azionato e montato al centro e solo nella parte superiore. Il materiale da miscelare viene alimentato dall'alto e il miscelatore viene svuotato dal basso aprendo uno sportello che si chiude complanarmente con il livello del pavimento della camera di miscelazione. Si tratta di uno sportello di chiusura privo di spazi morti che viene aperto e chiuso elettropneumaticamente all'interno di un ugello. Tutti i componenti a contatto con il prodotto sono accuratamente saldati e rettificati, così come l'utensile di miscelazione. I bracci a forma di pala sostengono l'elica dell'utensile di miscelazione, che qui è stata realizzata con un “design concavo”.

In opzione, l'utensile di miscelazione può essere completamente riscaldato, nel qual caso l'albero dell'utensile di miscelazione, i bracci e l'elica dell'utensile di miscelazione sono tutti a doppia camicia. Il fluido termico riscalda l'intero utensile di miscelazione. Come fluidi termici si possono utilizzare vapore, acqua o olio termico. L'utensile di miscelazione genera un flusso totale che domina lo spazio senza spazi morti. A volte è necessario deagglomerare o distribuire in modo particolarmente efficace gli additivi liquidi nella polvere. In questi casi, si utilizzano utensili a taglio o lame ad alto taglio, che rilasciano parzialmente un'elevata densità di potenza nella polvere, indipendentemente dal fatto che la merce sia granulare, polverosa, fibrosa, secca, umida, pastosa, liquida, che scorra bene o male. L'utensile di miscelazione è progettato in modo tale da spostare l'intero contenuto una volta dopo circa quattro o cinque giri. Questo principio di flusso è noto anche come flusso della ciotola. Di norma, dopo pochi giri si ottiene una distribuzione omogenea e uniforme di tutti i componenti in tutta la camera di miscelazione: si tratta di una qualità di miscelazione ideale, che non può essere migliorata nella pratica.

Miscele minerali con oligoelementi e vitamine

Gli integratori minerali sono una forma speciale di integratore alimentare. Vengono aggiunti in piccole proporzioni all'alimentazione composta degli animali da allevamento. Le formulazioni sono appositamente studiate per le esigenze di bovini, suini, cavalli e pollame. Si tratta di miscele di calce e principi attivi contenenti ferro, vitamina C, calcio, zinco, iodio, rame, selenio, cromo, fluoro, potassio, sodio, magnesio o fosforo. Poiché agiscono come principi attivi minori nel mangime composto, devono essere particolarmente omogenei e facili da distribuire. Per ridurli in polvere, a volte vengono incapsulati o agglomerati. Anche per questi prodotti, l'obiettivo è ottenere un prodotto privo di grumi e di polvere con la massima qualità di miscelazione.

Indipendentemente dal miscelatore amixon® utilizzato - un miscelatore monoalbero o bialbero - si ottengono sempre qualità di miscelazione ideali. L'unica differenza tra i due tipi di miscelatore è il tempo di miscelazione richiesto e il relativo apporto energetico.

Se si vuole ridurre al minimo l'apporto energetico, non c'è alternativa al miscelatore bialbero (ad eccezione del miscelatore KoneSlid® ). Questo:

- raggiunge una qualità di miscelazione ideale in tempi molto brevi

- scorre la merce in modo particolarmente delicato con un apporto energetico minimo

- ha un design basso e particolarmente compatto

- può gestire diversi livelli di riempimento

- ha un'accessibilità particolarmente buona ed è realizzato in modo igienicamente ottimale

- è adatto a tutti i tipi di prodotti secchi, umidi e in sospensione

- raggiunge uno svuotamento residuo particolarmente buono

- dispone di diversi bocchettoni di scarico opzionali

- come tutti i miscelatori amixon®, ha un albero di miscelazione sostenuto e azionato solo nella parte superiore.

Gli integratori minerali sono una forma speciale di integratore alimentare. Vengono aggiunti in piccole proporzioni all'alimentazione composta degli animali da allevamento. Le formulazioni sono appositamente studiate per le esigenze di bovini, suini, cavalli e pollame. Si tratta di miscele di calce e principi attivi contenenti ferro, vitamina C, calcio, zinco, iodio, rame, selenio, cromo, fluoro, potassio, sodio, magnesio o fosforo. Poiché agiscono come principi attivi minori nel mangime composto, devono essere particolarmente omogenei e facili da distribuire. Per ridurli in polvere, a volte vengono incapsulati o agglomerati. Anche per questi prodotti, l'obiettivo è ottenere un prodotto privo di grumi e di polvere con la massima qualità di miscelazione.

Indipendentemente dal miscelatore amixon® utilizzato - un miscelatore monoalbero o bialbero - si ottengono sempre qualità di miscelazione ideali. L'unica differenza tra i due tipi di miscelatore è il tempo di miscelazione richiesto e il relativo apporto energetico.

Se si vuole ridurre al minimo l'apporto energetico, non c'è alternativa al miscelatore bialbero (ad eccezione del miscelatore KoneSlid® ). Questo:

- raggiunge una qualità di miscelazione ideale in tempi molto brevi

- scorre la merce in modo particolarmente delicato con un apporto energetico minimo

- ha un design basso e particolarmente compatto

- può gestire diversi livelli di riempimento

- ha un'accessibilità particolarmente buona ed è realizzato in modo igienicamente ottimale

- è adatto a tutti i tipi di prodotti secchi, umidi e in sospensione

- raggiunge uno svuotamento residuo particolarmente buono

- dispone di diversi bocchettoni di scarico opzionali

- come tutti i miscelatori amixon®, ha un albero di miscelazione sostenuto e azionato solo nella parte superiore.

Criteri di richiesta per un miscelatore (elenco esemplare), che devono essere definiti e ponderati individualmente per ogni caso di necessità:

L'elenco è esemplare e deve essere integrato individualmente.

- Si verificano/non si verificano livelli di riempimento molto variabili

- È necessaria/non è necessaria una miscelazione che tenga conto delle particelle

- Distribuzione del fluido necessaria/non necessaria anche con un basso livello di riempimento

- Distribuzione del fluido particolarmente delicata necessaria/....

- È richiesta una deagglomerazione intensa e una distribuzione del liquido particolarmente rapida/....

- Richiesto uno svuotamento residuo molto rapido/....

- Svuotamento completo lento o intermittente desiderato /....

- Svuotamento residuo ottimale/....

- Svuotamento in più macchine di riempimento opzionale o simultaneo desiderato /....

- Si desidera il minor consumo energetico possibile/....

- È richiesta una protezione speciale contro l'usura/....

- Il miscelatore deve essere utilizzato anche per lo sviluppo di processi e prodotti ed è quindi particolarmente versatile/....

- Prevalentemente mono-produzione/....

- Diverse operazioni di miscelazione devono essere eseguite in rapida successione senza pulizia intermedia/....

- Ampio sportello di ispezione igienica: accessibilità ergonomica per una rapida pulizia a secco/....

- La pulizia e l'asciugatura rapida a umido devono essere eseguite frequentemente/....

- I liquidi devono essere impregnati nel granulato/....

- È richiesta la tenuta alla pressione o al vuoto della camera di miscelazione/....

- Il mix pronto è disponibile in diverse densità di massa: da .... kg/dm³ a .... kg/dm³

- L'impasto deve essere temperato nel mescolatore/....

- La gasatura (gas inerte per migliorare la durata minima di conservazione) deve avvenire nel mescolatore/....

- .....

- ...

L'elenco è esemplare e deve essere integrato individualmente.

- Si verificano/non si verificano livelli di riempimento molto variabili

- È necessaria/non è necessaria una miscelazione che tenga conto delle particelle

- Distribuzione del fluido necessaria/non necessaria anche con un basso livello di riempimento

- Distribuzione del fluido particolarmente delicata necessaria/....

- È richiesta una deagglomerazione intensa e una distribuzione del liquido particolarmente rapida/....

- Richiesto uno svuotamento residuo molto rapido/....

- Svuotamento completo lento o intermittente desiderato /....

- Svuotamento residuo ottimale/....

- Svuotamento in più macchine di riempimento opzionale o simultaneo desiderato /....

- Si desidera il minor consumo energetico possibile/....

- È richiesta una protezione speciale contro l'usura/....

- Il miscelatore deve essere utilizzato anche per lo sviluppo di processi e prodotti ed è quindi particolarmente versatile/....

- Prevalentemente mono-produzione/....

- Diverse operazioni di miscelazione devono essere eseguite in rapida successione senza pulizia intermedia/....

- Ampio sportello di ispezione igienica: accessibilità ergonomica per una rapida pulizia a secco/....

- La pulizia e l'asciugatura rapida a umido devono essere eseguite frequentemente/....

- I liquidi devono essere impregnati nel granulato/....

- È richiesta la tenuta alla pressione o al vuoto della camera di miscelazione/....

- Il mix pronto è disponibile in diverse densità di massa: da .... kg/dm³ a .... kg/dm³

- L'impasto deve essere temperato nel mescolatore/....

- La gasatura (gas inerte per migliorare la durata minima di conservazione) deve avvenire nel mescolatore/....

- .....

- ...

© Copyright by amixon GmbH