Производство индивидуальных кормовых смесей. Оптимальный смеситель кормов для скота

Корма для скота должны отвечать высоким критериям качества: В частности, они должны быть чистыми. Он должен быть задекларирован и прослеживаться. Корм должен содержать именно те питательные вещества, которые необходимы откармливаемому животному в соответствующей фазе роста.

Форма подачи также важна: корм должен быть свободно текущим и без пыли. Только в этом случае его можно использовать в автоматических системах кормления.

- Концентрированный корм для молочных коров, например, должен иметь высокое содержание сырой клетчатки, чтобы обеспечить хорошую перевариваемость и низкое образование метана.

- Концентрированный корм для свиней должен быть с низким содержанием фосфора, но содержать необходимые аминокислоты.

- Концентрированный корм для птицы должен содержать определенные ферменты и легкоусвояемые белки.

Смесители amixon® гарантируют наилучшее качество смешивания и полное опорожнение

Большое количество компонентов и постоянно меняющиеся рецепты требуют от производителей кормов высочайшей логистической эффективности. Сырьевые компоненты, ежедневная цена которых кажется неприемлемой или которые отсутствуют на рынке, часто приходится заменять другими с сопоставимым содержанием питательных веществ.

Поэтому задача миксера как устройства, добавляющего стоимость в производственную цепочку, заключается в достижении идеального качества смешивания, которое невозможно улучшить на практике. И все это

- за короткое время и

- с переменной степенью заполнения

- при минимальных затратах энергии и

- наилучшей износостойкостью

- Быстрое и полное опорожнение в течение нескольких секунд

- длительный срок службы

- удобный доступ и легкая очистка смесительной камеры

- Эргономически выгодный доступ к смесительной камере

- простой ремонт изношенных компонентов - в идеале нашими специально обученными механиками.

«На практике качество смешивания является синонимом однородности смеси. Оно описывает способность системы смешивания «однородно смешивать различные количества отдельных компонентов за определенное время».

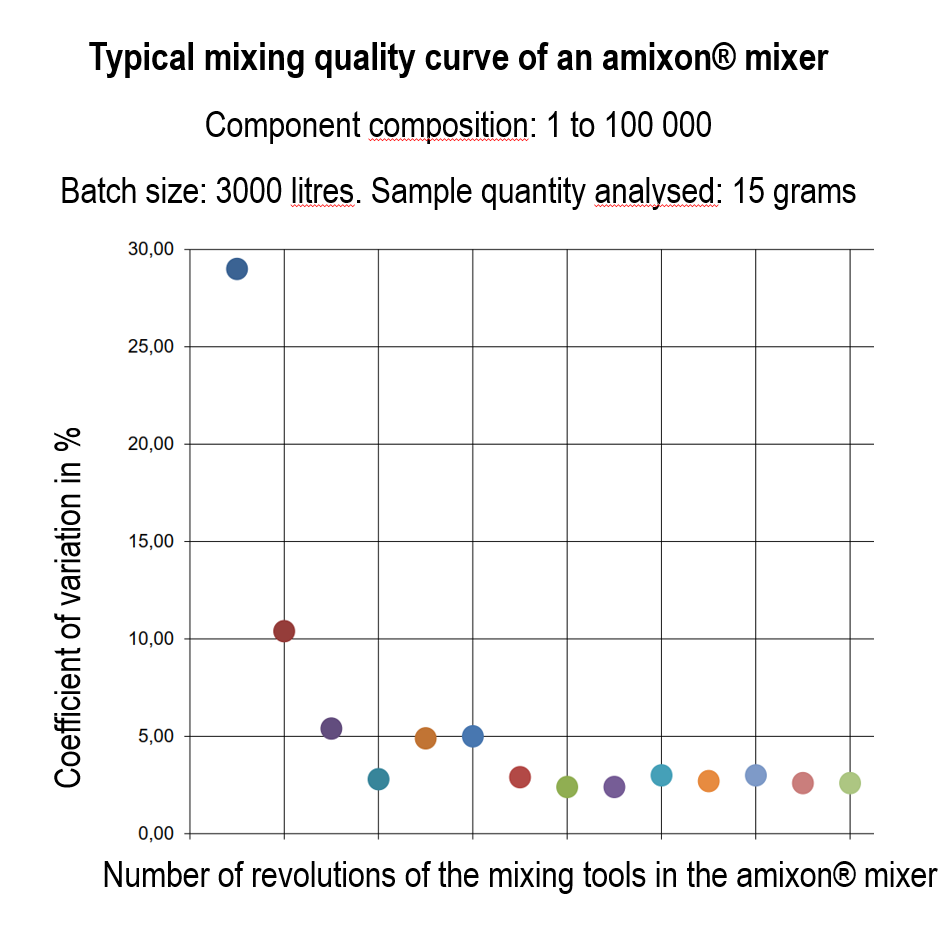

Определение качества смешивания гетерогенного сыпучего материала - сложная технологическая задача. Существует более 20 различных формул для определения качества смешивания. Практические методы были разработаны для определения качества смешивания кормов для животных. Органические пищевые красители или микротракторы добавляются в корм в соотношении 1:100 000, что соответствует 100 граммам активного ингредиента на тонну. После определенного времени смешивания в различных точках смесительной камеры отбирается достаточное количество проб - обычно не менее десяти - с достаточно большим объемом - на практике часто 20 г - и анализируется. Качество анализа качества смеси зависит от многих параметров, но особенно от количества проб и выбранного объема образца. Особенно важно разделить или порционировать кучи проб таким образом, чтобы избежать сегрегации.

Большое количество компонентов и постоянно меняющиеся рецепты требуют от производителей кормов высочайшей логистической эффективности. Сырьевые компоненты, ежедневная цена которых кажется неприемлемой или которые отсутствуют на рынке, часто приходится заменять другими с сопоставимым содержанием питательных веществ.

Поэтому задача миксера как устройства, добавляющего стоимость в производственную цепочку, заключается в достижении идеального качества смешивания, которое невозможно улучшить на практике. И все это

- за короткое время и

- с переменной степенью заполнения

- при минимальных затратах энергии и

- наилучшей износостойкостью

- Быстрое и полное опорожнение в течение нескольких секунд

- длительный срок службы

- удобный доступ и легкая очистка смесительной камеры

- Эргономически выгодный доступ к смесительной камере

- простой ремонт изношенных компонентов - в идеале нашими специально обученными механиками.

«На практике качество смешивания является синонимом однородности смеси. Оно описывает способность системы смешивания «однородно смешивать различные количества отдельных компонентов за определенное время».

Определение качества смешивания гетерогенного сыпучего материала - сложная технологическая задача. Существует более 20 различных формул для определения качества смешивания. Практические методы были разработаны для определения качества смешивания кормов для животных. Органические пищевые красители или микротракторы добавляются в корм в соотношении 1:100 000, что соответствует 100 граммам активного ингредиента на тонну. После определенного времени смешивания в различных точках смесительной камеры отбирается достаточное количество проб - обычно не менее десяти - с достаточно большим объемом - на практике часто 20 г - и анализируется. Качество анализа качества смеси зависит от многих параметров, но особенно от количества проб и выбранного объема образца. Особенно важно разделить или порционировать кучи проб таким образом, чтобы избежать сегрегации.

Оценка процесса для новых разработанных типов продукции

Ситуации, которые могут возникнуть, часто возникают, когда новый тип продукта или процесс вводится в эксплуатацию, или когда новый мишер вводится в эксплуатацию. Человек, занимающийся мишфуттером, должен знать, как его гомогенизация в период мишрейта влияет на его здоровье и как долго он должен мишшетировать, чтобы добиться такого высокого мишгюте. Для того чтобы это понять, можно сделать следующее: Die Probenahme wird wie oben beschrieben nach weiteren kurzen Mischzeiten wiederholt. Beispielsweise werden die ersten zehn Proben nach etwa 180 Sekunden, die zweiten zehn Proben nach weiteren 30 Sekunden Mischzeit usw. entnommen.

Im Falle eines umfassend getesteten Mischers gilt seine universelle Mischeffizienz als validiert. Кроме того, можно проводить зондирование во время вращения измерительного прибора с помощью тотально свободного зонда. Это касается и Rückstellproben.

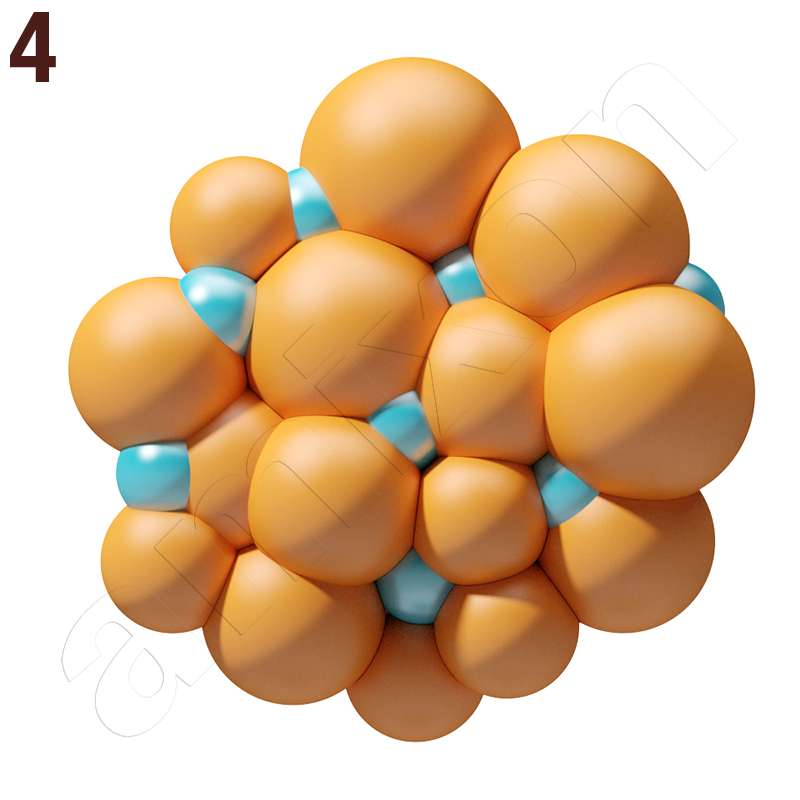

Чтобы достичь высокого уровня непонимания, масштабный коридор также должен сыграть свою роль. Опыт показал, что гомогенизация клеящих компонентов в исходном материале лучше всего происходит, когда частицы имеют размер от 200 до 500 микрометров. Если частицы слишком малы, их трудно дозировать и контролировать, их можно поместить в фильтрующий фильтр или поместить более крупные частицы и таким образом добиться более равномерного распределения.

Ситуации, которые могут возникнуть, часто возникают, когда новый тип продукта или процесс вводится в эксплуатацию, или когда новый мишер вводится в эксплуатацию. Человек, занимающийся мишфуттером, должен знать, как его гомогенизация в период мишрейта влияет на его здоровье и как долго он должен мишшетировать, чтобы добиться такого высокого мишгюте. Для того чтобы это понять, можно сделать следующее: Die Probenahme wird wie oben beschrieben nach weiteren kurzen Mischzeiten wiederholt. Beispielsweise werden die ersten zehn Proben nach etwa 180 Sekunden, die zweiten zehn Proben nach weiteren 30 Sekunden Mischzeit usw. entnommen.

Im Falle eines umfassend getesteten Mischers gilt seine universelle Mischeffizienz als validiert. Кроме того, можно проводить зондирование во время вращения измерительного прибора с помощью тотально свободного зонда. Это касается и Rückstellproben.

Чтобы достичь высокого уровня непонимания, масштабный коридор также должен сыграть свою роль. Опыт показал, что гомогенизация клеящих компонентов в исходном материале лучше всего происходит, когда частицы имеют размер от 200 до 500 микрометров. Если частицы слишком малы, их трудно дозировать и контролировать, их можно поместить в фильтрующий фильтр или поместить более крупные частицы и таким образом добиться более равномерного распределения.

Порошки-заменители молока для телят обогащены жиром и питательными веществами

Если телят отделяют от коровы-матери в зрелом возрасте, вымя коровы-матери уже недоступно для питания. Специальные сухие производные молока обогащены жиром, микроэлементами и витаминами. Готовая смесь расфасовывается в небольшие емкости. Продукт суспендируется или растворяется в воде по мере необходимости и является особенно питательным для молодого животного.

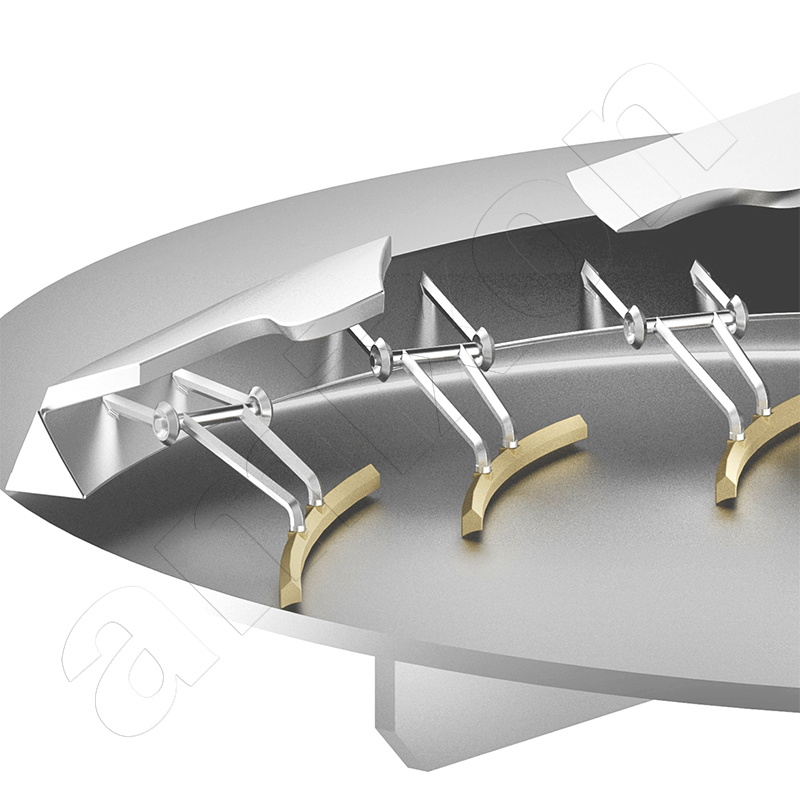

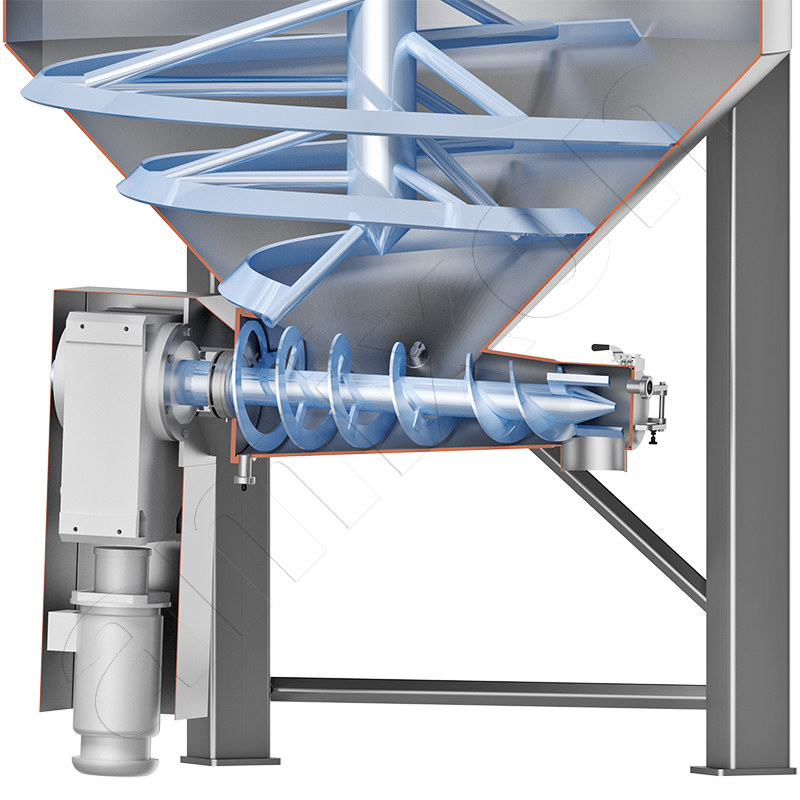

В двухвальном смесителе amixon® 3 м³ заменителя молока для телят обогащается большим количеством жира. Тем не менее, готовая смесь является свободно текучей. Разгрузочная арматура особенно велика для быстрого и тщательного опорожнения.

Если телят отделяют от коровы-матери в зрелом возрасте, вымя коровы-матери уже недоступно для питания. Специальные сухие производные молока обогащены жиром, микроэлементами и витаминами. Готовая смесь расфасовывается в небольшие емкости. Продукт суспендируется или растворяется в воде по мере необходимости и является особенно питательным для молодого животного.

В двухвальном смесителе amixon® 3 м³ заменителя молока для телят обогащается большим количеством жира. Тем не менее, готовая смесь является свободно текучей. Разгрузочная арматура особенно велика для быстрого и тщательного опорожнения.

Предотвращение перекрестного загрязнения при порционном смешивании

Чистота порций - чрезвычайно важное требование для точных смесей в кормлении животных. Например, микроактивные ингредиенты, полезные для коров, могут быть вредны для птицы. Поэтому очень важно доказать, что перекрестное загрязнение было в достаточной степени исключено. Испытание проводится так же, как и проверка качества смеси. После обычной партии смешивания смешивается другая партия - без активного ингредиента. При анализе этой партии «0» активный ингредиент может быть не обнаружен. Тест может проводиться как для смесителя, так и для всей системы: дозатора, конвейеров, бункера, измельчителя и т. д.

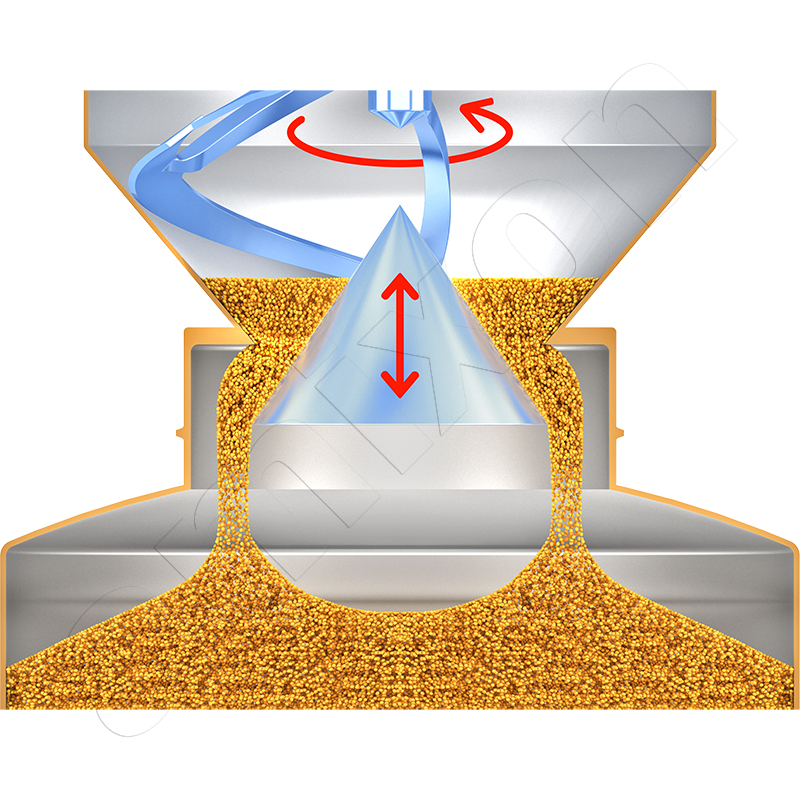

Требование к производству без загрязнений может быть выполнено только в том случае, если смеситель смешивает быстро и точно. Однако он также должен быстро и полностью опорожняться. Для этого amixon® разработал прецизионный смеситель KoneSlid®. Он смешивает за считанные секунды и так же быстро полностью опорожняется. Смесители KoneSlid® экономичны и малоизнашиваемы.

Чистота порций - чрезвычайно важное требование для точных смесей в кормлении животных. Например, микроактивные ингредиенты, полезные для коров, могут быть вредны для птицы. Поэтому очень важно доказать, что перекрестное загрязнение было в достаточной степени исключено. Испытание проводится так же, как и проверка качества смеси. После обычной партии смешивания смешивается другая партия - без активного ингредиента. При анализе этой партии «0» активный ингредиент может быть не обнаружен. Тест может проводиться как для смесителя, так и для всей системы: дозатора, конвейеров, бункера, измельчителя и т. д.

Требование к производству без загрязнений может быть выполнено только в том случае, если смеситель смешивает быстро и точно. Однако он также должен быстро и полностью опорожняться. Для этого amixon® разработал прецизионный смеситель KoneSlid®. Он смешивает за считанные секунды и так же быстро полностью опорожняется. Смесители KoneSlid® экономичны и малоизнашиваемы.

amixon® производит прецизионные смесители, реакторы, вакуумные сушилки для смешивания и ферментеры

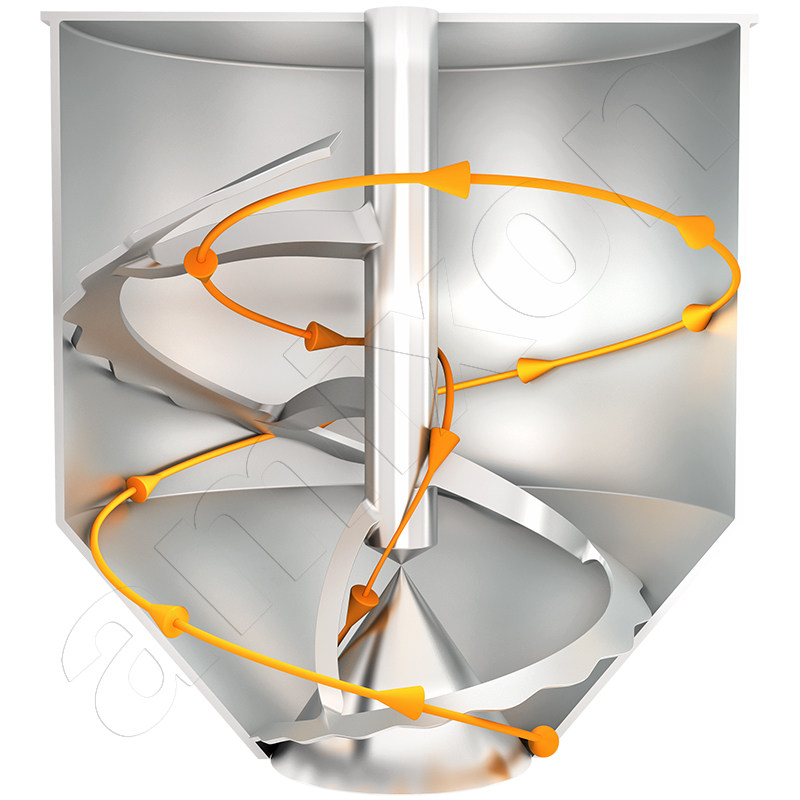

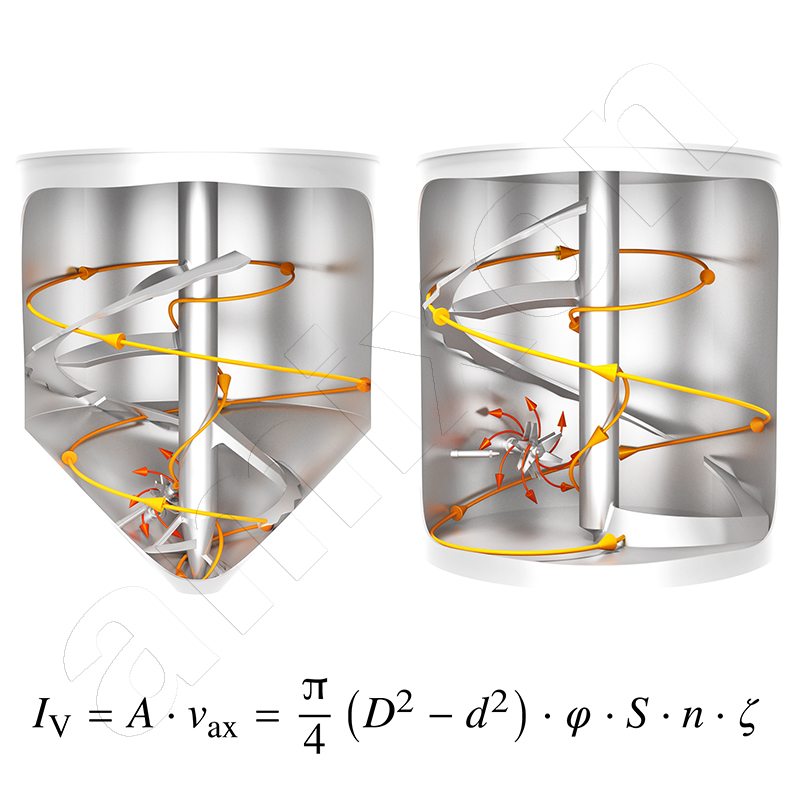

Спиральный смесительный инструмент вращается внутри цилиндро-конического смесительного сосуда. Смесительный инструмент SinConcave® имеет центральный привод и установлен в верхней части. Материал для смешивания подается сверху, а аппарат amixon® опорожняется под смесительной камерой. В конусе смесительной камеры открывается запорное устройство без мертвого пространства. Все детали, контактирующие с продуктом, тщательно сварены и отшлифованы, как и смесительный инструмент. Похожие на лопасти рычаги поддерживают спираль для смешивания (конструкция SinConcave®).

В качестве опции смесительный инструмент может быть полностью обогреваемым, в этом случае смесительный вал, рычаги и смесительная спираль имеют двойную стенку. Теплоноситель нагревает весь смесительный инструмент. В качестве теплоносителя может использоваться пар, вода или термомасло.

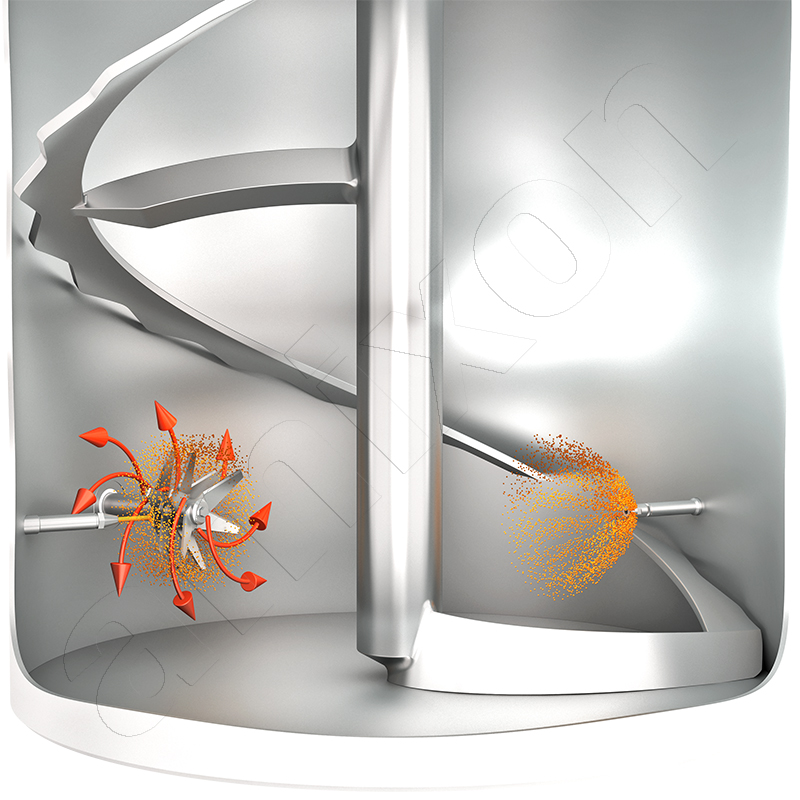

Смесительный инструмент создает общий поток без мертвого пространства. Иногда необходимо деагломерировать или особенно эффективно распределить жидкие добавки в порошке. В этом случае используются измельчающие инструменты или лопасти с высоким сдвигом, которые частично высвобождают высокую плотность энергии в порошке. Не имеет значения, является ли товар зернистым, пылевидным, волокнистым, сухим, влажным, пастообразным, жидким, хорошо или плохо текущим. Смесительный инструмент сконструирован таким образом, что все его содержимое циркулирует один раз после примерно четырех-пяти оборотов. Этот принцип течения также известен как котловой. Как правило, после нескольких оборотов происходит равномерное распределение всех компонентов по всей смесительной камере, и это называется идеальным качеством смешивания, которое на практике уже невозможно улучшить.

Однако разгрузочную арматуру без мертвого пространства можно заменить горизонтальным конвейером. Горизонтальные транспортеры всегда полезны, если выгрузка продукта должна быть дозированной.

используются ферментеры/реакторы amixon® :

- при стерилизации органических продуктов насыщенным паром

- при производстве пенициллинов или

- если необходимо провести ферментативную ферментацию

- если требуется особо бережная вакуумная сушка

- если пористые сыпучие материалы (гранулированные экструдаты) должны быть пропитаны глубоко в порах жидкостями с повышенной вязкостью. (В результате применения вакуума поры становятся свободными от газа. Последующее повышение давления стабилизирует пропитку).

Спиральный смесительный инструмент вращается внутри цилиндро-конического смесительного сосуда. Смесительный инструмент SinConcave® имеет центральный привод и установлен в верхней части. Материал для смешивания подается сверху, а аппарат amixon® опорожняется под смесительной камерой. В конусе смесительной камеры открывается запорное устройство без мертвого пространства. Все детали, контактирующие с продуктом, тщательно сварены и отшлифованы, как и смесительный инструмент. Похожие на лопасти рычаги поддерживают спираль для смешивания (конструкция SinConcave®).

В качестве опции смесительный инструмент может быть полностью обогреваемым, в этом случае смесительный вал, рычаги и смесительная спираль имеют двойную стенку. Теплоноситель нагревает весь смесительный инструмент. В качестве теплоносителя может использоваться пар, вода или термомасло.

Смесительный инструмент создает общий поток без мертвого пространства. Иногда необходимо деагломерировать или особенно эффективно распределить жидкие добавки в порошке. В этом случае используются измельчающие инструменты или лопасти с высоким сдвигом, которые частично высвобождают высокую плотность энергии в порошке. Не имеет значения, является ли товар зернистым, пылевидным, волокнистым, сухим, влажным, пастообразным, жидким, хорошо или плохо текущим. Смесительный инструмент сконструирован таким образом, что все его содержимое циркулирует один раз после примерно четырех-пяти оборотов. Этот принцип течения также известен как котловой. Как правило, после нескольких оборотов происходит равномерное распределение всех компонентов по всей смесительной камере, и это называется идеальным качеством смешивания, которое на практике уже невозможно улучшить.

Однако разгрузочную арматуру без мертвого пространства можно заменить горизонтальным конвейером. Горизонтальные транспортеры всегда полезны, если выгрузка продукта должна быть дозированной.

используются ферментеры/реакторы amixon® :

- при стерилизации органических продуктов насыщенным паром

- при производстве пенициллинов или

- если необходимо провести ферментативную ферментацию

- если требуется особо бережная вакуумная сушка

- если пористые сыпучие материалы (гранулированные экструдаты) должны быть пропитаны глубоко в порах жидкостями с повышенной вязкостью. (В результате применения вакуума поры становятся свободными от газа. Последующее повышение давления стабилизирует пропитку).

Концентрированные кормовые смеси составляют до 14 % кормов для скота

Времена, когда фермеры кормили свой скот и свиней исключительно за счет собственного производства травы, сена, зерна, свеклы и силоса, давно прошли. Сегодня корма, производимые самими хозяйствами, служат лишь в качестве «основного корма». Кроме того, не обойтись без так называемых «концентрированных кормов». Этим термином называют все корма с повышенной концентрацией питательных веществ и других добавок. Различают натуральные и комбинированные корма. К натуральным кормам с высокой концентрацией питательных веществ относятся жиры, соевый шрот и мелассовая пульпа - остаточный продукт переработки сахарной свеклы.

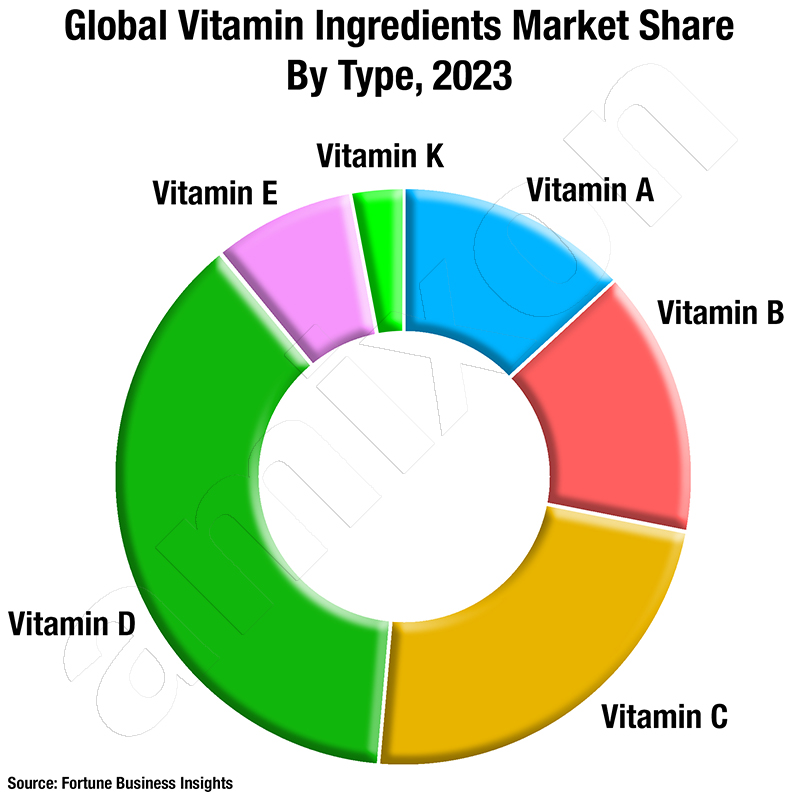

Термин «комбикорм» относится к смеси двух кормовых материалов. Однако современные комбикорма на самом деле представляют собой очень сложные составы, которые состоят из нескольких отдельных кормов и добавок и таким образом индивидуально удовлетворяют специфические текущие потребности в питании различных животных. Типичный комбикорм сегодня состоит в среднем из восьми-двенадцати кормовых материалов и до 15 добавок. Наиболее важными по количеству кормовыми материалами являются различные виды зерна, такие как пшеница, ячмень и кукуруза, затем рапс и соевый шрот. Кормовые добавки - это минералы, витамины, аминокислоты, микроэлементы и ферменты.

По последним данным Ассоциации немецких фермеров, на долю кормовых смесей в Германии приходится около 14 процентов кормов для скота. 54 процента приходится на основные корма и 32 процента - на натуральные корма. По данным Немецкой ассоциации производителей кормов для животных, в 2020 году в стране было произведено 24,1 миллиона тонн комбикормов, 9,8 миллиона тонн для свиней, 6,9 миллиона тонн для крупного рогатого скота и 6,4 миллиона тонн для птицы.

Немецкая кормовая промышленность характеризуется наличием средних компаний. На конец 2020 года в стране насчитывалось 287 производителей комбикормов с оборотом 6,8 миллиарда евро. Основное внимание уделяется северу Германии. На юге спрос на комбикорма ниже, поскольку там меньше поголовье скота.

Времена, когда фермеры кормили свой скот и свиней исключительно за счет собственного производства травы, сена, зерна, свеклы и силоса, давно прошли. Сегодня корма, производимые самими хозяйствами, служат лишь в качестве «основного корма». Кроме того, не обойтись без так называемых «концентрированных кормов». Этим термином называют все корма с повышенной концентрацией питательных веществ и других добавок. Различают натуральные и комбинированные корма. К натуральным кормам с высокой концентрацией питательных веществ относятся жиры, соевый шрот и мелассовая пульпа - остаточный продукт переработки сахарной свеклы.

Термин «комбикорм» относится к смеси двух кормовых материалов. Однако современные комбикорма на самом деле представляют собой очень сложные составы, которые состоят из нескольких отдельных кормов и добавок и таким образом индивидуально удовлетворяют специфические текущие потребности в питании различных животных. Типичный комбикорм сегодня состоит в среднем из восьми-двенадцати кормовых материалов и до 15 добавок. Наиболее важными по количеству кормовыми материалами являются различные виды зерна, такие как пшеница, ячмень и кукуруза, затем рапс и соевый шрот. Кормовые добавки - это минералы, витамины, аминокислоты, микроэлементы и ферменты.

По последним данным Ассоциации немецких фермеров, на долю кормовых смесей в Германии приходится около 14 процентов кормов для скота. 54 процента приходится на основные корма и 32 процента - на натуральные корма. По данным Немецкой ассоциации производителей кормов для животных, в 2020 году в стране было произведено 24,1 миллиона тонн комбикормов, 9,8 миллиона тонн для свиней, 6,9 миллиона тонн для крупного рогатого скота и 6,4 миллиона тонн для птицы.

Немецкая кормовая промышленность характеризуется наличием средних компаний. На конец 2020 года в стране насчитывалось 287 производителей комбикормов с оборотом 6,8 миллиарда евро. Основное внимание уделяется северу Германии. На юге спрос на комбикорма ниже, поскольку там меньше поголовье скота.

Тенденция к созданию индивидуальных кормовых смесей

Несмотря на то, что в отрасли преобладают средние предприятия, рецептуры комбикормов постоянно совершенствуются с учетом данных научных разработок. При этом дифференциация проводится не только по видам, но и по назначению, стадии развития и производительности животных. Помимо этого важно учитывать различия пищеварительных систем и механизмов метаболизма, а также различия, касающиеся потребности в питательных веществах. В конце концов, корм должен нравиться животным на вкус и попадать из автоцистерны на силосный склад для однодневного использования, а затем к каждому отдельному животному без расслоения смеси. Поэтому нередко один производитель предлагает несколько сотен различных рецептур и составов комбикормов.

В отрасли разведения крупного рогатого скота существуют смеси, специально разработанные для телят, молодняка, молочных коров, откормочных быков и сухостойных коров (находящихся в фазе между двумя отелами). Например, к кормам для откормочных быков предъявляются следующие требования: высокий ежедневный прирост массы, высокая доля мышечного мяса, малое накопление жира, здоровый желудок крупного рогатого скота и малое количество потерь, вызванных заболеваниями. Однако основной корм обычно содержит слишком мало белка для быстрого наращивания мышечной массы. Кроме того, основной корм характеризуется низким содержанием минералов, витаминов и микроэлементов. Комбикорм для откормочных быков, разработанный в соответствии с этими потребностями, компенсирует эти недостатки.

Современные фермеры сначала проводят анализ основных кормов собственного производства. При этом вычисляется точное содержание в них питательных веществ (углеводов, жиров и белков), минералов (кальция, натрия, магния и т. д.) и микроэлементов (цинка, меди, йода и т. д.). Затем на основании характеристик основного корма подбирается точный состав комбикорма с учетом специфики конкретного фермерского хозяйства.

Несмотря на то, что анализ основных кормов изначально связан с затратами, в большинстве случаев они быстро окупаются, поскольку кормление с учетом специфики фермерского хозяйства делает работу животноводческой фермы экономически более выгодной. Поскольку все минералы и микроэлементы, включенные в состав комбикорма без необходимости, представляют собой источники затрат.

Несмотря на то, что в отрасли преобладают средние предприятия, рецептуры комбикормов постоянно совершенствуются с учетом данных научных разработок. При этом дифференциация проводится не только по видам, но и по назначению, стадии развития и производительности животных. Помимо этого важно учитывать различия пищеварительных систем и механизмов метаболизма, а также различия, касающиеся потребности в питательных веществах. В конце концов, корм должен нравиться животным на вкус и попадать из автоцистерны на силосный склад для однодневного использования, а затем к каждому отдельному животному без расслоения смеси. Поэтому нередко один производитель предлагает несколько сотен различных рецептур и составов комбикормов.

В отрасли разведения крупного рогатого скота существуют смеси, специально разработанные для телят, молодняка, молочных коров, откормочных быков и сухостойных коров (находящихся в фазе между двумя отелами). Например, к кормам для откормочных быков предъявляются следующие требования: высокий ежедневный прирост массы, высокая доля мышечного мяса, малое накопление жира, здоровый желудок крупного рогатого скота и малое количество потерь, вызванных заболеваниями. Однако основной корм обычно содержит слишком мало белка для быстрого наращивания мышечной массы. Кроме того, основной корм характеризуется низким содержанием минералов, витаминов и микроэлементов. Комбикорм для откормочных быков, разработанный в соответствии с этими потребностями, компенсирует эти недостатки.

Современные фермеры сначала проводят анализ основных кормов собственного производства. При этом вычисляется точное содержание в них питательных веществ (углеводов, жиров и белков), минералов (кальция, натрия, магния и т. д.) и микроэлементов (цинка, меди, йода и т. д.). Затем на основании характеристик основного корма подбирается точный состав комбикорма с учетом специфики конкретного фермерского хозяйства.

Несмотря на то, что анализ основных кормов изначально связан с затратами, в большинстве случаев они быстро окупаются, поскольку кормление с учетом специфики фермерского хозяйства делает работу животноводческой фермы экономически более выгодной. Поскольку все минералы и микроэлементы, включенные в состав комбикорма без необходимости, представляют собой источники затрат.

Точно подобранные корма для благополучия животных и защиты окружающей среды

Гибкое, индивидуальное производство кормов также позволяет адаптироваться к экстремальным погодным условиям. Например, летом молочные коровы могут страдать от теплового стресса. При температуре наружного воздуха всего 24 °C самочувствие животных ухудшается, они меньше едят и в итоге дают меньше молока. Во время летней жары полезно добавлять в корм коровам карбонат натрия.

Точно подобранная кормовая смесь может даже помочь защитить окружающую среду. Регулярное удобрение сельскохозяйственных угодий необходимо для получения высоких урожаев. Жидкий навоз, как правило, является хорошим удобрением, если его вносить правильно и умеренно. Но много - не всегда хорошо. Иногда фосфаты и азот, содержащиеся в нем, загрязняют нашу питьевую воду. Молочные коровы нуждаются в достаточном количестве фосфора. Дефицит фосфора приводит к снижению потребления корма, надоев и плодовитости. При переизбытке фосфора молочная корова реагирует повышенным выделением фосфатов. Поэтому грамотно сбалансированный состав компонентов также определяет качество навозной жижи как удобрения и помогает защитить пахотные земли и грунтовые воды. Например, производитель кормов для животных Agravis предлагает инструмент для расчета рациона под названием «Phokus», который позволяет целенаправленно снизить содержание фосфора в корме.

Ознакомьтесь с некоторыми заявлениями различных владельцев средних компаний, производящих корма, здесь.

Гибкое, индивидуальное производство кормов также позволяет адаптироваться к экстремальным погодным условиям. Например, летом молочные коровы могут страдать от теплового стресса. При температуре наружного воздуха всего 24 °C самочувствие животных ухудшается, они меньше едят и в итоге дают меньше молока. Во время летней жары полезно добавлять в корм коровам карбонат натрия.

Точно подобранная кормовая смесь может даже помочь защитить окружающую среду. Регулярное удобрение сельскохозяйственных угодий необходимо для получения высоких урожаев. Жидкий навоз, как правило, является хорошим удобрением, если его вносить правильно и умеренно. Но много - не всегда хорошо. Иногда фосфаты и азот, содержащиеся в нем, загрязняют нашу питьевую воду. Молочные коровы нуждаются в достаточном количестве фосфора. Дефицит фосфора приводит к снижению потребления корма, надоев и плодовитости. При переизбытке фосфора молочная корова реагирует повышенным выделением фосфатов. Поэтому грамотно сбалансированный состав компонентов также определяет качество навозной жижи как удобрения и помогает защитить пахотные земли и грунтовые воды. Например, производитель кормов для животных Agravis предлагает инструмент для расчета рациона под названием «Phokus», который позволяет целенаправленно снизить содержание фосфора в корме.

Ознакомьтесь с некоторыми заявлениями различных владельцев средних компаний, производящих корма, здесь.

Разработка рецептов и процессов

При смешивании кормов очень важно равномерное распределение отдельных компонентов. Это связано с тем, что отдельное животное получает лишь минимальную часть порции. И эта доля в идеале должна иметь абсолютно одинаковый состав для каждого животного на ферме. Это относится и к каждому отдельному рациону, даже если некоторые микроэлементы были добавлены в него в крайне малых количествах. Кормосмесители должны быть способны равномерно распределять очень мелкие массовые фракции в измельченном зерне. В промышленности требования к количественному составу формулируются как 1 к 10 000 - 1 к 100 000. Это требование, а не мера качества смешивания.

Корма являются массовым продуктом, и производители кормов выпускают их с очень низкой нормой прибыли. В связи с этим еще одним требованием является то, что время пребывания смеси в смесителе - даже на заводе - должно быть как можно меньше. Нередко партия смешивания длится всего четыре-шесть минут. За это время в смеситель загружаются все компоненты, входящие в рецептуру, он перемешивается, опорожняется и закрывается устройство для опорожнения. Такой короткий цикл смешивания для смесителя объемом 12 м³ требует особых характеристик смесителя.

Взаимосвязь между разработкой рецепта, подачей компонентов, их взвешиванием, гомогенизацией смесителя и поглощающей способностью последующих устройств требует от оператора большого опыта. В конечном итоге энергетический баланс также должен быть правильным. Каждое устройство для внутренней логистики сыпучих материалов и подготовки продукта должно получать электроэнергию, подвержено износу и увеличивает стоимость подачи смесителя.

При смешивании кормов очень важно равномерное распределение отдельных компонентов. Это связано с тем, что отдельное животное получает лишь минимальную часть порции. И эта доля в идеале должна иметь абсолютно одинаковый состав для каждого животного на ферме. Это относится и к каждому отдельному рациону, даже если некоторые микроэлементы были добавлены в него в крайне малых количествах. Кормосмесители должны быть способны равномерно распределять очень мелкие массовые фракции в измельченном зерне. В промышленности требования к количественному составу формулируются как 1 к 10 000 - 1 к 100 000. Это требование, а не мера качества смешивания.

Корма являются массовым продуктом, и производители кормов выпускают их с очень низкой нормой прибыли. В связи с этим еще одним требованием является то, что время пребывания смеси в смесителе - даже на заводе - должно быть как можно меньше. Нередко партия смешивания длится всего четыре-шесть минут. За это время в смеситель загружаются все компоненты, входящие в рецептуру, он перемешивается, опорожняется и закрывается устройство для опорожнения. Такой короткий цикл смешивания для смесителя объемом 12 м³ требует особых характеристик смесителя.

Взаимосвязь между разработкой рецепта, подачей компонентов, их взвешиванием, гомогенизацией смесителя и поглощающей способностью последующих устройств требует от оператора большого опыта. В конечном итоге энергетический баланс также должен быть правильным. Каждое устройство для внутренней логистики сыпучих материалов и подготовки продукта должно получать электроэнергию, подвержено износу и увеличивает стоимость подачи смесителя.

Выбор подходящего миксера

Однородность смеси часто описывается коэффициентом вариации (CV):

CV = (σ / μ) × 100 %.

- σ = стандартное отклонение концентрации компонента

- μ = среднее значение концентрации фракции компонентов

На практике идеальное качество смешивания можно определить следующим образом: Используется максимально подходящий прецизионный смеситель. Этот смеситель достигает минимально возможного коэффициента вариации CV.

Однородность, достигнутая с помощью этого прецизионного смесителя, больше не может быть улучшена на практике. Для многих порошковых смесей может быть достигнуто целевое значение CV < 5 %.

Чем более неоднороден состав порошка, тем хуже достижимое качество смешивания. Образец смеси для анализа должен составлять часть порции, используемой конечным пользователем.

--

Прецизионные смесители - с горизонтально или вертикально вращающимися смесительными инструментами - без проблем удовлетворяют критериям качества смешивания кормовых смесей. Однако существуют значительные различия в

- время смешивания

- гибкость уровня заполнения

- степень опорожнения остатков

- очищаемость/доступность

- скорость опорожнения, а также

- потребность в мощности привода.

Чтобы выбрать подходящую систему смешивания, необходимо согласовать требования к пространству, занимаемому смесителем, с имеющимся на объекте пространством. amixon® может изготовить свои смесители на заказ. От низкопрофильных плоских версий до тонких версий, если доступное пространство для установки невелико. Кроме того, amixon® может изготовить смеситель любого желаемого размера с шагом в 100 литров. В остальных случаях действуют вышеупомянутые критерии «требований к смесителю». Типичные объемы партий для кормов для животных составляют от двух до шести тонн (примерно от 4 до 12 м³), а для минеральных смесей - от одной до трех тонн (примерно от 1 до 3 м³).

Однородность смеси часто описывается коэффициентом вариации (CV):

CV = (σ / μ) × 100 %.

- σ = стандартное отклонение концентрации компонента

- μ = среднее значение концентрации фракции компонентов

На практике идеальное качество смешивания можно определить следующим образом: Используется максимально подходящий прецизионный смеситель. Этот смеситель достигает минимально возможного коэффициента вариации CV.

Однородность, достигнутая с помощью этого прецизионного смесителя, больше не может быть улучшена на практике. Для многих порошковых смесей может быть достигнуто целевое значение CV < 5 %.

Чем более неоднороден состав порошка, тем хуже достижимое качество смешивания. Образец смеси для анализа должен составлять часть порции, используемой конечным пользователем.

--

Прецизионные смесители - с горизонтально или вертикально вращающимися смесительными инструментами - без проблем удовлетворяют критериям качества смешивания кормовых смесей. Однако существуют значительные различия в

- время смешивания

- гибкость уровня заполнения

- степень опорожнения остатков

- очищаемость/доступность

- скорость опорожнения, а также

- потребность в мощности привода.

Чтобы выбрать подходящую систему смешивания, необходимо согласовать требования к пространству, занимаемому смесителем, с имеющимся на объекте пространством. amixon® может изготовить свои смесители на заказ. От низкопрофильных плоских версий до тонких версий, если доступное пространство для установки невелико. Кроме того, amixon® может изготовить смеситель любого желаемого размера с шагом в 100 литров. В остальных случаях действуют вышеупомянутые критерии «требований к смесителю». Типичные объемы партий для кормов для животных составляют от двух до шести тонн (примерно от 4 до 12 м³), а для минеральных смесей - от одной до трех тонн (примерно от 1 до 3 м³).

Целевое дозирование и однородное распределение жидкостей

Кормовые смеси также содержат различные жидкие добавки, такие как жир, вода, аминокислоты, патока или витамины - ровно столько, сколько необходимо сельскохозяйственным животным. Кроме того, необходимо устранить содержание пыли и улучшить вкусовые качества.

Как правило, в порошкообразные корма добавляют лишь небольшое количество жидкости. Если жидкие добавки необходимы, важным критерием выбора является то, что смеситель должен как можно более равномерно смачивать все частицы.

В этом контексте интересно отметить, что при малом количестве жидкой добавки пористость ворса немного увеличивается, сыпучесть становится более рыхлой и свободной, объем смеси немного увеличивается, содержание пыли уменьшается, а текучесть немного улучшается. Однако быстро и равномерно увлажнить ворс с широким гранулометрическим составом - задача не из легких.

Кормовые смеси также содержат различные жидкие добавки, такие как жир, вода, аминокислоты, патока или витамины - ровно столько, сколько необходимо сельскохозяйственным животным. Кроме того, необходимо устранить содержание пыли и улучшить вкусовые качества.

Как правило, в порошкообразные корма добавляют лишь небольшое количество жидкости. Если жидкие добавки необходимы, важным критерием выбора является то, что смеситель должен как можно более равномерно смачивать все частицы.

В этом контексте интересно отметить, что при малом количестве жидкой добавки пористость ворса немного увеличивается, сыпучесть становится более рыхлой и свободной, объем смеси немного увеличивается, содержание пыли уменьшается, а текучесть немного улучшается. Однако быстро и равномерно увлажнить ворс с широким гранулометрическим составом - задача не из легких.

Последующая обработка под смесителем может сократить продолжительность технологического процесса

Если выбрано очень короткое время цикла, все жидкие добавки должны закачиваться в смеситель с соответствующей скоростью. По окончании короткого времени смешивания в двухвальном смесителе содержится однородный продукт. Однако при этом в нем все еще могут присутствовать отдельные агломераты (диаметром от 2 до 5 мм). Хотя эти влажные агломераты равномерно распределены по всей смесительной камере, они еще не полностью диспергированы в комбикорме. Для того чтобы полностью без остатка распределить их с помощью высокоскоростных режущих роторов, процесс смешивания пришлось бы продлить, несмотря на то что необходимое качество смешения уже было достигнуто. В данном случае метод с последующей обработкой показал себя как более энергосберегающий.

Для полного измельчения агломератов целесообразно установить под смесителем так называемый финишер. Смесь проходит через финишер непрерывно, с высокой массовой расходом. Удельные потребление энергии минимальны. Благодаря этому, все жидкие компоненты будут в правильной пропорции присутствовать даже в наименьших объемных частях смеси.

Если выбрано очень короткое время цикла, все жидкие добавки должны закачиваться в смеситель с соответствующей скоростью. По окончании короткого времени смешивания в двухвальном смесителе содержится однородный продукт. Однако при этом в нем все еще могут присутствовать отдельные агломераты (диаметром от 2 до 5 мм). Хотя эти влажные агломераты равномерно распределены по всей смесительной камере, они еще не полностью диспергированы в комбикорме. Для того чтобы полностью без остатка распределить их с помощью высокоскоростных режущих роторов, процесс смешивания пришлось бы продлить, несмотря на то что необходимое качество смешения уже было достигнуто. В данном случае метод с последующей обработкой показал себя как более энергосберегающий.

Для полного измельчения агломератов целесообразно установить под смесителем так называемый финишер. Смесь проходит через финишер непрерывно, с высокой массовой расходом. Удельные потребление энергии минимальны. Благодаря этому, все жидкие компоненты будут в правильной пропорции присутствовать даже в наименьших объемных частях смеси.

amixon® - это прецизионные смесители с вертикально установленными смесительными валами

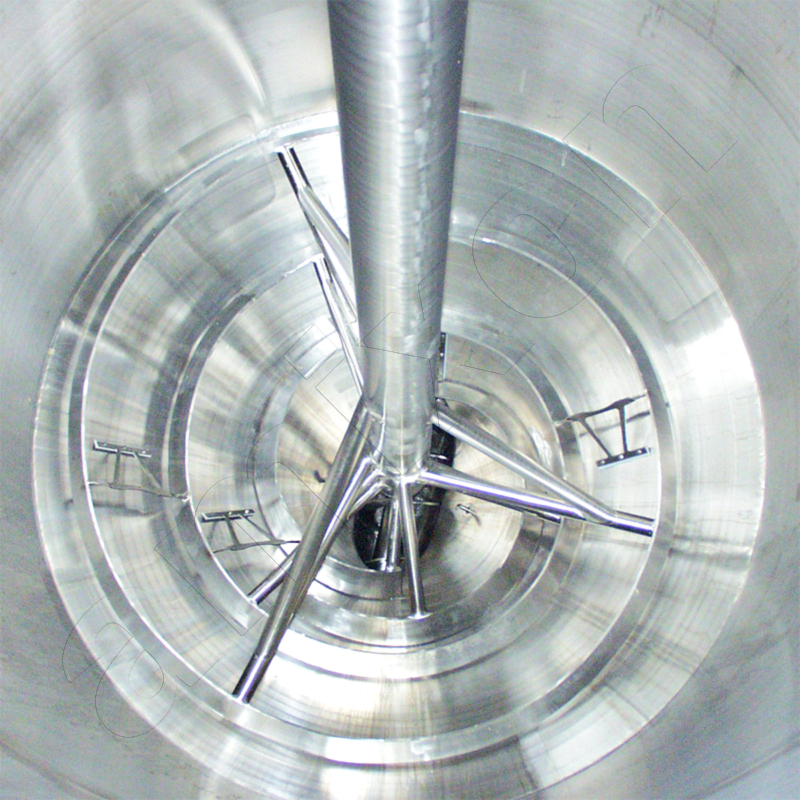

Спиральный смесительный инструмент вращается внутри цилиндрического смесительного сосуда, который приводится в движение и устанавливается в центре и только в верхней части. Материал для смешивания подается сверху, а опорожнение смесителя происходит снизу путем открытия заслонки, которая закрывается копланарно уровню пола смесительной камеры. Это свободная от мертвого пространства заслонка, которая открывается и закрывается электропневматически внутри сопла. Все детали, контактирующие с продуктом, тщательно сварены и отшлифованы, как и смесительный инструмент. Лопатообразные рычаги поддерживают спираль смесительного инструмента, которая здесь выполнена в «вогнутом дизайне».

По желанию смесительный инструмент может быть полностью обогреваемым, в этом случае вал смесительного инструмента, рычаги и спираль смесительного инструмента имеют двойную рубашку. Теплоноситель нагревает весь смесительный инструмент. В качестве теплоносителя могут использоваться пар, вода или термомасло. Смесительный инструмент генерирует общий поток, доминирующий над пространством, без мертвых зон. Иногда необходимо деагломерировать или особенно эффективно распределить жидкие добавки в порошке. В этом случае используются измельчающие инструменты или лопасти высокого сдвига, которые частично высвобождают высокую плотность энергии в порошке, независимо от того, является ли товар зернистым, пылевидным, волокнистым, сухим, влажным, пастообразным, жидким, хорошо или плохо текущим. Конструкция смесительного инструмента такова, что он перемещает все содержимое один раз примерно после четырех-пяти оборотов. Этот принцип течения также известен как течь в чаше. Как правило, после нескольких оборотов происходит однородное равномерное распределение всех компонентов по всей камере смешивания, что называется идеальным качеством смешивания, которое невозможно улучшить на практике.

Спиральный смесительный инструмент вращается внутри цилиндрического смесительного сосуда, который приводится в движение и устанавливается в центре и только в верхней части. Материал для смешивания подается сверху, а опорожнение смесителя происходит снизу путем открытия заслонки, которая закрывается копланарно уровню пола смесительной камеры. Это свободная от мертвого пространства заслонка, которая открывается и закрывается электропневматически внутри сопла. Все детали, контактирующие с продуктом, тщательно сварены и отшлифованы, как и смесительный инструмент. Лопатообразные рычаги поддерживают спираль смесительного инструмента, которая здесь выполнена в «вогнутом дизайне».

По желанию смесительный инструмент может быть полностью обогреваемым, в этом случае вал смесительного инструмента, рычаги и спираль смесительного инструмента имеют двойную рубашку. Теплоноситель нагревает весь смесительный инструмент. В качестве теплоносителя могут использоваться пар, вода или термомасло. Смесительный инструмент генерирует общий поток, доминирующий над пространством, без мертвых зон. Иногда необходимо деагломерировать или особенно эффективно распределить жидкие добавки в порошке. В этом случае используются измельчающие инструменты или лопасти высокого сдвига, которые частично высвобождают высокую плотность энергии в порошке, независимо от того, является ли товар зернистым, пылевидным, волокнистым, сухим, влажным, пастообразным, жидким, хорошо или плохо текущим. Конструкция смесительного инструмента такова, что он перемещает все содержимое один раз примерно после четырех-пяти оборотов. Этот принцип течения также известен как течь в чаше. Как правило, после нескольких оборотов происходит однородное равномерное распределение всех компонентов по всей камере смешивания, что называется идеальным качеством смешивания, которое невозможно улучшить на практике.

Минеральные смеси с микроэлементами и витаминами

Минеральные добавки - это особая форма кормовых добавок. Они добавляются в небольших пропорциях в комбикорм сельскохозяйственных животных. Формулы специально разработаны с учетом потребностей крупного рогатого скота, свиней, лошадей и птицы. Это смеси извести и активных ингредиентов, содержащие железо, витамин С, кальций, цинк, йод, медь, селен, хром, фтор, калий, натрий, магний или фосфор. Поскольку они выступают в качестве второстепенных активных ингредиентов в комбикорме, они должны быть особенно однородными и легко распределяться. Чтобы сделать их малопылящими, их иногда инкапсулируют или агломерируют. Для этих продуктов также необходимо получить продукт без комков и пыли при высочайшем качестве смешивания.

Независимо от того, какой смеситель amixon® используется - одновальный или двухвальный - всегда достигается идеальное качество смешивания. Единственное различие между этими двумя типами смесителей заключается в требуемом времени смешивания и соответствующих затратах энергии.

Если необходимо минимизировать энергозатраты, то двухвальному смесителю нет альтернативы (за исключением смесителя KoneSlid® ). Это:

- достигается идеальное качество смешивания за очень короткое время

- особенно бережное перемешивание с минимальными затратами энергии

- имеет низкую и очень компактную конструкцию

- может работать с различными уровнями наполнения

- имеет особенно хорошую доступность и идеально гигиенично изготовлен

- подходит для всех типов сухих, влажных и взвешенных продуктов

- обеспечивает особенно хорошее опорожнение остатков

- имеет несколько дополнительных разгрузочных патрубков

- как и все смесители amixon®, имеет вал смесителя, который поддерживается и приводится в движение только сверху.

Минеральные добавки - это особая форма кормовых добавок. Они добавляются в небольших пропорциях в комбикорм сельскохозяйственных животных. Формулы специально разработаны с учетом потребностей крупного рогатого скота, свиней, лошадей и птицы. Это смеси извести и активных ингредиентов, содержащие железо, витамин С, кальций, цинк, йод, медь, селен, хром, фтор, калий, натрий, магний или фосфор. Поскольку они выступают в качестве второстепенных активных ингредиентов в комбикорме, они должны быть особенно однородными и легко распределяться. Чтобы сделать их малопылящими, их иногда инкапсулируют или агломерируют. Для этих продуктов также необходимо получить продукт без комков и пыли при высочайшем качестве смешивания.

Независимо от того, какой смеситель amixon® используется - одновальный или двухвальный - всегда достигается идеальное качество смешивания. Единственное различие между этими двумя типами смесителей заключается в требуемом времени смешивания и соответствующих затратах энергии.

Если необходимо минимизировать энергозатраты, то двухвальному смесителю нет альтернативы (за исключением смесителя KoneSlid® ). Это:

- достигается идеальное качество смешивания за очень короткое время

- особенно бережное перемешивание с минимальными затратами энергии

- имеет низкую и очень компактную конструкцию

- может работать с различными уровнями наполнения

- имеет особенно хорошую доступность и идеально гигиенично изготовлен

- подходит для всех типов сухих, влажных и взвешенных продуктов

- обеспечивает особенно хорошее опорожнение остатков

- имеет несколько дополнительных разгрузочных патрубков

- как и все смесители amixon®, имеет вал смесителя, который поддерживается и приводится в движение только сверху.

Критерии требований к смесителю (примерный список), которые должны быть определены и взвешены индивидуально для каждого случая необходимости:

Список является примерным и должен быть дополнен индивидуально.

- Наличие/отсутствие сильно различающихся уровней заполнения

- Требуется/не требуется смешивание с учетом содержания частиц

- Необходимо/не необходимо распределение жидкости даже при низком уровне заполнения

- Требуется/не требуется особо бережное распределение жидкости/....

- Требуется интенсивная деагломерация и особенно быстрое распределение жидкости/....

- Требуется очень быстрое опорожнение остатков/....

- Желательно медленное или прерывистое полное опорожнение/....

- Наилучшее опорожнение остатков/....

- Желательно выгрузка в несколько разливочных машин по выбору или одновременно /....

- Желательно минимальное потребление энергии/....

- Требуется специальная защита от износа/....

- Смеситель также может использоваться для разработки процессов и продуктов, поэтому он особенно универсален/....

- Преимущественно монопроизводство/....

- Различные задачи по смешиванию должны выполняться в быстрой последовательности без промежуточной очистки/....

- Большая дверца для гигиенического контроля: эргономичная доступность для быстрой сухой уборки/....

- Быстрая влажная уборка и сушка должны проводиться часто/....

- Жидкости должны быть пропитаны в гранулах/....

- Требуется герметичность смесительной камеры под давлением или вакуумом/....

- Готовая смесь выпускается с различной насыпной плотностью: от .... кг/дм³ до .... кг/дм³.

- Смесь должна быть темперирована в смесителе/....

- Газирование (инертный газ для увеличения минимального срока хранения) должно происходить в смесителе/....

- .....

- ....

Список является примерным и должен быть дополнен индивидуально.

- Наличие/отсутствие сильно различающихся уровней заполнения

- Требуется/не требуется смешивание с учетом содержания частиц

- Необходимо/не необходимо распределение жидкости даже при низком уровне заполнения

- Требуется/не требуется особо бережное распределение жидкости/....

- Требуется интенсивная деагломерация и особенно быстрое распределение жидкости/....

- Требуется очень быстрое опорожнение остатков/....

- Желательно медленное или прерывистое полное опорожнение/....

- Наилучшее опорожнение остатков/....

- Желательно выгрузка в несколько разливочных машин по выбору или одновременно /....

- Желательно минимальное потребление энергии/....

- Требуется специальная защита от износа/....

- Смеситель также может использоваться для разработки процессов и продуктов, поэтому он особенно универсален/....

- Преимущественно монопроизводство/....

- Различные задачи по смешиванию должны выполняться в быстрой последовательности без промежуточной очистки/....

- Большая дверца для гигиенического контроля: эргономичная доступность для быстрой сухой уборки/....

- Быстрая влажная уборка и сушка должны проводиться часто/....

- Жидкости должны быть пропитаны в гранулах/....

- Требуется герметичность смесительной камеры под давлением или вакуумом/....

- Готовая смесь выпускается с различной насыпной плотностью: от .... кг/дм³ до .... кг/дм³.

- Смесь должна быть темперирована в смесителе/....

- Газирование (инертный газ для увеличения минимального срока хранения) должно происходить в смесителе/....

- .....

- ....

© Copyright by amixon GmbH