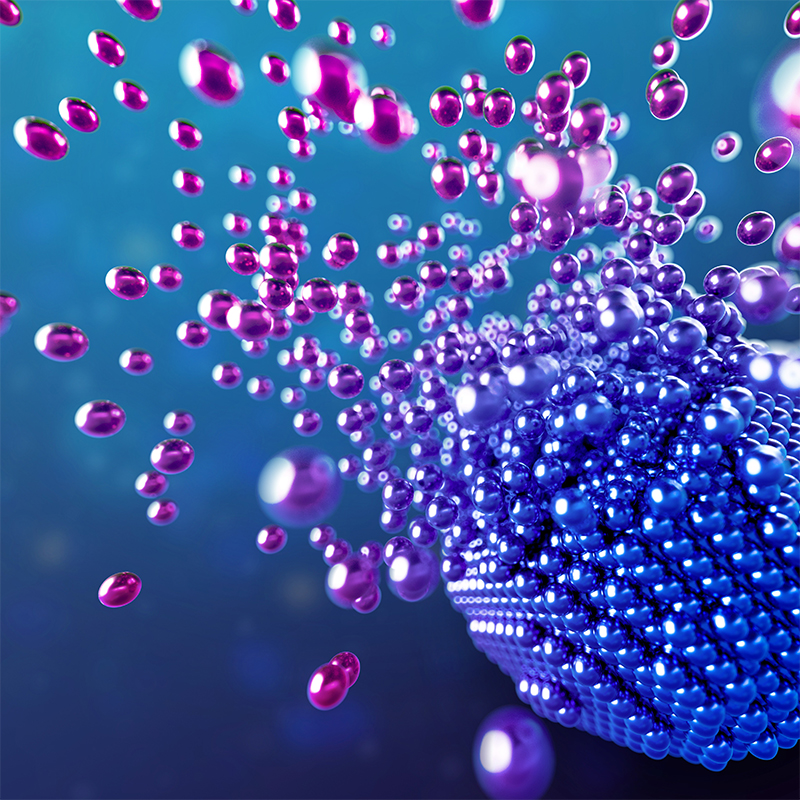

Diffusione e drogaggio per materiali nanostrutturati

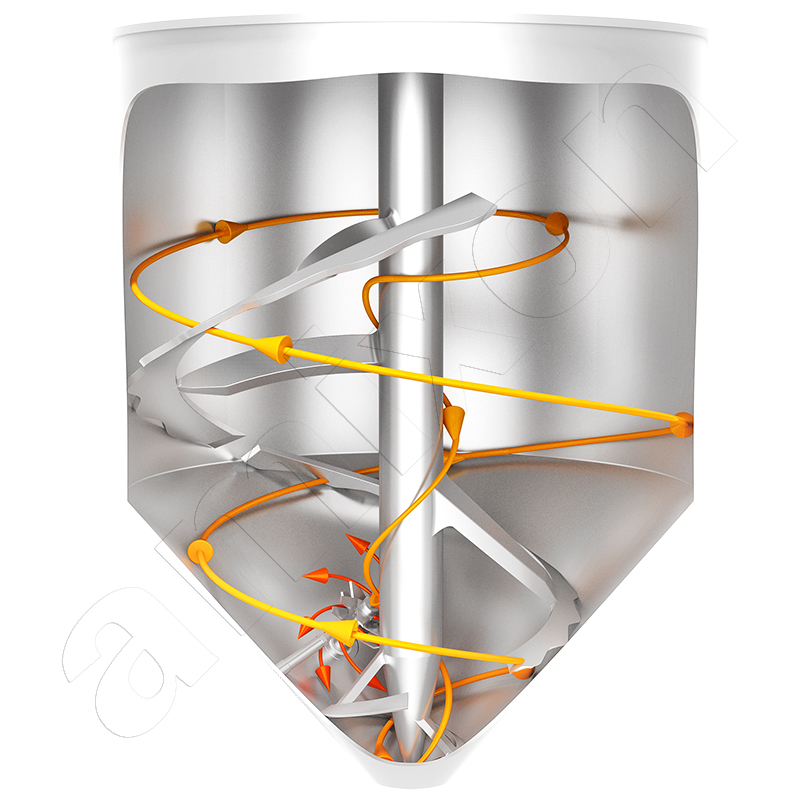

Omogeneizzazione attraverso il cambio di passo generato meccanicamente

Questo blog post parla di come un miscelatore può modificare i materiali in polvere per diffusione. Le polveri possono essere secche, umide o in sospensione. Le apparecchiature di processo amixon® sono progettate per pressioni e temperature elevate. Questo favorisce la diffusione.

Nelle macchine di miscelazione a funzionamento dinamico, le sostanze vengono omogeneizzate facendole scorrere e tagliandole attraverso gli strumenti di miscelazione. Le operazioni di miscelazione possono avere diversi gradi di difficoltà, a seconda del tipo e della fluidità delle sostanze da miscelare. La miscelazione di materiali sfusi nanodispersi senza spazi morti è impegnativa, poiché le proprietà reologiche sono simili a quelle dei materiali umidi appiccicosi.

Le differenze di concentrazione sono compensate dalla diffusione

Sebbene i gas in un recipiente chiuso sembrino a riposo, le molecole di gas compiono movimenti minimi a zig-zag l'una contro l'altra ed eccitano le molecole di gas nelle loro vicinanze. La forza dei movimenti a zig-zag e dello scambio di impulsi dipende dalla temperatura prevalente. Questi micromovimenti delle molecole si arrestano solo se il gas viene raffreddato fino allo zero assoluto, cioè a meno 273,15 °C.

Se in un contenitore sono presenti gas di densità o temperatura diversa, l'omogeneizzazione avviene automaticamente. I diversi gas si diffondono l'uno nell'altro. Ciò è dovuto all'elevata efficienza della diffusione del gas. La diffusione è un trasporto di massa. Compensa le differenze di concentrazione come la densità, la temperatura e la pressione.

Anche i liquidi di diversa densità si mescolano automaticamente per diffusione, ma questo processo di omogeneizzazione richiede molto più tempo rispetto ai gas.

Ci vuole ancora più tempo quando i solidi si diffondono l'uno nell'altro.

La velocità di diffusione

Adolf Fick, fisiologo tedesco (1829-1921), descrisse la diffusione di sostanze attraverso un materiale con due formule. Essi affermano che la corrente di diffusione è proporzionale alla differenza di concentrazione ma opposta alla direzione del gradiente di concentrazione.

La lettera J è spesso utilizzata nella letteratura tecnica per indicare la densità di corrente di diffusione. Nella rappresentazione conforme al SI, la densità di corrente di diffusione è misurata in in (kg/(m²*s)). Ma è comune anche la rappresentazione "mol per metro quadro al secondo" (mol/(m²*s)).

(1) J = -D * (ΔC/Δx)

in questo modo è

J: il flusso di diffusione (massa o molecole per area e tempo)

D: il coefficiente di diffusione della sostanza nel materiale (m²/s)

ΔC: la differenza di concentrazione della sostanza sulla distanza ΔC/Δx: Gradiente di concentrazione

La seconda legge tiene conto del fatto che sia il coefficiente di diffusione sia il gradiente di concentrazione cambiano nel tempo a causa della distribuzione spaziale della concentrazione.

(2) ∂C/∂t = D * ∇²C

in questo modo è

∂C/∂t: la variazione della concentrazione nel tempo

∇²c: l'operatore di Laplaceperla variazionespaziale dellaconcentrazione

È inoltre possibile calcolare il coefficiente di diffusione D.

D = D0 * e (-Q/(R * T))

in questo modo è

D0: La costante di diffusione [m²/s] è una costante specifica del materiale.

Q: Energia di attivazione [kg * m2/s-2]

R: costante generale dei gas [J/(kg * K)].

T: Temperatura [K]

Trasporto di massa molto lento durante la diffusione solida: Il coefficiente di diffusione ha un valore di circa 10-5 m2/s per i gas, 10-10 m2/s per i liquidi e

10-20 m2/s per i solidi.

Forme efficienti di diffusione nella ceramica tecnica e nella metallurgia delle polveri

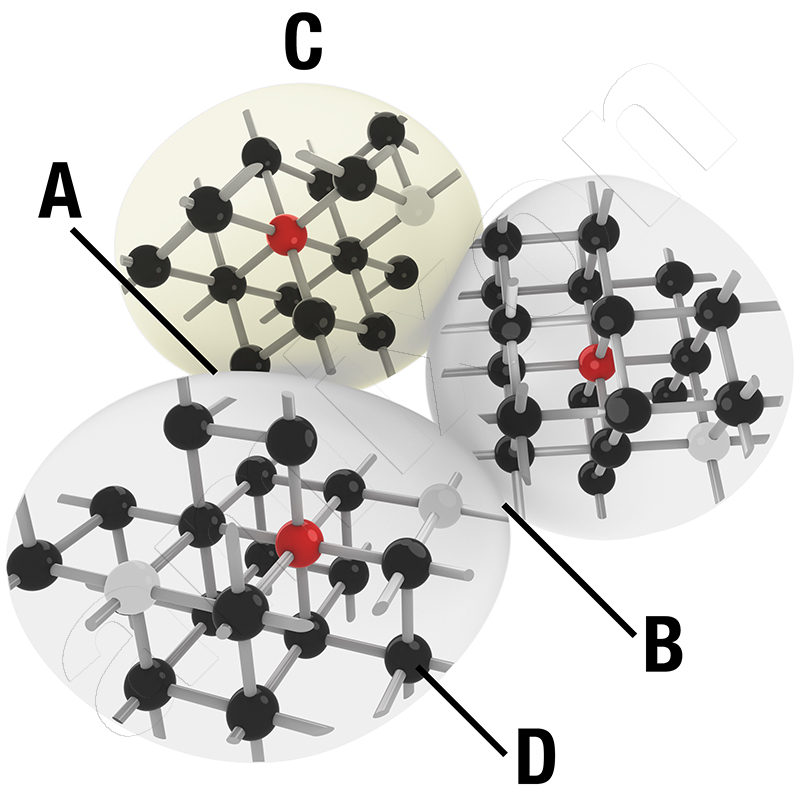

La diffusione gioca un ruolo importante nella metallurgia delle polveri quando sostanze estranee vengono pressate in forma finemente dispersa in un corpo sagomato. In questo caso, si parla di "lega meccanica".

La cosiddetta diffusione estranea avviene ai confini di fase, ai confini di grano e alle superfici della microstruttura. I gruppi atomici provenienti da aree a potenziale più elevato migrano lentamente verso aree a potenziale più basso. Questi processi sono tanto più intensi quanto più piccole sono le particelle strutturali coinvolte e quanto più sono pressate le une contro le altre.

La diffusione può essere un metodo adatto per drogare materiali ad alte prestazioni, introducendo atomi estranei in strutture reticolari disturbate. La diffusione è particolarmente forte quando i gradienti di concentrazione si incontrano sotto forma di polveri su scala nanometrica. Ciò avviene in particolare ai confini di fase e di grano.

La diffusione è quindi particolarmente forte,

se i prodotti sono presenti come dispersione nanofine.

se il gradiente di concentrazione è il più ampio possibile.

quando le temperature di processo sono elevate.

quando particelle/particelle ad alta concentrazione incontrano particelle/particelle a bassa concentrazione il più spesso possibile.

quando le particelle scivolano strettamente l'una sull'altra, senza essere circondate da una fase gassosa.

Diffusione accelerata nel reattore amixon®

a 1)

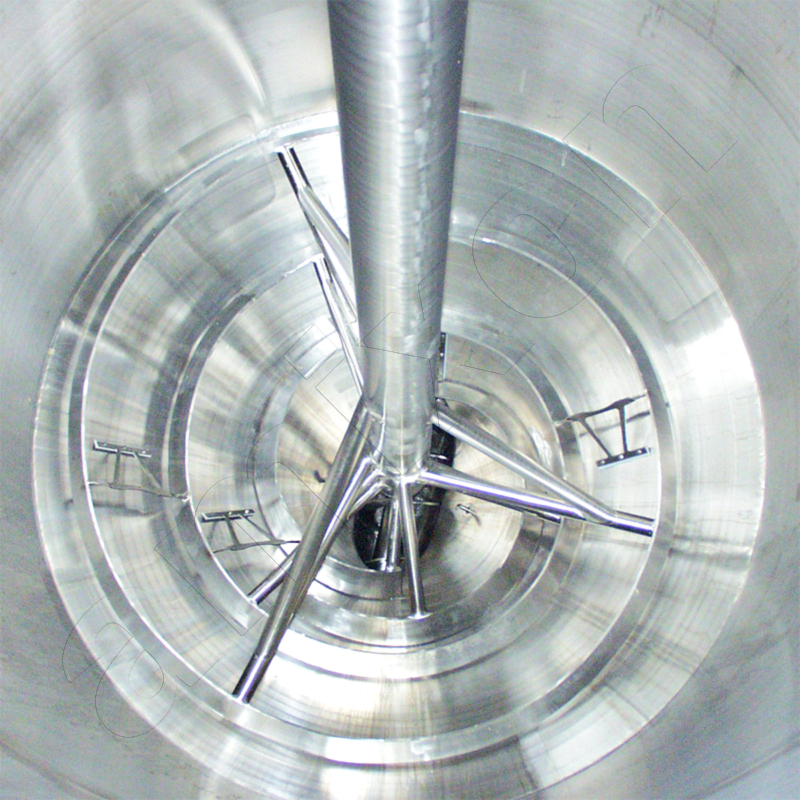

Il processo di miscelazione nel reattore amixon® è sempre privo di spazi morti ed efficiente, indipendentemente dalla velocità dell'utensile di miscelazione. Le proprietà di flusso dei materiali miscelati - secchi, umidi, bagnati o in sospensione - sono irrilevanti. Inoltre, la precisione di miscelazione è indipendente dal livello di riempimento.

a 2)

Nel reattore amixon® i componenti possono trovarsi in qualsiasi stato aggregato per diffondersi l'uno nell'altro: secco, liquido o gassoso.

a 3)

I reattori amixon® possono seguire curve di riscaldamento/raffreddamento predefinite entro pochi decimi di Kelvin. Fino a 350 °C. Gli attuali sviluppi di amixon® puntano addirittura a superare i 600°C.

a 4)

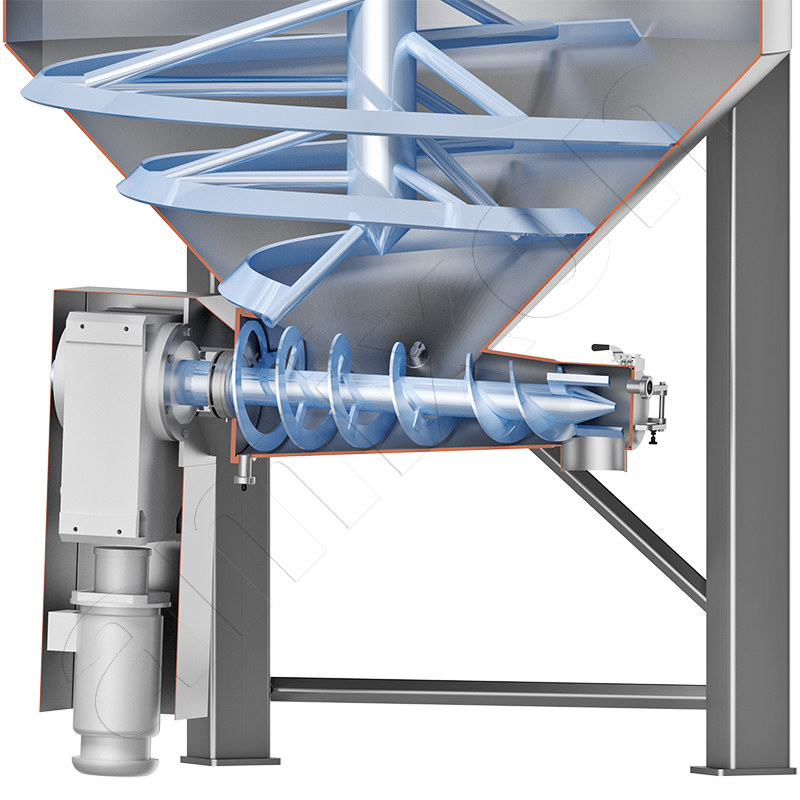

Il processo di miscelazione senza spazi morti assicura che le particelle/liquidi o i gas siano costantemente e casualmente in contatto tra loro. Un reattore di prova amixon® funziona con una sovrapressione fino a 25 bar. (Gli impianti di processo amixon® soddisfano i requisiti legali di TA Luft. Sono tecnicamente a tenuta, anche a temperature e pressioni elevate).

a 5)

Reazione solido-solido / diffusione: Nell'apparecchiatura amixon® è possibile generare un forte gradiente di concentrazione applicando un vuoto spinto. Nelle miscele monofase (senza fase gassosa), le particelle solide si sfregano strettamente tra loro, anche ad alte temperature.

Venite da noi con i vostri prodotti misti. Vi invitiamo a provarlo.

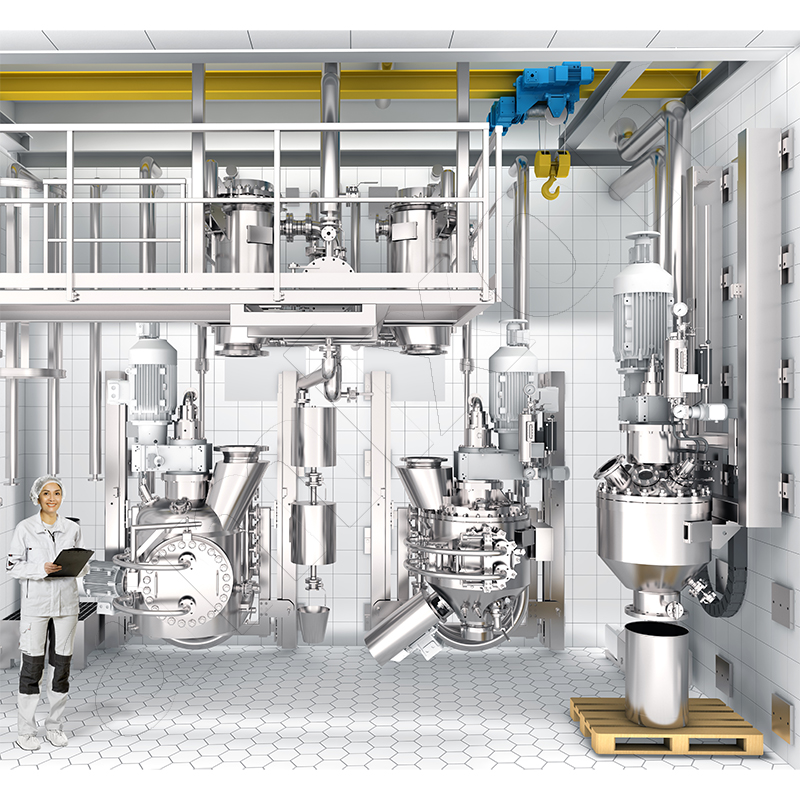

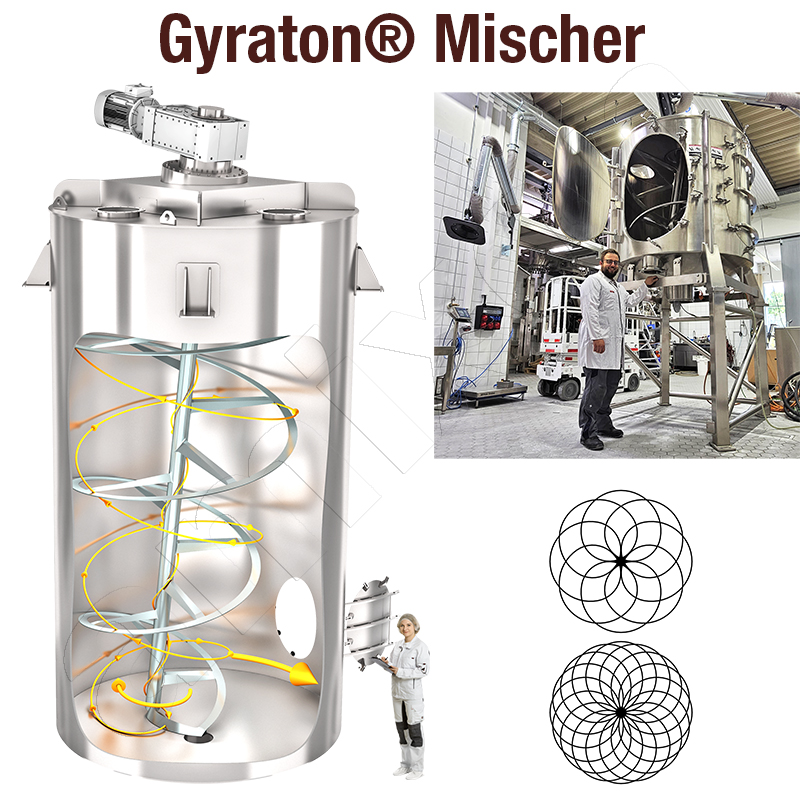

Miscelatore Gyraton® per l'omogeneizzazione di grandi lotti.

I materiali ad alte prestazioni vengono solitamente lavorati in piccoli lotti. Se si considera, ad esempio, la produzione di batterie, turbine eoliche, componenti per la trasmissione di energia o per la tecnologia delle comunicazioni o impianti di desalinizzazione dell'acqua marina, questi materiali sono richiesti in quantità sempre maggiori. Tuttavia, queste grandi masse di materiale devono essere omogenee.

È qui che amixon® può dare un contributo prezioso. I miscelatori Gyraton® possono omogeneizzare grandi quantità di materiale sfuso (70 m³) in lotti. Tuttavia, lo stesso miscelatore Gyraton® può anche miscelare in modo continuo. In entrambi i casi, le fluttuazioni della qualità possono essere compensate.

I miscelatori Gyraton® mescolano senza spazi morti, in modo omogeneo ed estremamente delicato, indipendentemente dalle proprietà del materiale sfuso. La potenza di azionamento di un miscelatore Gyraton® è molto bassa. I prodotti possono essere nanodispersi, agglomerati, secchi, umidi o bagnati.

© Copyright by amixon GmbH