Oberflächenvergrößerung

Augmentation de la surface

Dans le contexte des produits en vrac et des poudres, l'augmentation de la surface désigne le broyage de matières solides. Le broyage permet de transformer une matière solide grossière en un grand nombre de particules plus petites. Plus la taille des particules diminue, plus la surface spécifique, c'est-à-dire la surface librement accessible par rapport à la masse de la matière solide, augmente.

Dans le contexte des produits en vrac et des poudres, l'augmentation de la surface désigne le broyage de matières solides. Le broyage permet de transformer une matière solide grossière en un grand nombre de particules plus petites. Plus la taille des particules diminue, plus la surface spécifique, c'est-à-dire la surface librement accessible par rapport à la masse de la matière solide, augmente.

Le broyage peut être effectué à sec ou par voie humide. Le broyage à sec s'effectue sans milieu liquide. Lors du broyage par voie humide, les particules sont en suspension dans un liquide. Le choix du procédé de broyage dépend du matériau, de la finesse souhaitée et des conditions techniques du processus.

Il existe de nombreux types de machines pour le broyage des solides. Il s'agit notamment des concasseurs à grumeaux, des concasseurs à mâchoires à impact, des broyeurs à cylindres, des broyeurs à friction, des broyeurs à marteaux, des broyeurs à jet d'air, des broyeurs à boulets, des broyeurs à agitateur, des broyeurs à vibrations, des broyeurs à broches, des broyeurs à couteaux, des broyeurs à disques, des broyeurs à boulets planétaires, des désagglomérateurs et des broyeurs à tamis. Les procédés se distinguent par le type de force appliquée, par exemple par pression, choc, impact, cisaillement ou frottement.

La condensation est une forme particulière de broyage de matières solides. Elle consiste à refroidir rapidement les vapeurs ou les aérosols issus de métaux en fusion afin de former des nanoparticules solides. La pulvérisation de métaux en fusion, par exemple par atomisation au gaz, est également une méthode permettant d'augmenter la surface. Ces procédés sont utilisés pour produire des poudres métalliques avec une taille de particules définie. Une autre méthode est la pyrolyse, qui permet de produire des pigments noirs nanostructurés.

La géométrie des particules obtenues dépend à la fois du matériau de départ et du mécanisme de broyage. Les particules peuvent être presque sphériques. Elles peuvent être irrégulières, anguleuses, pointues ou en forme d'éclats. Les solides cristallins présentent souvent des formes facettées, semblables à des cristaux. Ces propriétés influencent le comportement à l'écoulement, la densité apparente, la miscibilité et la réactivité d'une poudre.

L'augmentation de la surface rend un solide plus efficace à mesure que la taille des particules diminue. Cela est particulièrement évident dans le cas des pigments colorés. De très petites quantités de pigments finement broyés suffisent pour colorer intensément de grandes quantités de poudres, de plastiques ou de textiles. L'effet de la couleur dépend directement de la surface librement accessible des particules de pigment.

Plus la finesse augmente, plus les forces d'adhérence entre les particules augmentent. Les poudres très fines ont donc une forte tendance à s'agglomérer. La poudre céramique sèche nanofine issue de la céramique haute performance et technique peut se comporter de manière aussi collante qu'une poudre plus grossière qui a été préalablement humidifiée. Dès que ces particules se déplacent les unes par rapport aux autres, des agglomérats se forment. Si celles-ci sont constituées de particules primaires nanofines, elles peuvent présenter une très grande résistance mécanique.

Ces agglomérats peuvent être désagrégés efficacement dans les mélangeurs haute performance de la société amixon®, en particulier lorsque les nanopoudres doivent être mélangées de manière homogène avec d'autres composants en poudre. Il est également possible de procéder à la désagrégation dans des installations de broyage, par exemple dans des broyeurs à jet d'air.

Le rapport entre le broyage et l'augmentation de la surface peut être illustré géométriquement. Le point de départ est un parallélépipède régulier de longueur d'arête L. Son volume est L³, sa surface 6·L². Si le parallélépipède est divisé en deux dans les trois directions spatiales lors d'une étape de broyage, on obtient huit parallélépipèdes de même taille avec une longueur d'arête L/2.

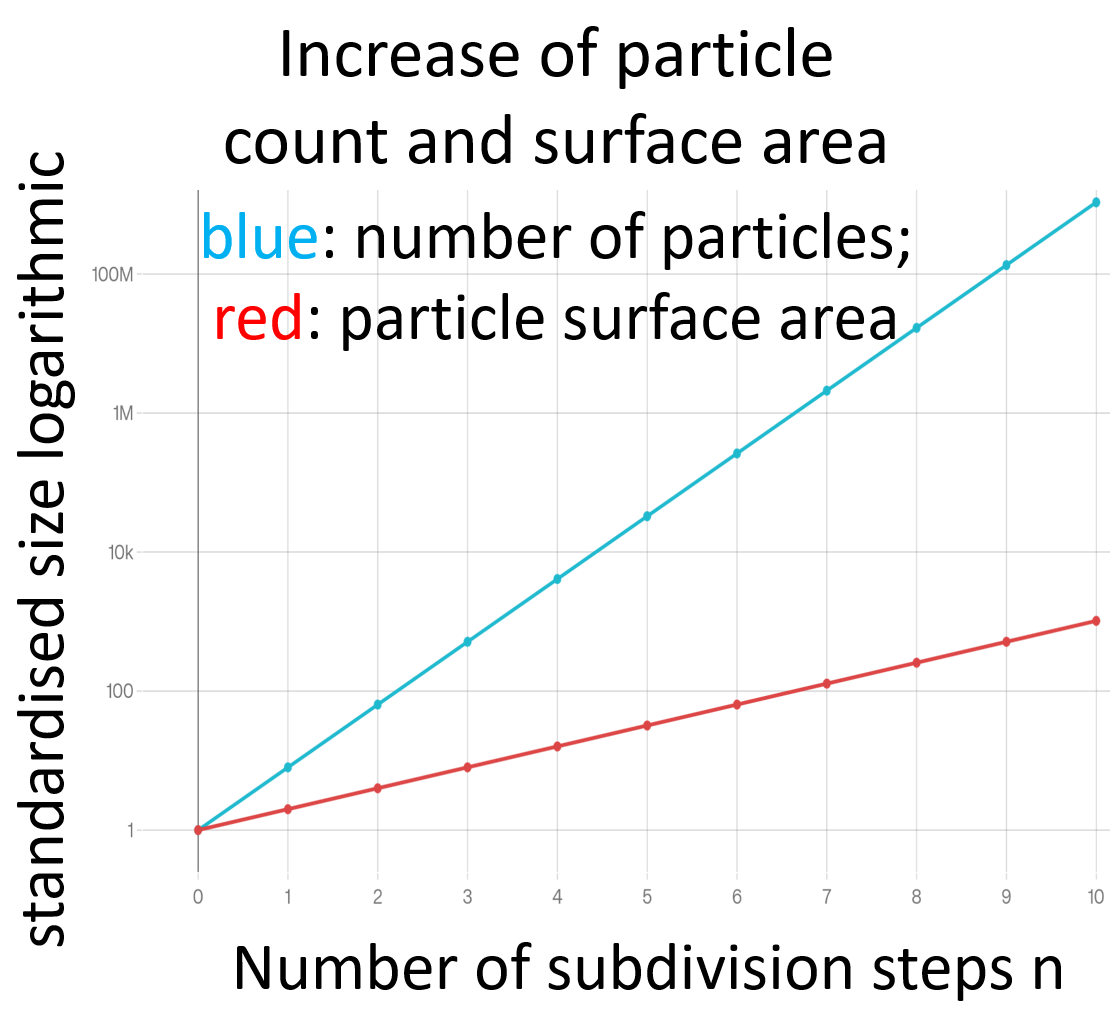

Après n étapes de broyage, le nombre de particules est égal à

N(n) = 8ⁿ

La surface d'une particule individuelle est égale à

A₁(n) = 6·(L/2ⁿ)²

La surface totale de toutes les particules est égale à

A₍ges₎(n) = N(n) · A₁(n) = 6·L²·2ⁿ

Le nombre de particules augmente donc de manière exponentielle avec le nombre d'étapes de broyage. La surface totale augmente également de manière exponentielle, mais avec une pente moins forte. Pour les représentations graphiques, il est donc judicieux d'utiliser une échelle logarithmique pour l'ordonnée.

Ces considérations géométriques et énergétiques illustrent à quel point les processus de broyage modifient les propriétés physiques et chimiques des poudres. Les principes actifs médicaux peuvent mieux interagir avec les systèmes biologiques. De nouveaux matériaux haute performance sont créés par frittage de poudres très fines, par exemple pour des applications en électrochimie, en technologie haute température, en supraconductivité, en optoélectronique, en technologie des capteurs, en technologie des communications ou en production d'énergie.

L'énergie nécessaire au broyage E est élevée. Elle dépend du degré de broyage. Pour décrire cette relation, trois lois énergétiques classiques se sont imposées dans la technique de broyage.

La loi de Rittinger part du principe que les besoins en énergie sont proportionnels à la nouvelle surface formée. Elle est particulièrement adaptée au broyage fin et ultrafin. La consommation d'énergie spécifique est donnée par

Eₛ = KR · (1/d₂ − 1/d₁)

- d1 : granulométrie initiale caractéristique, d2d_2d2 : granulométrie finale (par exemple d80 ou d50)

- KR : constante du matériau/du processus

La loi de Kick décrit la consommation d'énergie en fonction du rapport de broyage. Elle est particulièrement adaptée au broyage grossier. Elle suppose une similitude géométrique des particules. La consommation d'énergie spécifique est la suivante

Eₛ = KK · ln (d₁/d₂)

La loi de Bond est utilisée pour les degrés de broyage moyens. Elle représente un compromis pratique entre les deux approches et est souvent appliquée dans le domaine du broyage moyen. Elle tient compte du fait que la consommation d'énergie est liée à la racine carrée de la taille des grains. La consommation d'énergie spécifique est donnée par

Eₛ = KB · (1/√d₂ − 1/√d₁)

- d1 est la taille caractéristique des grains du matériau d'alimentation

- d2 est la taille caractéristique des grains du produit broyé

Dans la pratique industrielle, la loi de Bond est souvent utilisée sous la forme de l'indice de travail de Bond. On utilise alors des tailles de grains caractéristiques telles que le passage à 80 % de l'alimentation F₈₀ et du produit P₈₀. L'équation de Bond couramment utilisée est la suivante

Es = 10 · Wi · (1 / √P80 − 1 / √F80)

- F80: granulométrie à laquelle 80 % de la charge sont plus fins

- P80: granulométrie à laquelle 80 % du produit sont plus fins

- Es en kWh/t

- Wi = indice de travail de Bond (constante spécifique au matériau)

- F80, P80 en µm

Les poudres nanométriques peuvent toutefois avoir des effets indésirables. L'usure des pneus ou les microparticules de plastique peuvent polluer l'air que nous respirons et l'eau que nous buvons. Les mécanismes de défense de l'organisme ne peuvent lutter que de manière limitée contre les substances étrangères lorsqu'elles se présentent sous forme de nanoparticules ou de nanostructures.