Увеличение поверхности

Увеличение поверхности в контексте сыпучих материалов и порошков означает измельчение твердых веществ. В результате измельчения грубые твердые вещества превращаются в большое количество более мелких частиц. С уменьшением размера частиц увеличивается удельная поверхность, то есть свободно доступная поверхность по отношению к массе твердого вещества.

Измельчение может быть сухим или мокрым. При сухом измельчении работа ведется без жидкой среды. При мокром измельчении частицы находятся в суспензии в жидкости. Выбор метода измельчения зависит от материала, требуемой степени измельчения, а также от технологических ограничений.

Для измельчения твердых веществ имеется множество типов машин. К ним относятся дробилки для комков, ударные дробилки, вальцовые мельницы, трение дробилки, молотковые мельницы, воздушные мельницы, барабанные мельницы, шаровые мельницы, мельницы с перемешивающим устройством, вибрационные мельницы, штифтовые мельницы, режущие мельницы, дисковые мельницы, планетарные шаровые мельницы, дезагломераторы и просеивающие мельницы. Эти процессы различаются по типу воздействия силы, например, давление, удар, столкновение, сдвиг или трение.

Особой формой измельчения твердых веществ является конденсация. При этом пары или аэрозоли из расплавленных металлов быстро охлаждаются, в результате чего образуются твердые наночастицы. Распыление расплавленных металлов, например, путем газового распыления, также является методом увеличения поверхности. Такие методы используются для производства металлических порошков с определенным размером частиц. Еще одним методом является пиролиз, с помощью которого производятся наноструктурированные черные пигменты.

Геометрия получаемых частиц зависит как от исходного материала, так и от механизма измельчения. Частицы могут быть приблизительно шаровидными. Они могут быть нерегулярными, угловатыми, острыми или осколообразными. Кристаллические твердые вещества часто имеют фасетированные, кристаллоподобные формы. Эти свойства влияют на текучесть, насыпную плотность, смешиваемость и реакционную способность порошка.

Увеличение поверхности приводит к тому, что твердое вещество становится более эффективным с уменьшением размера частиц. Это особенно хорошо видно на примере красящих пигментов. Очень небольшого количества мелкоизмельченных пигментов достаточно для интенсивного окрашивания больших объемов порошков, пластмасс или текстиля. Цветовой эффект напрямую зависит от свободно доступной поверхности частиц пигмента.

С увеличением тонкости увеличиваются силы адгезии между частицами. Поэтому очень мелкие порошки имеют сильную склонность к агломерации. Наномелкие сухие керамические порошки из высокопроизводительной и инженерной керамики могут вести себя так же липко, как более грубые порошки, которые были предварительно увлажнены. Как только такие частицы начинают относительно перемещаться друг относительно друга, образуются агломераты. Если они состоят из наномелких первичных частиц, они могут обладать очень высокой механической прочностью.

Такие агломераты можно эффективно дезагломерировать в высокопроизводительных смесителях amixon®, особенно если нанопорошки должны быть одновременно гомогенно смешаны с другими порошковыми компонентами. В качестве альтернативы также возможна дезагломерация в измельчающих установках, например, в воздушных струйных мельницах.

Связь между измельчением и увеличением поверхности можно проиллюстрировать геометрически. Исходной точкой является прямоугольный параллелепипед с длиной ребра L. Его объем составляет L³, а поверхность — 6·L². Если параллелепипед в процессе измельчения разделить пополам во всех трех направлениях, то получится восемь одинаковых параллелепипедов с длиной ребра L/2.

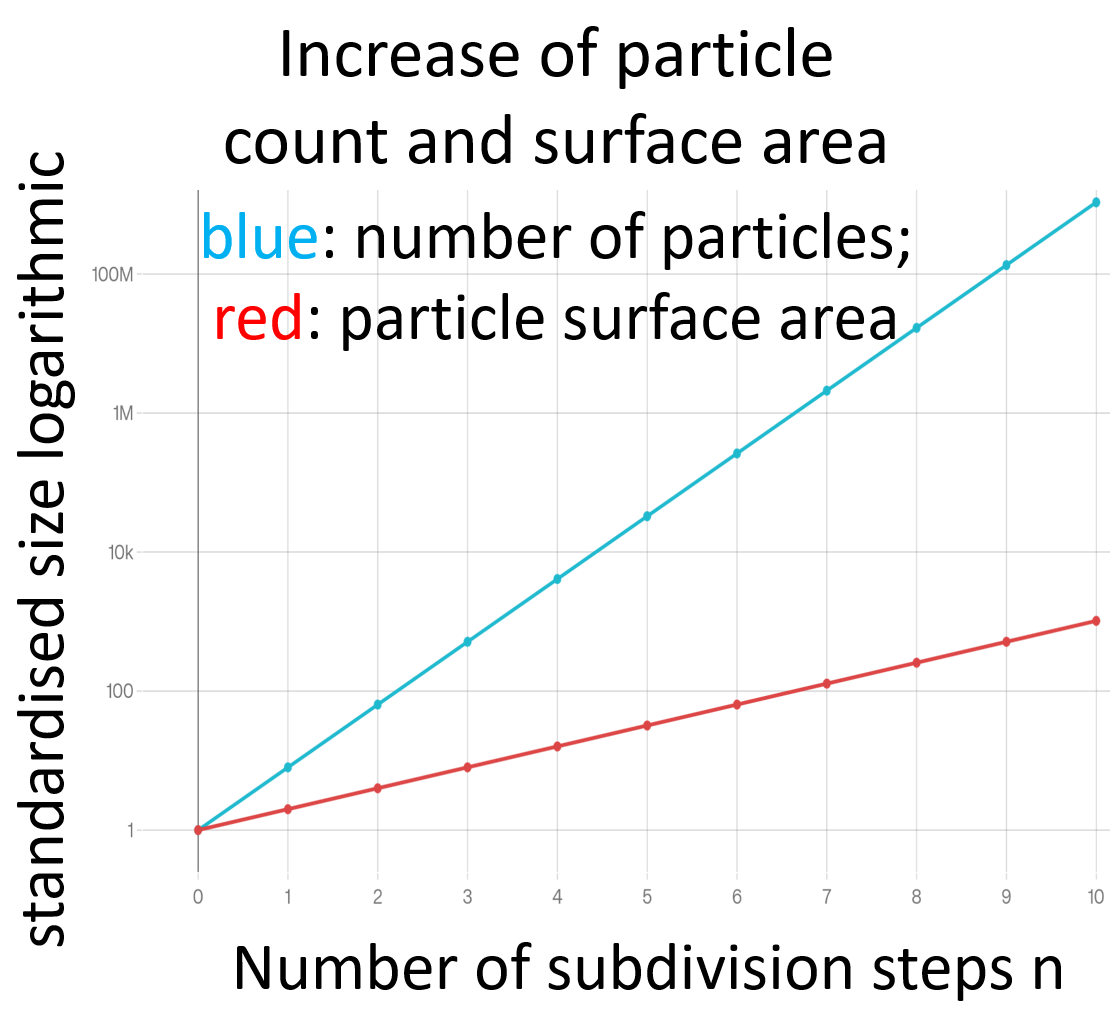

После n этапов измельчения количество частиц составляет

N(n) = 8ⁿ

Площадь поверхности одной частицы составляет

A₁(n) = 6·(L/2ⁿ)²

Общая поверхность всех частиц составляет

A₍ges₎(n) = N(n) · A₁(n) = 6·L²·2ⁿ

Таким образом, количество частиц растет экспоненциально с количеством этапов измельчения. Общая поверхность также увеличивается экспоненциально, но с меньшим уклоном. Поэтому для графического представления целесообразно использовать логарифмическую шкалу по оси ординат.

Эти геометрические и энергетические соображения показывают, насколько сильно процессы измельчения изменяют физические и химические свойства порошков. Медицинские активные вещества могут лучше взаимодействовать с биологическими системами. Новые высокоэффективные материалы создаются путем спекания мельчайших порошков, например, для применения в электрохимии, высокотемпературной технике, сверхпроводимости, оптоэлектронике, сенсорной технике, связи или энергетике.

Энергозатраты, необходимые для измельчения, E высоки. Они зависят от степени измельчения. Для описания этой зависимости в технологии измельчения были установлены три классических закона энергии.

Закон Риттингера исходит из того, что потребность в энергии пропорциональна вновь образовавшейся поверхности. Он особенно подходит для тонкого и сверхточного измельчения. Удельные затраты энергии рассчитываются по формуле

Eₛ = KR · (1/d₂ − 1/d₁)

- d1: характерный начальный размер зерна, d2d_2d2: конечный размер зерна (например, d80 или d50)

- KR: константа материала/процесса

Закон Кика описывает энергозатраты как функцию степени измельчения. Он особенно подходит для грубого измельчения. Предполагается геометрическое сходство частиц. Удельные энергозатраты составляют

Eₛ = KK · ln (d₁/d₂)

Закон Бонда используется для средней степени измельчения. Он представляет собой практичный компромисс между двумя подходами и часто применяется в области среднего измельчения. Он учитывает, что потребность в энергии связана с квадратным корнем размера зерна. Удельная затрата энергии составляет

Eₛ = KB · (1/√d₂ − 1/√d₁)

- d1 — характерный размер зерен исходного материала

- d2 — характерный размер зерен продукта измельчения

В промышленной практике закон Бонда часто используется в виде индекса Бонда. При этом используются характерные размеры зерен, такие как 80 %-ный проход исходного материала F₈₀ и продукта P₈₀. Обычное уравнение Бонда имеет вид

Es = 10 · Wi · (1 / √P80 − 1 / √F80)

- F80: размер зерен, при котором 80 % исходного материала имеют более мелкую фракцию

- P80: размер зерен, при котором 80 % продукта имеют более мелкую фракцию

- Es в кВт·ч/т

- Wi = индекс Бонда (константа, специфичная для материала)

- F80, P80 в мкм

Однако наномелкие порошки могут также оказывать нежелательное воздействие. Износ шин или микрочастицы пластика могут приводить к загрязнению воздуха и питьевой воды. Защитные механизмы организма могут противостоять чужеродным веществам только в ограниченной степени, если они присутствуют в виде наночастиц или наноструктур.