Aumento della superficie

Nel contesto dei materiali sfusi e delle polveri, l'aumento della superficie indica la frantumazione dei solidi. Attraverso la frantumazione, un solido grossolano viene trasformato in un gran numero di particelle più piccole. Con la diminuzione delle dimensioni delle particelle, aumenta la superficie specifica, ovvero la superficie liberamente accessibile in relazione alla massa del solido.

La frantumazione può avvenire a secco o a umido. Nella macinazione a secco si lavora senza mezzo liquido. Nella macinazione a umido le particelle sono sospese in un liquido. La scelta del processo di frantumazione dipende dal materiale, dalla finezza desiderata e dalle condizioni tecniche di processo.

Per la frantumazione di solidi sono disponibili numerosi tipi di macchine. Tra questi vi sono frantumatori di grumi, frantumatori a urto, mulini a rulli, frantumatori a sfregamento, mulini a martelli, mulini a getto d'aria, mulini a palle, mulini a sfere con agitatore, mulini oscillanti, mulini a perni, mulini a taglio, mulini a disco, mulini planetari a sfere, disaggregatori e mulini di classificazione. I processi si differenziano per il tipo di forza applicata, ad esempio pressione, impatto, urto, taglio o attrito.

Una forma particolare di frantumazione dei solidi è la condensazione. In questo processo, i vapori o gli aerosol provenienti dai metalli fusi vengono raffreddati rapidamente, in modo da formare nanoparticelle solide. Anche la nebulizzazione dei metalli fusi, ad esempio mediante atomizzazione a gas, rappresenta un metodo di aumento della superficie. Tali processi vengono utilizzati per la produzione di polveri metalliche con dimensioni delle particelle definite. Un altro metodo è la pirolisi, con l'aiuto della quale vengono prodotti pigmenti neri nanostrutturati.

La geometria delle particelle risultanti dipende sia dal materiale di partenza che dal meccanismo di frantumazione. Le particelle possono essere quasi sferiche. Possono essere irregolari, spigolose, affilate o scheggiate. I solidi cristallini presentano spesso forme sfaccettate, simili a cristalli. Queste proprietà influenzano il comportamento di scorrimento, la densità apparente, la miscelabilità e la reattività di una polvere.

L'aumento della superficie fa sì che un solido diventi più efficace con la diminuzione della dimensione delle particelle. Ciò è particolarmente evidente nei pigmenti colorati. Quantità molto piccole di pigmenti finemente macinati sono sufficienti per colorare intensamente grandi quantità di polveri, materie plastiche o tessuti. L'effetto cromatico dipende direttamente dalla superficie liberamente accessibile delle particelle di pigmento.

Con l'aumentare della finezza, aumentano anche le forze di adesione tra le particelle. Le polveri molto fini tendono quindi fortemente all'agglomerazione. La polvere ceramica secca nanofine proveniente dalla ceramica ad alte prestazioni e tecnica può comportarsi in modo simile a una polvere più grossolana che è stata precedentemente inumidita. Non appena tali particelle si muovono l'una rispetto all'altra, si formano agglomerati. Se questi sono costituiti da particelle primarie nanofini, possono presentare una resistenza meccanica molto elevata.

Tali agglomerati possono essere efficacemente disgregati nei miscelatori ad alte prestazioni di amixon®, in particolare quando le nanoparticelle devono essere miscelate in modo omogeneo con altri componenti in polvere. In alternativa, è possibile anche la disgregazione in impianti di macinazione, ad esempio nei mulini a getto d'aria.

La relazione tra frantumazione e aumento della superficie può essere illustrata geometricamente. Il punto di partenza è un parallelepipedo di forma regolare con lunghezza degli spigoli L. Il suo volume è L³, la sua superficie 6·L². Se il parallelepipedo viene dimezzato in tutte e tre le direzioni spaziali in una fase di frantumazione, si ottengono otto parallelepipedi di uguali dimensioni con lunghezza degli spigoli L/2.

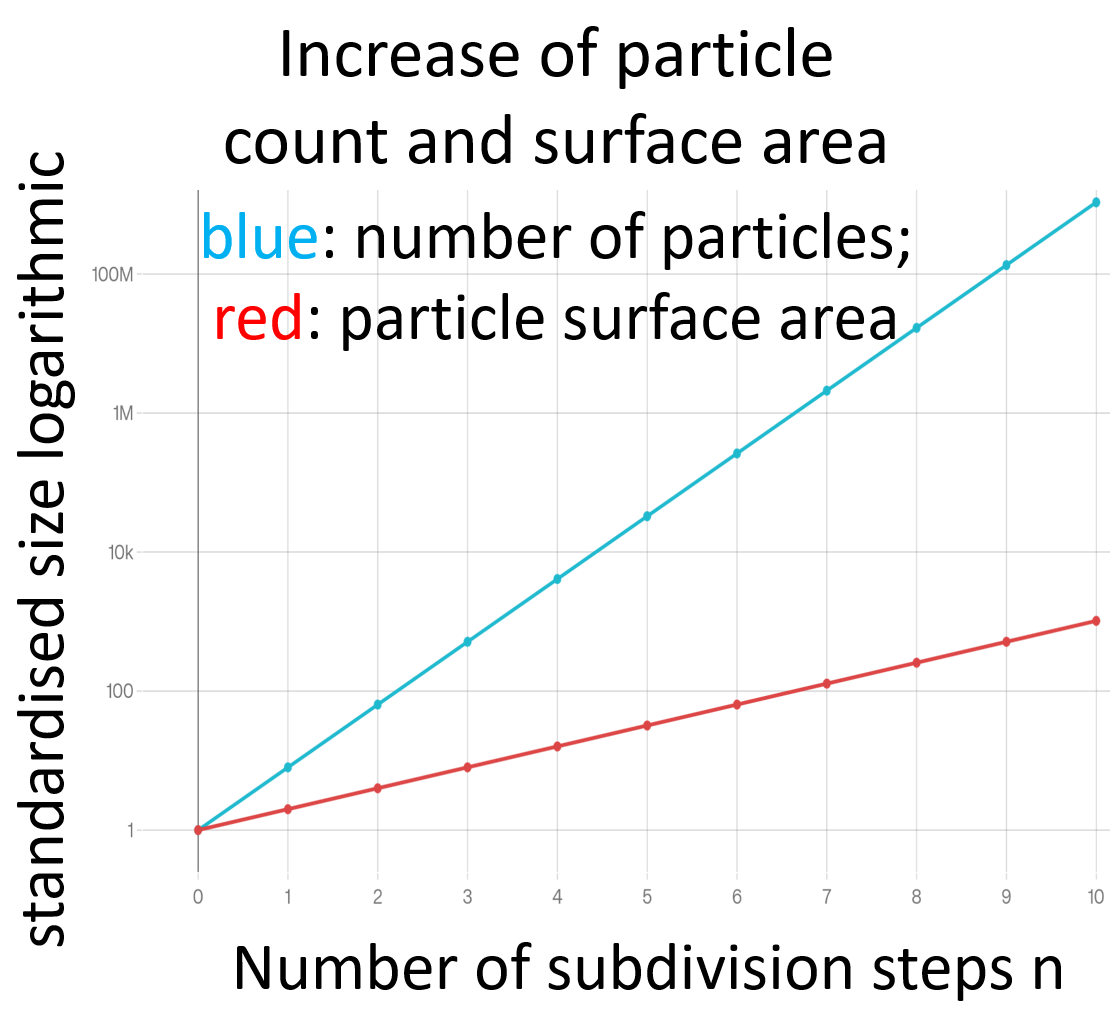

Dopo n fasi di frantumazione, il numero di particelle è pari a

N(n) = 8ⁿ

La superficie di una singola particella è pari a

A₁(n) = 6·(L/2ⁿ)²

La superficie totale di tutte le particelle è pari a

A₍ges₎(n) = N(n) · A₁(n) = 6·L²·2ⁿ

Il numero di particelle cresce quindi in modo esponenziale con il numero di fasi di frantumazione. Anche la superficie totale aumenta in modo esponenziale, ma con una pendenza minore. Per le rappresentazioni grafiche è quindi utile una scala logaritmica dell'ordinata.

Queste considerazioni geometriche ed energetiche chiariscono quanto i processi di frantumazione modifichino le proprietà fisiche e chimiche delle polveri. I principi attivi medici possono interagire meglio con i sistemi biologici. La sinterizzazione di polveri finissime dà origine a nuovi materiali ad alte prestazioni, ad esempio per applicazioni nell'elettrochimica, nella tecnologia ad alta temperatura, nella superconduttività, nell'optoelettronica, nella sensoristica, nella tecnologia delle comunicazioni o nella produzione di energia.

L'energia necessaria per la frantumazione E è elevata. Dipende dal grado di frantumazione. Per descrivere questa relazione, nella tecnologia di frantumazione si sono affermate tre leggi classiche dell'energia.

La legge di Rittinger parte dal presupposto che il fabbisogno energetico sia proporzionale alla superficie appena formata. È particolarmente adatta per la macinazione fine e ultrafine. Il consumo energetico specifico è dato da

Eₛ = KR · (1/d₂ − 1/d₁)

- d1: granulometria iniziale caratteristica, d2d_2d2: granulometria finale (ad es. d80 o d50)

- KR: costante del materiale/processo

La legge di Kick descrive il consumo energetico in funzione del rapporto di frantumazione. È particolarmente adatta per la frantumazione grossolana. Si ipotizza una somiglianza geometrica delle particelle. Il consumo energetico specifico è

Eₛ = KK · ln (d₁/d₂)

La legge di Bond viene utilizzata per gradi di macinazione medi. Rappresenta un compromesso pratico tra i due approcci e viene spesso applicata nel campo della frantumazione media. Tiene conto del fatto che il fabbisogno energetico è correlato alla radice quadrata della granulometria. Il consumo energetico specifico è dato da

Eₛ = KB · (1/√d₂ − 1/√d₁)

- d1 è la granulometria caratteristica del materiale in ingresso

- d2 è la granulometria caratteristica del prodotto macinato

Nella pratica industriale, la legge di Bond viene spesso utilizzata sotto forma di indice di lavoro di Bond. A tal fine vengono utilizzate granulometrie caratteristiche come il passaggio dell'80% dell'alimentazione F₈₀ e del prodotto P₈₀. L'equazione di Bond comunemente utilizzata è

Es = 10 · Wi · (1 / √P80 − 1 / √F80)

- F80: granulometria alla quale l'80% del materiale in ingresso è più fine

- P80: granulometria alla quale l'80% del prodotto è più fine

- Es in kWh/t

- Wi = indice di lavoro di Bond (costante specifica del materiale)

- F80, P80 in µm

Tuttavia, le polveri nanofini possono anche avere effetti indesiderati. L'abrasione degli pneumatici o le microparticelle di plastica possono causare un inquinamento dell'aria respirabile e dell'acqua potabile. I meccanismi di difesa dell'organismo possono contrastare solo in misura limitata le sostanze estranee se queste sono presenti sotto forma di nanoparticelle o nanostrutture.