CIP - Procedimiento para la limpieza de equipos de proceso

Este artículo del glosario se refiere principalmente a mezcladores de polvo, mezcladores-secadores de vacío, reactores de síntesis, aglomeradores y fermentadores.

El CIP (Cleaning In Place) es un proceso de limpieza de los equipos de proceso. La definición y el objetivo de la CIP pueden describirse como sigue Producir superficies internas limpias de una planta de producción sin ningún cambio significativo en las instalaciones necesarias para la producción. En función de la presión del agua durante la limpieza, se distingue entre la limpieza a baja presión (hasta 3 bares), la limpieza a media presión (hasta 10 bares) y la limpieza a alta presión (25-65 bares). Muchos fabricantes de equipos prefieren hablar de "lavado in situ" (WIP).

En la mayoría de los casos, la limpieza se realiza con agua de lavado. Las instalaciones de producción más grandes no pueden desmontarse sin más. En este sentido, la limpieza se realiza en el lugar de la instalación. Esta limpieza en húmedo se denomina "lavado in situ" (WIP). La limpieza puede ser manual, semiautomática o totalmente automática. En este último caso, se habla de un sistema de lavado in situ.

La limpieza in situ (CIP) plantea mayores exigencias al proceso de limpieza. La CIP sugiere que, tras el proceso de CIP, el sistema está listo para el siguiente inicio de la producción. Sin embargo, en última instancia, ambos términos, WIP y CIP, no están claramente definidos. Las delimitaciones de los servicios y la manipulación preparatoria, así como las actividades posteriores al proceso, deben describirse siempre con precisión, lo que resulta de dos constelaciones 1) Los requisitos de higiene se definen de forma diferente en cada empresa. 2) Casi todas las instalaciones de producción están diseñadas de forma individual.

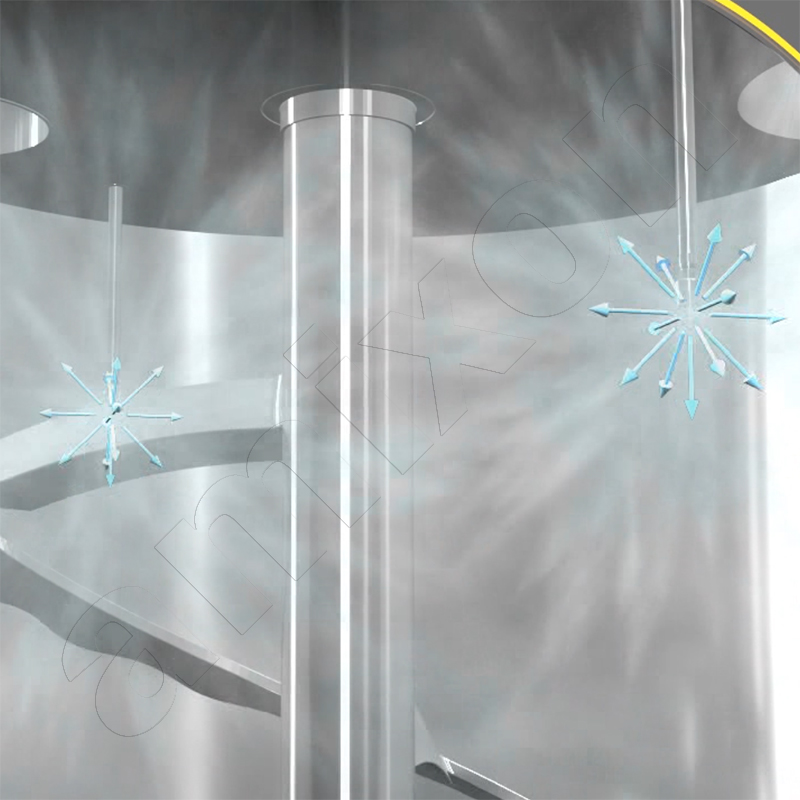

Las boquillas de lavado rotativas están muy extendidas. Obtienen su energía de rotación del agua que fluye a través de la boquilla. Las mezcladoras de polvo se limpian con el método de baja presión (la presión del agua es de aproximadamente 2 a 3,5 bares) o de media presión (la presión del agua es de hasta 10 bares). Las boquillas de agua de lavado deben diseñarse adecuadamente en función de la presión y el caudal. Si, por ejemplo, una boquilla de baja presión funcionara con una presión de agua elevada, sólo nebulizaría el agua de lavado. El efecto de limpieza sería mínimo. Las boquillas de lavado de media presión tienen un accionamiento giratorio independiente (eléctrico o neumático).

A menudo se puede evitar el uso de detergentes si se aumenta la temperatura del agua de lavado. El aumento de la presión del agua de lavado también puede mejorar la eficacia del lavado.

Los factores de éxito para una limpieza en húmedo eficaz son

Evitar la contaminación,

- elegir un sistema de mezcla especialmente adecuado

- funcionamiento optimizado de la mezcladora

- método optimizado de adición de líquido

- operaciones hábiles de varios pasos

- mínima agitación y aporte de energía durante el mezclado

- mínima acumulación de calor en el proceso de mezclado

- tiempo de mezclado corto

Sofisticado diseño higiénico

Temperatura del agua de lavado

La presión del agua de lavado

La presencia de sustancias detergentes. Dependiendo del tipo de suciedad, se pueden añadir detergentes ácidos o básicos al agua de lavado. A veces, la suciedad es especialmente persistente. Entonces tiene sentido añadir espuma y remojar las adherencias de la suciedad.

Requisitos para el diseño de la mezcladora/secadora de vacío/reactor de síntesis

- buena visibilidad

- puertas de inspección de fabricación higiénica - sin espacios muertos

- humectación completa de todas las superficies internas por los productos de limpieza

- mínimas sombras de pulverización

- ausencia de burbujas de aire en válvulas, bombas, tuberías, boquillas, juntas y

- sin ensanchamiento de las secciones transversales

- sin espacios muertos

- evitar las superficies difíciles de mojar, por ejemplo, los espacios estrechos de las juntas, las bridas y las boquillas de los depósitos

- completa capacidad de drenaje del sistema