Les enjeux de la production de substituts de viande et le rôle des mélangeur industriels

La fabrication d'alternatives végétariennes et végétaliennes à la viande avec les mélangeurs en poudre d'amixon®

La tendance à consommer des substituts de viande végétariens et végétaliens est devenue incontournable dans la culture de consommation actuelle. Il n'est donc pas surprenant que les transformateurs de viande établis de l'industrie alimentaire et les startups poursuivent l'idée de créer des saucisses, de la viande et des grillades à partir de matières premières végétales. Des investissements considérables pour développer la meilleure alternative végétarienne ou végétalienne à la viande en sont la conséquence, et ils sont couronnés de succès. Autrefois inimaginables, les saucisses végétariennes ou végétaliennes n'ont aujourd'hui plus à craindre une comparaison sérieuse avec les produits fabriqués de manière traditionnelle.

Production en continu versus production par lots

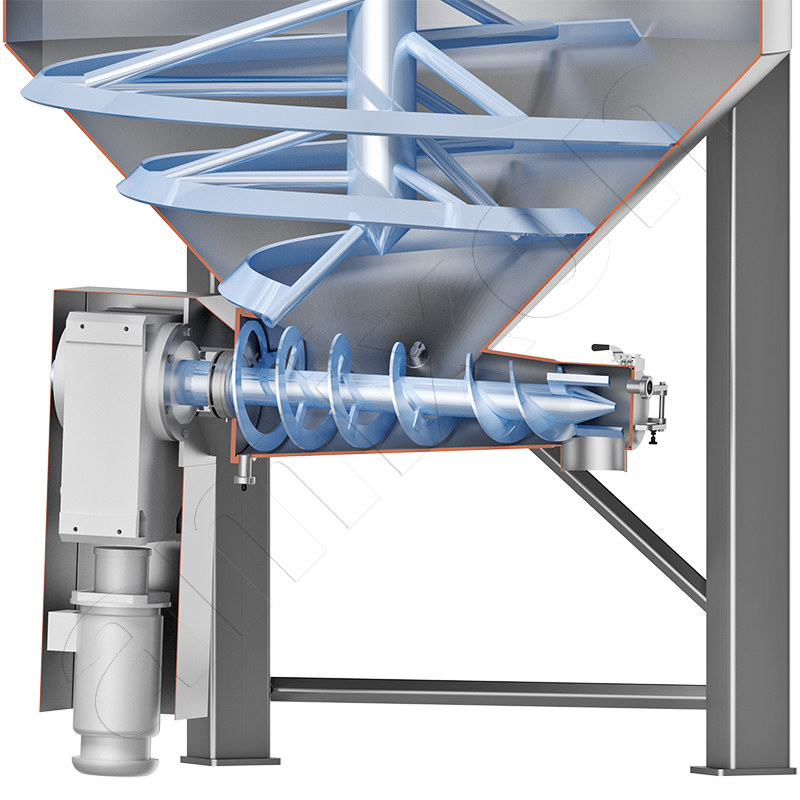

amixon ® propose deux systèmes de mélange sophistiqués qui conviennent parfaitement aux processus de préparation en continu. Ces deux systèmes ont été testés pendant de nombreuses années et sont utilisés dans le monde entier.

- Mélangeur conique (type AMK) : ce mélangeur fonctionne de manière extrêmement délicate et préserve la structure particulaire des composants. Il peut fonctionner de manière discontinue ou continue et fournit des qualités de mélange techniquement idéales. Il est en outre capable de compenser les petites variations de dosage.

- Mélangeur à couche annulaire (type RMG) : Ce système désagglomère efficacement les agglomérats et les grumeaux. Il peut également mouiller et agglomérer les poudres extrêmement rapidement. Le RMG est particulièrement intéressant lorsque les processus ou les réactions doivent se dérouler rapidement et qu'un temps de séjour très court est nécessaire.

amixon ® propose deux systèmes de mélange sophistiqués qui conviennent parfaitement aux processus de préparation en continu. Ces deux systèmes ont été testés pendant de nombreuses années et sont utilisés dans le monde entier.

- Mélangeur conique (type AMK) : ce mélangeur fonctionne de manière extrêmement délicate et préserve la structure particulaire des composants. Il peut fonctionner de manière discontinue ou continue et fournit des qualités de mélange techniquement idéales. Il est en outre capable de compenser les petites variations de dosage.

- Mélangeur à couche annulaire (type RMG) : Ce système désagglomère efficacement les agglomérats et les grumeaux. Il peut également mouiller et agglomérer les poudres extrêmement rapidement. Le RMG est particulièrement intéressant lorsque les processus ou les réactions doivent se dérouler rapidement et qu'un temps de séjour très court est nécessaire.

De nombreuses étapes d'affinage sont nécessaires

Forme, consistance, goût et sensation en bouche : pour que les alternatives végétales soient vraiment comparables à l'escalope, au steak ou au burger traditionnels, des efforts considérables sont nécessaires. De nombreux substituts de viande atteignent aujourd'hui une ressemblance remarquable avec la vraie viande - ils ont un aspect, une texture, une sensation en bouche et une odeur comparables. Même la préparation à la maison suit souvent les mêmes étapes.

Mais le chemin vers un produit de qualité est long et difficile. Ce n'est que lorsque le goût est convaincant qu'un produit devient un succès de vente. En fin de compte, seul le consommateur décide si le produit est bon et si le prix est correct.

Souvent, la recette contient plus de 30 composants individuels et la fabrication passe par de nombreuses étapes de processus. Presque tous les processus thermiques et mécaniques sont accompagnés d'un processus de mélange minutieux.

Forme, consistance, goût et sensation en bouche : pour que les alternatives végétales soient vraiment comparables à l'escalope, au steak ou au burger traditionnels, des efforts considérables sont nécessaires. De nombreux substituts de viande atteignent aujourd'hui une ressemblance remarquable avec la vraie viande - ils ont un aspect, une texture, une sensation en bouche et une odeur comparables. Même la préparation à la maison suit souvent les mêmes étapes.

Mais le chemin vers un produit de qualité est long et difficile. Ce n'est que lorsque le goût est convaincant qu'un produit devient un succès de vente. En fin de compte, seul le consommateur décide si le produit est bon et si le prix est correct.

Souvent, la recette contient plus de 30 composants individuels et la fabrication passe par de nombreuses étapes de processus. Presque tous les processus thermiques et mécaniques sont accompagnés d'un processus de mélange minutieux.

© Copyright by amixon GmbH