Mélangeurs de précision pour la métallurgie des poudres

La métallurgie des poudres est une spécialité de la science des matériaux. De fines poudres de fer, d'acier et de métaux non ferreux sont comprimées pour former une pièce. Certaines méthodes de préparation et de traitement des poudres s'apparentent à la fabrication de céramiques d'ingénierie haute performance. On y trouve une matrice de poudre métallique définie avec laquelle se combinent des oxydes, des borures, des carbures et des nitrures des éléments aluminium, zirconium, silicium.

Le processus de mélange

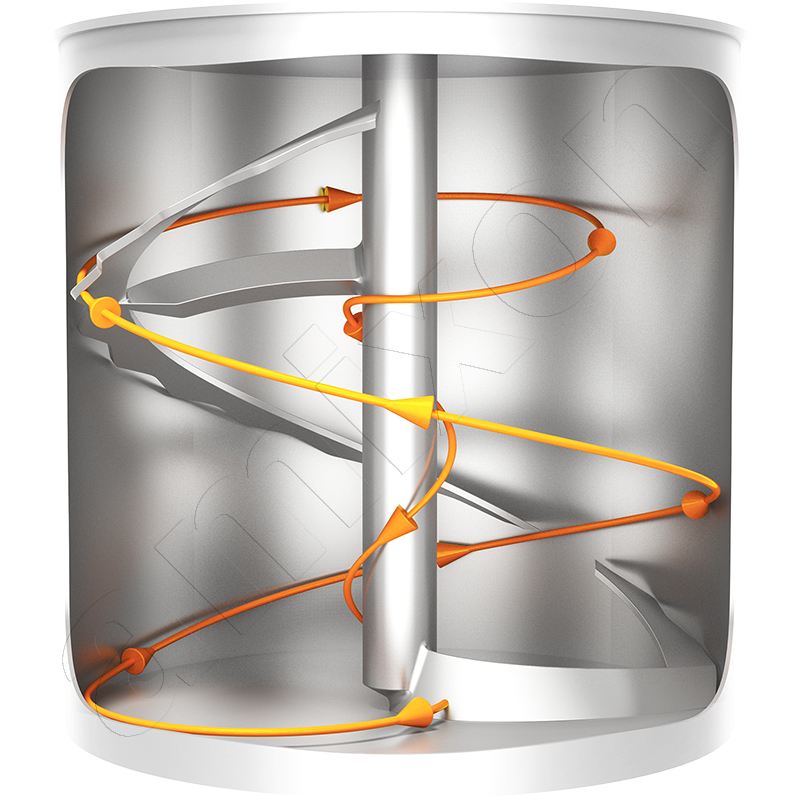

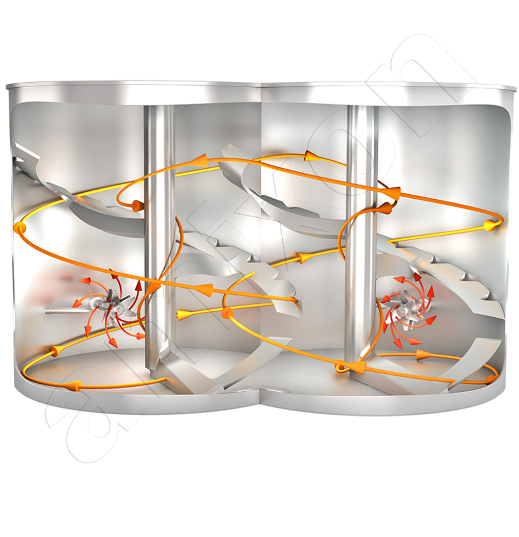

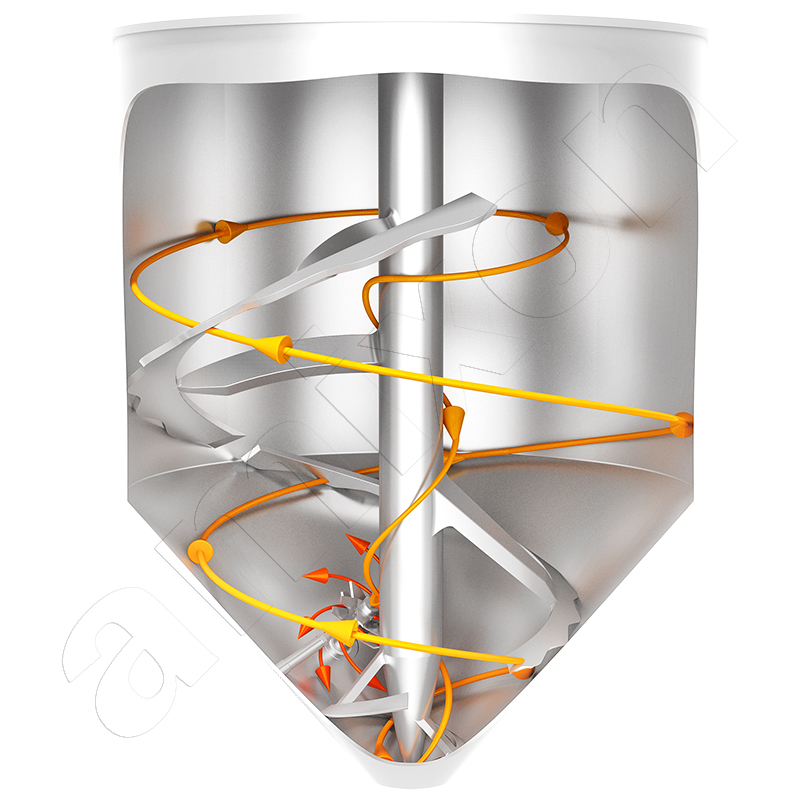

Il s'agit ici d'une part de la répartition homogène des différents composants de la poudre. D'autre part, les lubrifiants/adjuvants de pressage en poudre (acide stéarique, stéarate de zinc) doivent être répartis de manière homogène dans la poudre métallique. De tels "savons métalliques" réduisent le frottement interne de l'ensemble de poudre et permettent une répartition uniforme de la pression dans la matrice pendant la pressée. Les pressions de pressage peuvent atteindre mille bars et plus. Les particules des adjuvants de pressage sont généralement plus petites que celles de la poudre de métal et elles sont extrêmement légères. Leur densité apparente est souvent inférieure à un vingtième de la densité apparente des poudres métalliques.

Il s'agit ici d'une part de la répartition homogène des différents composants de la poudre. D'autre part, les lubrifiants/adjuvants de pressage en poudre (acide stéarique, stéarate de zinc) doivent être répartis de manière homogène dans la poudre métallique. De tels "savons métalliques" réduisent le frottement interne de l'ensemble de poudre et permettent une répartition uniforme de la pression dans la matrice pendant la pressée. Les pressions de pressage peuvent atteindre mille bars et plus. Les particules des adjuvants de pressage sont généralement plus petites que celles de la poudre de métal et elles sont extrêmement légères. Leur densité apparente est souvent inférieure à un vingtième de la densité apparente des poudres métalliques.

La production des poudres métalliques finement dispersées

Les particules de poudre métallique doivent être suffisamment petites et pures, par exemple 10 à 50 µm. Le processus de broyage peut avoir lieu dans des broyeurs à boulets, des broyeurs à percussion ou des broyeurs à jet d'air. Mais la plupart du temps, les poudres métalliques résultent de la pulvérisation du métal en fusion à haute pression. Il existe également d'autres procédés pour produire des particules métalliques très fines : les sels métalliques dissous sont précipités chimiquement ou des éléments comme le manganèse et le cuivre sont obtenus par électrolyse. Si la poudre métallique doit présenter des particules nanofines, un métal en fusion est chauffé dans des conditions inertes jusqu'à évaporation et précipité sous forme de condensat. Selon le procédé utilisé, les particules obtenues doivent être désagglomérées, purifiées ou séchées.

Les particules de poudre métallique doivent être suffisamment petites et pures, par exemple 10 à 50 µm. Le processus de broyage peut avoir lieu dans des broyeurs à boulets, des broyeurs à percussion ou des broyeurs à jet d'air. Mais la plupart du temps, les poudres métalliques résultent de la pulvérisation du métal en fusion à haute pression. Il existe également d'autres procédés pour produire des particules métalliques très fines : les sels métalliques dissous sont précipités chimiquement ou des éléments comme le manganèse et le cuivre sont obtenus par électrolyse. Si la poudre métallique doit présenter des particules nanofines, un métal en fusion est chauffé dans des conditions inertes jusqu'à évaporation et précipité sous forme de condensat. Selon le procédé utilisé, les particules obtenues doivent être désagglomérées, purifiées ou séchées.

Un défi technique de mélange

Un autre défi technique de mélange concerne un processus en amont, lorsque les poudres métalliques doivent être réduites chimiquement à haute température dans le four de recuit. Ensuite, il doit y avoir suffisamment de carbone disponible pour chaque particule de poudre métallique. En pratique, on y parvient en enrobant les poudres métalliques de carbone dans le mélangeur. De grands mélangeurs de précision sont utilisés ici. Ici aussi, le processus de mélange amixon® garantit que le carbone finement dispersé sous forme de noir de carbone industriel enrobe uniformément chaque particule de fer. D'ailleurs "La différence de densité apparente du noir de carbone et de la poudre métallique est d'un facteur 500". Cet état de fait laisse supposer que les composants ne sont pas suffisamment miscibles ou qu'ils ont tendance à se séparer. Ces deux phénomènes sont exclus dans le mélangeur amixon®.

Un autre défi technique de mélange concerne un processus en amont, lorsque les poudres métalliques doivent être réduites chimiquement à haute température dans le four de recuit. Ensuite, il doit y avoir suffisamment de carbone disponible pour chaque particule de poudre métallique. En pratique, on y parvient en enrobant les poudres métalliques de carbone dans le mélangeur. De grands mélangeurs de précision sont utilisés ici. Ici aussi, le processus de mélange amixon® garantit que le carbone finement dispersé sous forme de noir de carbone industriel enrobe uniformément chaque particule de fer. D'ailleurs "La différence de densité apparente du noir de carbone et de la poudre métallique est d'un facteur 500". Cet état de fait laisse supposer que les composants ne sont pas suffisamment miscibles ou qu'ils ont tendance à se séparer. Ces deux phénomènes sont exclus dans le mélangeur amixon®.

En ce sens, le processus de mélange dans la métallurgie des poudres est très exigeant.

amixon® dispose d'une grande expérience dans le secteur et peut garantir des qualités de mélange idéales pour la métallurgie des poudres. Que la charge mixte soit de 30 tonnes ou de 10 kg. Au choix, le processus de mélange peut également avoir lieu en continu. Il est essentiel que les poudres métalliques lourdes et abrasives ne détruisent pas le mélangeur et que le processus de mélange puisse démarrer avec le mélangeur rempli au maximum. En outre, il est important que le mélangeur fonctionne en douceur. Le processus de mélange ne doit pas modifier la taille et la forme des particules.

amixon® dispose d'une grande expérience dans le secteur et peut garantir des qualités de mélange idéales pour la métallurgie des poudres. Que la charge mixte soit de 30 tonnes ou de 10 kg. Au choix, le processus de mélange peut également avoir lieu en continu. Il est essentiel que les poudres métalliques lourdes et abrasives ne détruisent pas le mélangeur et que le processus de mélange puisse démarrer avec le mélangeur rempli au maximum. En outre, il est important que le mélangeur fonctionne en douceur. Le processus de mélange ne doit pas modifier la taille et la forme des particules.

Que peut faire amixon® lorsque la métallurgie des poudres est utilisée ?

Une pièce produite par la métallurgie des poudres n'est utilisable que si sa structure est homogène et stable. L'homogénéité des poudres métalliques est d'une importance capitale pour presque toutes les étapes du processus.

amixon® possède des références étendues

- dans la métallurgie,

- dans la préparation de la céramique

- dans la chimie du carbone

- dans la technique des processus thermiques

- dans la technique de mélange de produits en vrac avec des solides abrasifs (sous vide et surpression jusqu'à 20 bar)

- dans le traitement des suspensions

- dans la chimie avec des produits chimiques agressifs

- lorsqu'il s'agit de lots mixtes particulièrement importants

Nos ingénieurs en procédés peuvent donc apporter un grand savoir-faire si vous souhaitez vous lancer dans un projet d'investissement.

Une pièce produite par la métallurgie des poudres n'est utilisable que si sa structure est homogène et stable. L'homogénéité des poudres métalliques est d'une importance capitale pour presque toutes les étapes du processus.

amixon® possède des références étendues

- dans la métallurgie,

- dans la préparation de la céramique

- dans la chimie du carbone

- dans la technique des processus thermiques

- dans la technique de mélange de produits en vrac avec des solides abrasifs (sous vide et surpression jusqu'à 20 bar)

- dans le traitement des suspensions

- dans la chimie avec des produits chimiques agressifs

- lorsqu'il s'agit de lots mixtes particulièrement importants

Nos ingénieurs en procédés peuvent donc apporter un grand savoir-faire si vous souhaitez vous lancer dans un projet d'investissement.

N'hésitez pas à utiliser le centre de test d'amixon®

Nous vous recommandons de visiter le amixon® centre d'essai à Paderborn - si possible avec vos enrobés d'origine. L'équipe amixon® se réjouit de votre visite. Vous découvrez la technologie de mélange des poudres au plus haut niveau et acquérez de nombreuses connaissances détaillées. En outre, nous vous montrerons volontiers notre production moderne.

Nous vous recommandons de visiter le amixon® centre d'essai à Paderborn - si possible avec vos enrobés d'origine. L'équipe amixon® se réjouit de votre visite. Vous découvrez la technologie de mélange des poudres au plus haut niveau et acquérez de nombreuses connaissances détaillées. En outre, nous vous montrerons volontiers notre production moderne.

Application pour les matériaux de haute performance :

La métallurgie des poudres et "l'alliage mécanique" sont utilisés lorsque les matériaux fabriqués présentent des propriétés uniques :

- ils résistent durablement à des températures élevées jusqu'à 800 °C (aubes de turbine, revêtements réfractaires)

- ils sont d'une extrême dureté (carbure de tungstène pour l'usinage)

- ils sont extrêmement résistants à l'abrasion (disques de frein)

- ils sont conducteurs d'électricité, isolants ou agissent comme des semi-conducteurs

- ils changent de taille en quelques millisecondes lorsqu'ils sont connectés à une charge électrique (piézo-électronique)

- ils sont poreux comme une éponge et servent de catalyseurs chimiques

- ils sont fabriqués avec une porosité définie et servent de paliers lisses pour les composants tournant à grande vitesse

- ils sont particulièrement bien magnétisables

- Les poudres métalliques servent à fabriquer des aimants durs et doux. (Bobines d'induction dans la technique de communication)

- ...

Comme les températures de fusion et les densités des composants de l'alliage diffèrent fortement, de nombreux matériaux à hautes performances ne peuvent pas être fabriqués par métallurgie de fusion. De plus, de nombreux composants métalliques ne peuvent pas se combiner chimiquement. Cela rend les matériaux fabriqués par métallurgie des poudres intéressants - malgré leur coût élevé.

Certains composants coûteux doivent être mis à disposition sous forme de poudre.

Il s'agit entre autres des éléments chrome, fer, cobalt, cuivre, magnésium, manganèse, molybdène, nickel, niobium, terres rares, tantale, titane, vanadium, tungstène, zinc et leurs dérivés, qui doivent être rendus disponibles sous la forme la plus pure possible. La qualité d'une pièce fabriquée par métallurgie des poudres dépend de la pureté des matières utilisées et de leur répartition homogène. Produire des particules de taille minimale et de grande pureté est un défi extrêmement difficile à relever.

La métallurgie des poudres et "l'alliage mécanique" sont utilisés lorsque les matériaux fabriqués présentent des propriétés uniques :

- ils résistent durablement à des températures élevées jusqu'à 800 °C (aubes de turbine, revêtements réfractaires)

- ils sont d'une extrême dureté (carbure de tungstène pour l'usinage)

- ils sont extrêmement résistants à l'abrasion (disques de frein)

- ils sont conducteurs d'électricité, isolants ou agissent comme des semi-conducteurs

- ils changent de taille en quelques millisecondes lorsqu'ils sont connectés à une charge électrique (piézo-électronique)

- ils sont poreux comme une éponge et servent de catalyseurs chimiques

- ils sont fabriqués avec une porosité définie et servent de paliers lisses pour les composants tournant à grande vitesse

- ils sont particulièrement bien magnétisables

- Les poudres métalliques servent à fabriquer des aimants durs et doux. (Bobines d'induction dans la technique de communication)

- ...

Comme les températures de fusion et les densités des composants de l'alliage diffèrent fortement, de nombreux matériaux à hautes performances ne peuvent pas être fabriqués par métallurgie de fusion. De plus, de nombreux composants métalliques ne peuvent pas se combiner chimiquement. Cela rend les matériaux fabriqués par métallurgie des poudres intéressants - malgré leur coût élevé.

Certains composants coûteux doivent être mis à disposition sous forme de poudre.

Il s'agit entre autres des éléments chrome, fer, cobalt, cuivre, magnésium, manganèse, molybdène, nickel, niobium, terres rares, tantale, titane, vanadium, tungstène, zinc et leurs dérivés, qui doivent être rendus disponibles sous la forme la plus pure possible. La qualité d'une pièce fabriquée par métallurgie des poudres dépend de la pureté des matières utilisées et de leur répartition homogène. Produire des particules de taille minimale et de grande pureté est un défi extrêmement difficile à relever.

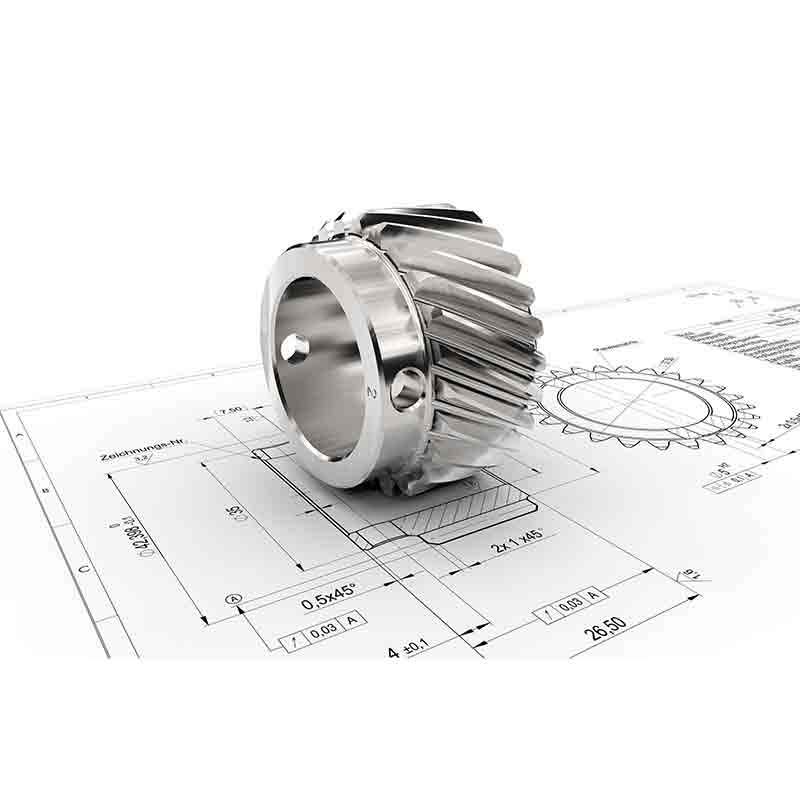

Applications dans la construction de machines

La métallurgie des poudres à base de fer est principalement utilisée pour les petites pièces (jusqu'à 4 kg) produites à grande vitesse et en grand nombre. Les pièces moulées par frittage sont obtenues en coulant et en comprimant des poudres métalliques dans des matrices. Le processus de frittage qui s'ensuit permet aux pièces produites par métallurgie des poudres de se rétracter de manière définie. Les éléments de construction achevés se distinguent par leur grande précision dimensionnelle. Ils disposent de résistances similaires à celles d'un acier moulé. Leur densité ne représente toutefois que 93% à 95% de la densité d'un composant coulé. Les éléments de machine typiques sont des composants de mécanique de précision tels que les roues dentées à denture hélicoïdale, les palettes de changement de vitesse, les tiges de soupape ou les douilles à rainure pour l'industrie automobile. Pour les pièces aux formes géométriques compliquées, le moulage par injection peut être utilisé. La poudre de métal est préalablement mélangée à un liant thermoplastique, puis plastifiée dans une machine à pétrir.

Le procédé de production par métallurgie des poudres est réservé aux produits de masse de petites dimensions, car le procédé est coûteux. Les coûts élevés sont dus à plusieurs facteurs :

La métallurgie des poudres à base de fer est principalement utilisée pour les petites pièces (jusqu'à 4 kg) produites à grande vitesse et en grand nombre. Les pièces moulées par frittage sont obtenues en coulant et en comprimant des poudres métalliques dans des matrices. Le processus de frittage qui s'ensuit permet aux pièces produites par métallurgie des poudres de se rétracter de manière définie. Les éléments de construction achevés se distinguent par leur grande précision dimensionnelle. Ils disposent de résistances similaires à celles d'un acier moulé. Leur densité ne représente toutefois que 93% à 95% de la densité d'un composant coulé. Les éléments de machine typiques sont des composants de mécanique de précision tels que les roues dentées à denture hélicoïdale, les palettes de changement de vitesse, les tiges de soupape ou les douilles à rainure pour l'industrie automobile. Pour les pièces aux formes géométriques compliquées, le moulage par injection peut être utilisé. La poudre de métal est préalablement mélangée à un liant thermoplastique, puis plastifiée dans une machine à pétrir.

Le procédé de production par métallurgie des poudres est réservé aux produits de masse de petites dimensions, car le procédé est coûteux. Les coûts élevés sont dus à plusieurs facteurs :

La fabrication d'une matrice de pièce résistante à l'usure

La matrice de la pièce doit être agrandie de la valeur du retrait. Souvent, la question de la résistance à la fatigue suffisamment élevée des outils de presse est synonyme de la question de la résistance à l'usure. Le prélèvement/l'expulsion des verdures produites doit se faire sans dommage. Cela doit se faire rapidement et efficacement dans une production en série.

Dans de nombreux cas, le frittage à chaud a lieu dans des conditions inertes, parfois même en l'absence de gaz dans le vide. Le compactage des poudres métalliques peut se faire de manière isostatique sous scellement, si la compression a lieu dans un bain d'eau. Souvent, les produits semi-finis ainsi obtenus sont ensuite compactés dans une forge de frittage.

Mise en forme et déliantage par décomposition chimique

Les presses à haut rendement doivent appliquer des pressions très élevées pour produire les verts. Après le pressage, le liant est expulsé thermiquement des déchets verts en suivant une courbe de température optimisée.

La haute température du frittage à chaud

Le traitement thermique s'étend sur plusieurs heures. Ainsi, les atomes des particules métalliques de même nature et de nature différente se diffusent. Cela n'est possible que si les particules se frottent étroitement les unes aux autres et se compactent. La formation de la structure a lieu bien que les éléments impliqués ne soient pas compatibles du point de vue de la métallurgie de fusion. C'est là que résident les particularités de ce matériau.

Reprise mécanique

Les retouches mécaniques doivent normalement être limitées au minimum.

La matrice de la pièce doit être agrandie de la valeur du retrait. Souvent, la question de la résistance à la fatigue suffisamment élevée des outils de presse est synonyme de la question de la résistance à l'usure. Le prélèvement/l'expulsion des verdures produites doit se faire sans dommage. Cela doit se faire rapidement et efficacement dans une production en série.

Dans de nombreux cas, le frittage à chaud a lieu dans des conditions inertes, parfois même en l'absence de gaz dans le vide. Le compactage des poudres métalliques peut se faire de manière isostatique sous scellement, si la compression a lieu dans un bain d'eau. Souvent, les produits semi-finis ainsi obtenus sont ensuite compactés dans une forge de frittage.

Mise en forme et déliantage par décomposition chimique

Les presses à haut rendement doivent appliquer des pressions très élevées pour produire les verts. Après le pressage, le liant est expulsé thermiquement des déchets verts en suivant une courbe de température optimisée.

La haute température du frittage à chaud

Le traitement thermique s'étend sur plusieurs heures. Ainsi, les atomes des particules métalliques de même nature et de nature différente se diffusent. Cela n'est possible que si les particules se frottent étroitement les unes aux autres et se compactent. La formation de la structure a lieu bien que les éléments impliqués ne soient pas compatibles du point de vue de la métallurgie de fusion. C'est là que résident les particularités de ce matériau.

Reprise mécanique

Les retouches mécaniques doivent normalement être limitées au minimum.

© Copyright by amixon GmbH

![[Translate to Français:] [Translate to Français:]](/fileadmin/user_upload/HM_3000_lackiert_Chemie.jpg)

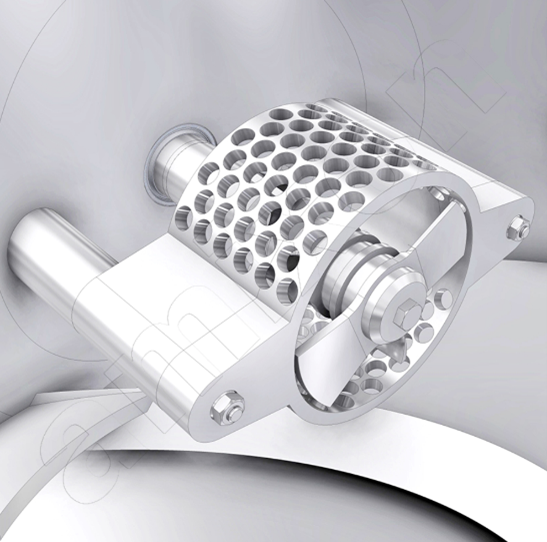

![[Translate to Français:] [Translate to Français:]](/fileadmin/user_upload/Rotor_Stator___S_Rotor.jpg)

![[Translate to Français:] [Translate to Français:]](/fileadmin/user_upload/Gyraton_GM_Bild_Person_und_Prinzip.jpg)