Mechanisches Legieren

Beim mechanischen Legieren werden Werkstoffe erzeugt, die auf konventionell metallurgischem Wege nicht herstellbar sind. Typische Gründe dafür sind stark unterschiedliche Schmelzpunkte der Legierungspartner, unzureichende Homogenität infolge unterschiedlicher Dichten oder die mangelnde Mischbarkeit bestimmter Elemente im flüssigen Zustand.

Um diese Einschränkungen zu umgehen, werden die Ausgangsstoffe in einen Zustand mit sehr großer spezifischer Oberfläche überführt. Sie liegen dann als feine Pulver vor, die sich in exakt definierten Anteilen miteinander kombinieren lassen. In Präzisionsmischern, beispielsweise der Bauart amixon, können diese Pulver zu einem homogenen Gemisch mit nahezu idealer Mischgüte verarbeitet werden. Eine gleichmäßige Verteilung der Partikel ist entscheidend, um im verdichteten Werkstoff eine homogene Mikrostruktur und gleichmäßige mechanische Eigenschaften zu erzielen.

Nach dem Mischen stehen verschiedene Verfahren zur Verdichtung des Pulvers zur Verfügung. Dazu zählen die Extrusion, die Tablettierung, die Walzenverdichtung sowie die isostatische Pressung. Während die ersten Verfahren auf gerichteter mechanischer Krafteinwirkung beruhen, zeichnet sich die isostatische Pressung durch eine gleichmäßige Druckeinwirkung auf das gesamte Werkstück aus.

Bei der isostatischen Pressung werden die Pulver in flexible, schlauchartige Hüllen gefüllt. Diese Hüllen werden gasdicht verschlossen und in ein druckbeaufschlagtes Wasserbad eingebracht. Durch die Erhöhung des Wasserdrucks wird die Verpackung von allen Seiten gleichmäßig belastet. Man spricht daher von einer isostatischen Verpressung. Auf diese Weise entstehen sehr dichte und hochfeste Werkstücke, die sich anschließend durch spanende Verfahren weiterbearbeiten lassen.

Darüber hinaus kann das mechanische Legieren bereits im Mischprozess selbst eingeleitet werden. amixon® fertigt entsprechende Intensivmischer. Sie sind besonders geeignet für abrasive Pulver. Die Aufbereitung erfolgt durch Desagglomeration sowie durch Prall- und Scherbeanspruchung der Partikel. Auf mikroskopischer Ebene können dadurch Diffusionsvorgänge und feste Bindungen zwischen den Partikeln angeregt werden. Das Ergebnis sind feinkörnige und häufig nanostrukturierte Werkstoffe mit besonderen Eigenschaften wie hoher Festigkeit, Härte oder Korrosionsbeständigkeit.

Das mechanische Legieren eröffnet gemeinsam mit der Nanotechnologie neue Möglichkeiten in der Werkstoffentwicklung, insbesondere bei Werkstoffkombinationen, die sich konventionell nicht legieren lassen.

Verdichtungsgleichungen in der Pulvermetallurgie

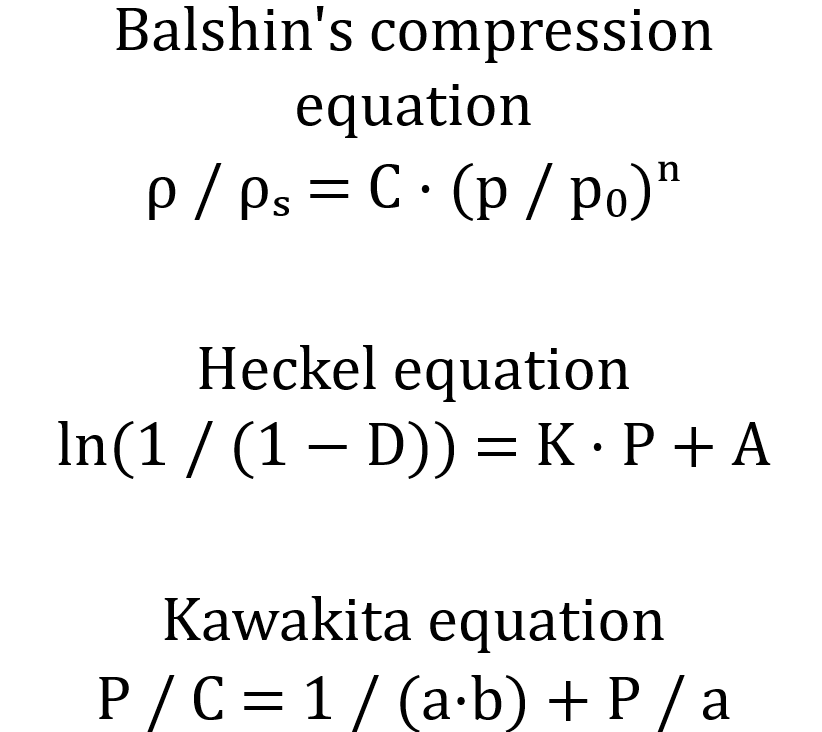

Empirische Verdichtungsgleichung nach Balshin

Diese Gleichung beschreibt den Zusammenhang zwischen der relativen Dichte des Pulvers und dem angelegten Pressdruck:

ρ / ρₛ = C · (p / p₀)ⁿ

Bedeutung:

ρ = aktuelle Dichte des verdichteten Pulvers

ρₛ = theoretische Dichte des massiven Werkstoffs

p = angewandter Pressdruck

p₀ = Referenzdruck

C, n = empirische Konstanten (abhängig von Material, Korngröße, Schmierung, Pressrichtung)

Diese Formel wird häufig in der Kaltverdichtung verwendet und beschreibt den typischen exponentiellen Anstieg der Dichte mit zunehmendem Druck.

Heckel-Gleichung

Die Heckel-Gleichung ist eine der bekanntesten Formeln zur Beschreibung der plastischen Deformation von Metallpulvern unter Druck.

ln(1 / (1 − D)) = K · P + A

Bedeutung:

D = ρ / ρₛ = relative Dichte

P = Pressdruck

K = Materialkonstante (reziprok zur Fließspannung)

A = empirische Konstante (abhängig von Partikelpackung und Reibung)

Der lineare Bereich dieser Beziehung wird genutzt, um das plastische Verhalten des Pulvers zu charakterisieren. Der Kehrwert von K entspricht näherungsweise der Fließspannung des Pulvers während der Verdichtung.

Kawakita-Gleichung

Diese Gleichung wird besonders bei pulverförmigen Stoffen mit hoher Kompressibilität (auch bei pharmazeutischen oder keramischen Pulvern) verwendet:

P / C = 1 / (a·b) + P / a

Bedeutung:

P = Pressdruck

C = (V₀ − V) / V₀ = relative Volumenreduktion

V₀ = Anfangsvolumen

V = Volumen nach der Verdichtung

a, b = Materialkonstanten

a beschreibt die maximal mögliche Kompressibilität, b steht in Beziehung zur Druckempfindlichkeit.