Stopowanie mechaniczne

W procesie stopowania mechanicznego powstają materiały, których nie można wytworzyć konwencjonalnymi metodami metalurgicznymi. Typowymi przyczynami tego stanu rzeczy są znaczne różnice w temperaturach topnienia składników stopu, niewystarczająca jednorodność wynikająca z różnej gęstości lub brak mieszalności niektórych pierwiastków w stanie ciekłym.

Aby obejść te ograniczenia, surowce są przekształcane w stan o bardzo dużej powierzchni właściwej. Wówczas występują one w postaci drobnego proszku, który można łączyć w ściśle określonych proporcjach. W mieszalnikach precyzyjnych, na przykład typu amixon, proszki te można przetworzyć na jednorodną mieszankę o niemal idealnej jakości mieszania. Równomierne rozłożenie cząstek ma decydujące znaczenie dla uzyskania jednorodnej mikrostruktury i równomiernych właściwości mechanicznych w zagęszczonym materiale.

Po wymieszaniu dostępne są różne metody zagęszczania proszku. Należą do nich wytłaczanie, tabletkowanie, zagęszczanie walcowe oraz prasowanie izostatyczne. Podczas gdy pierwsze metody opierają się na ukierunkowanym oddziaływaniu siły mechanicznej, prasowanie izostatyczne charakteryzuje się równomiernym oddziaływaniem ciśnienia na cały element.

W procesie prasowania izostatycznego proszki są umieszczane w elastycznych, rurkowych osłonach. Osłony te są zamykane w sposób gazoszczelny i umieszczane w podgrzewanej wodzie pod ciśnieniem. Wzrost ciśnienia wody powoduje równomierne obciążenie opakowania ze wszystkich stron. Dlatego też mówi się o prasowaniu izostatycznym. W ten sposób powstają bardzo gęste i wytrzymałe elementy, które można następnie poddać dalszej obróbce skrawaniem.

Ponadto proces łączenia mechanicznego można rozpocząć już podczas samego mieszania. Firma amixon® produkuje odpowiednie mieszalniki intensywne. Są one szczególnie odpowiednie do proszków ściernych. Przetwarzanie odbywa się poprzez dezagregację oraz oddziaływanie na cząstki sił uderzeniowych i ścinających. W skali mikroskopowej proces ten może stymulować procesy dyfuzji i tworzenie trwałych wiązań między cząstkami. W rezultacie powstają drobnoziarniste i często nanostrukturalne materiały o szczególnych właściwościach, takich jak wysoka wytrzymałość, twardość lub odporność na korozję.

Łączenie mechaniczne wraz z nanotechnologią otwiera nowe możliwości w zakresie rozwoju materiałów, zwłaszcza w przypadku kombinacji materiałów, których nie można połączyć w sposób konwencjonalny.

Równania zagęszczenia w metalurgii proszkowej

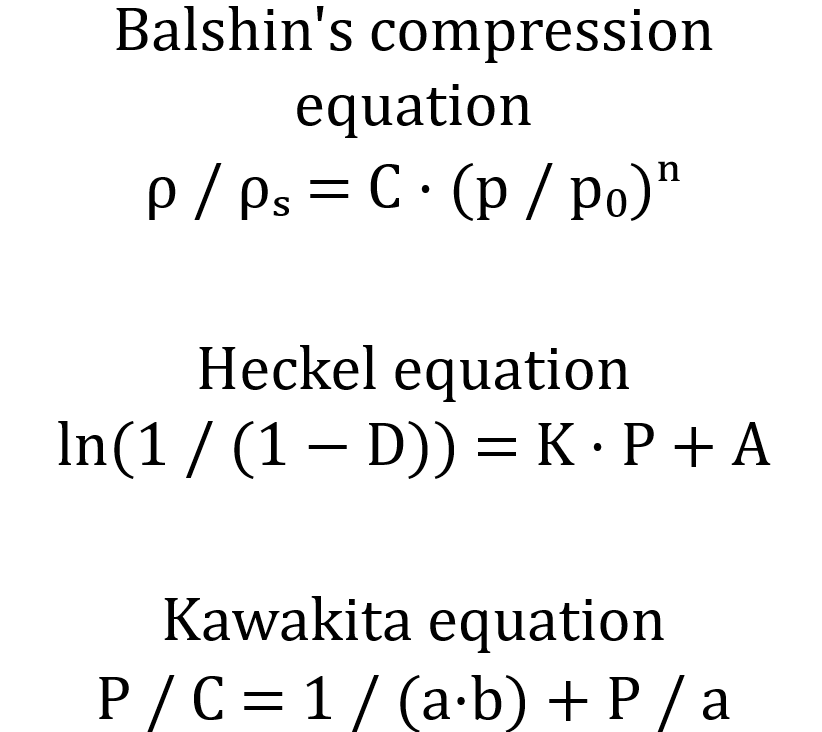

Empiryczne równanie zagęszczenia według Balshina

Równanie to opisuje zależność między względną gęstością proszku a przyłożonym ciśnieniem prasowania:

ρ / ρₛ = C · (p / p₀)ⁿ

Znaczenie:

ρ = aktualna gęstość sprasowanego proszku

ρₛ = teoretyczna gęstość materiału litych

p = zastosowane ciśnienie prasowania

p₀ = ciśnienie odniesienia

C, n = stałe empiryczne (zależne od materiału, wielkości ziarna, smarowania, kierunku prasowania)

Wzór ten jest często stosowany w zagęszczaniu na zimno i opisuje typowy wykładniczy wzrost gęstości wraz ze wzrostem ciśnienia.

Równanie Heckela

Równanie Heckela jest jednym z najbardziej znanych wzorów opisujących odkształcenie plastyczne proszków metalowych pod ciśnieniem.

ln(1 / (1 − D)) = K · P + A

Znaczenie:

D = ρ / ρₛ = gęstość względna

P = ciśnienie prasowania

K = stała materiałowa (odwrotność naprężenia płynięcia)

A = stała empiryczna (zależna od upakowania cząstek i tarcia)

Zakres liniowy tego związku wykorzystuje się do scharakteryzowania plastycznego zachowania proszku. Odwrotność wartości K odpowiada w przybliżeniu naprężeniu płynięcia proszku podczas zagęszczania.

Równanie Kawakita

Równanie to stosuje się zwłaszcza w przypadku substancji proszkowych o wysokiej ściśliwości (również w przypadku proszków farmaceutycznych lub ceramicznych):

P / C = 1 / (a·b) + P / a

Znaczenie:

P = ciśnienie prasowania

C = (V₀ − V) / V₀ = względna redukcja objętości

V₀ = objętość początkowa

V = objętość po zagęszczeniu

a, b = stałe materiałowe

a opisuje maksymalną możliwą ściśliwość, b odnosi się do wrażliwości na ciśnienie.