Aleación mecánica

La aleación mecánica permite crear materiales que no se pueden fabricar mediante métodos metalúrgicos convencionales. Las razones típicas para ello son los puntos de fusión muy diferentes de los elementos de la aleación, la homogeneidad insuficiente debido a las diferentes densidades o la falta de miscibilidad de determinados elementos en estado líquido.

Para evitar estas limitaciones, las materias primas se transforman en un estado con una superficie específica muy grande. Entonces se presentan en forma de polvos finos que se pueden combinar entre sí en proporciones definidas con exactitud. En mezcladoras de precisión, como las del tipo amixon, estos polvos pueden procesarse para obtener una mezcla homogénea con una calidad de mezcla casi ideal. Una distribución uniforme de las partículas es fundamental para lograr una microestructura homogénea y propiedades mecánicas uniformes en el material compactado.

Después de la mezcla, existen varios métodos para compactar el polvo. Entre ellos se encuentran la extrusión, la tableteado, la compactación con rodillos y el prensado isostático. Mientras que los primeros métodos se basan en la aplicación de fuerza mecánica dirigida, el prensado isostático se caracteriza por la aplicación uniforme de presión sobre toda la pieza de trabajo.

En el prensado isostático, los polvos se introducen en envolturas flexibles con forma de tubo. Estas envolturas se cierran herméticamente y se introducen en un baño de agua a presión. Al aumentar la presión del agua, el embalaje se somete a una carga uniforme por todos los lados. Por eso se habla de prensado isostático. De esta manera se obtienen piezas muy densas y de alta resistencia, que posteriormente pueden someterse a un procesamiento adicional mediante procedimientos de mecanizado.

Además, la aleación mecánica puede iniciarse ya durante el propio proceso de mezcla. amixon® fabrica mezcladores intensivos adecuados. Son especialmente adecuados para polvos abrasivos. El tratamiento se realiza mediante desaglomeración y sometiendo las partículas a impactos y cizallamientos. A nivel microscópico, esto puede estimular los procesos de difusión y las uniones sólidas entre las partículas. El resultado son materiales de grano fino y, a menudo, nanoestructurados con propiedades especiales, como alta resistencia, dureza o resistencia a la corrosión.

La aleación mecánica, junto con la nanotecnología, abre nuevas posibilidades en el desarrollo de materiales, especialmente en combinaciones de materiales que no se pueden alear de forma convencional.

Ecuaciones de compactación en la metalurgia de polvos

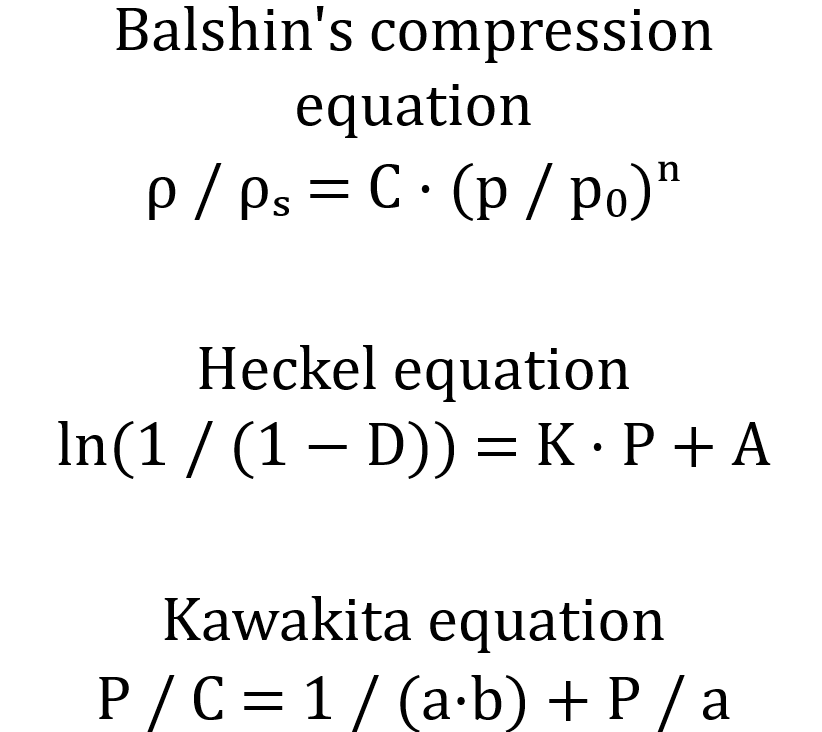

Ecuación empírica de compactación según Balshin

Esta ecuación describe la relación entre la densidad relativa del polvo y la presión de prensado aplicada:

ρ / ρₛ = C · (p / p₀)ⁿ

Significado:

ρ = densidad actual del polvo compactado

ρₛ = densidad teórica del material macizo

p = presión de prensado aplicada

p₀ = presión de referencia

C, n = constantes empíricas (dependientes del material, el tamaño del grano, la lubricación y la dirección de prensado)

Esta fórmula se utiliza con frecuencia en la compactación en frío y describe el aumento exponencial típico de la densidad al aumentar la presión.

Ecuación de Heckel

La ecuación de Heckel es una de las fórmulas más conocidas para describir la deformación plástica de los polvos metálicos bajo presión.

ln(1 / (1 − D)) = K · P + A

Significado:

D = ρ / ρₛ = densidad relativa

P = presión de compactación

K = constante del material (recíproca a la tensión de fluencia)

A = constante empírica (dependiente del empaquetamiento de las partículas y la fricción)

El rango lineal de esta relación se utiliza para caracterizar el comportamiento plástico del polvo. El recíproco de K corresponde aproximadamente a la tensión de fluencia del polvo durante la compactación.

Ecuación de Kawakita

Esta ecuación se utiliza especialmente en el caso de sustancias pulverulentas con alta compresibilidad (también en el caso de polvos farmacéuticos o cerámicos):

P / C = 1 / (a·b) + P / a

Significado:

P = presión de compresión

C = (V₀ − V) / V₀ = reducción relativa del volumen

V₀ = volumen inicial

V = volumen tras la compresión

a, b = constantes del material

a describe la compresibilidad máxima posible, b está relacionada con la sensibilidad a la presión.