기계적 합금

기계적 합금을 통해 기존 금속학적 방법으로는 제조할 수 없는 재료가 생성됩니다. 그 대표적인 이유는 합금 원소들의 융점이 크게 다르거나, 밀도 차이로 인한 불충분한 균일성, 또는 특정 원소들의 액상에서의 혼합 불가능성 등입니다.

이러한 제한을 극복하기 위해 원료는 매우 큰 비표면적을 가진 상태로 전환됩니다. 그러면 정밀하게 정의된 비율로 서로 결합될 수 있는 미세한 분말 형태로 존재하게 됩니다. 정밀 혼합기(예: amixon 유형)를 사용하면 이러한 분말을 거의 완벽한 혼합 품질을 가진 균일한 혼합물로 가공할 수 있습니다. 입자의 균일한 분포는 압축된 재료에서 균일한 미세 구조와 균일한 기계적 특성을 달성하는 데 결정적입니다.

혼합 후에는 분말을 압축하기 위한 다양한 공정이 사용 가능합니다. 여기에는 압출, 정제 압축, 롤 압축 및 등방성 압축이 포함됩니다. 첫 번째 공정들은 방향성 기계적 힘의 작용에 기반하는 반면, 등방성 압축은 전체 공작물에 균일한 압력을 가하는 것이 특징입니다.

등방성 압축 공정에서는 분말을 유연한 관 모양의 케이스에 채운다. 이 케이스는 기밀하게 밀봉된 후 가압된 수조에 넣어진다. 수압이 상승함에 따라 케이스는 모든 방향에서 균일한 압력을 받게 된다. 이를 등방성 압축이라고 합니다. 이러한 방식으로 매우 치밀하고 고강도의 공작물이 생성되며, 이후 절삭 가공을 통해 추가 가공이 가능합니다.

또한 기계적 합금은 혼합 공정 자체에서 이미 시작될 수 있습니다.. amixon®는 해당 고강도 혼합기를 제조합니다.. 이들은 특히 연마성 분말에 적합합니다. 가공은 응집 해체 및 입자에 대한 충격 및 전단 응력을 통해 이루어집니다. 미시적 수준에서 이를 통해 확산 과정과 입자 간의 강한 결합이 촉진될 수 있습니다. 그 결과 고강도, 경도 또는 내식성과 같은 특별한 특성을 지닌 미세 입자 및 종종 나노 구조의 재료가 생성됩니다.

기계적 합금은 나노기술과 함께 재료 개발에 새로운 가능성을 열어주며, 특히 기존 방식으로는 합금화할 수 없는 재료 조합에 있어 그러하다.

분말 금속 공학에서의 압축 방정식

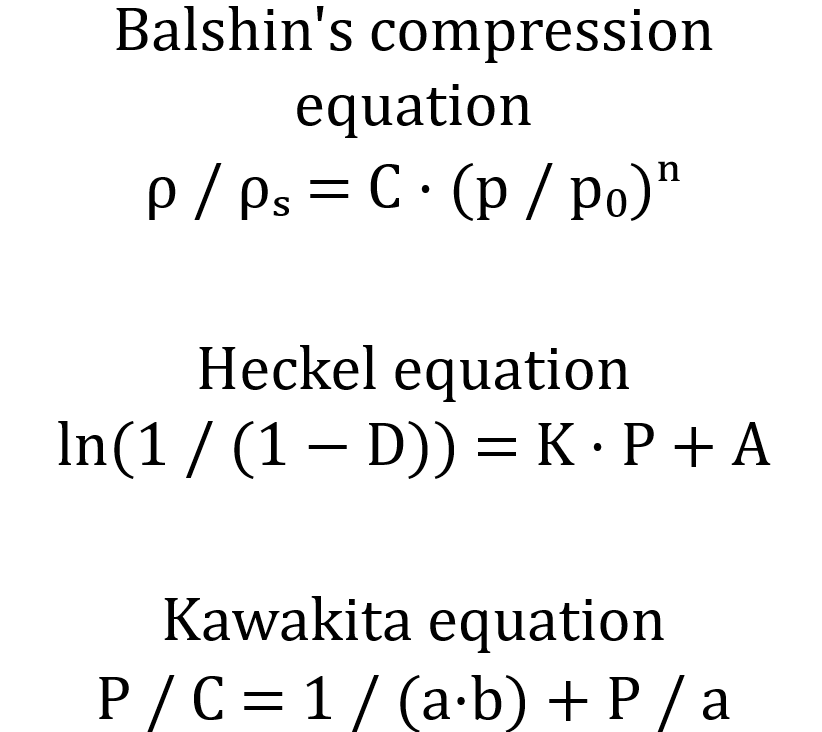

발신(Balshin)의 경험적 압축 방정식

이 방정식은 분말의 상대 밀도와 가해진 압축 압력 사이의 관계를 설명합니다:

ρ / ρₛ = C · (p / p₀)ⁿ

의미:

ρ = 압축된 분말의 현재 밀도

ρₛ = 고체 재료의 이론적 밀도

p = 가해진 압축 압력

p₀ = 기준 압력

C, n = 경험적 상수 (재료, 입자 크기, 윤활, 압축 방향에 따라 다름)

이 공식은 냉간 압축에서 흔히 사용되며, 압력 증가에 따른 밀도의 전형적인 지수적 증가를 설명합니다.

헤켈 방정식

헤켈 방정식은 압력 하에서 금속 분말의 소성 변형을 설명하는 가장 잘 알려진 공식 중 하나이다.

ln(1 / (1 − D)) = K · P + A

의미:

D = ρ / ρₛ = 상대 밀도

P = 압축 압력

K = 재료 상수 (유동 응력의 역수)

A = 경험적 상수 (입자 포장 및 마찰에 의존)

이 관계의 선형 영역은 분말의 소성 거동을 특성화하는 데 사용됩니다. K의 역수는 압축 중 분말의 유동 응력과 근사적으로 일치합니다.

카와키타 방정식

이 방정식은 특히 높은 압축성을 가진 분말 물질(의약품 또는 세라믹 분말 포함)에 사용됩니다:

P / C = 1 / (a·b) + P / a

의미:

P = 압축 압력

C = (V₀ − V) / V₀ = 상대적 부피 감소율

V₀ = 초기 부피

V = 압축 후 부피

a, b = 재료 상수

a는 최대 가능한 압축성을 나타내며, b는 압력 민감도와 관련이 있습니다.