Füllgrad

Bei der Verarbeitung von pulverförmigen Feststoffen darf ein Mischer auf keinen Fall vollständig gefüllt werden. Das Mischwerkzeug würde blockieren und möglicherweise beschädigt werden. Pulvermischer benötigen einen Freiraum, um das Schüttgut durchmischen zu können. Dieser Freiraum wird auch als Gasraum bezeichnet. Er ist notwendig, um die Partikeldichte zu verringern und das Pulver aufzulockern. Die Auflockerung erfolgt durch das Anheben des Pulvers entgegen der Schwerkraft. Die Partikel liegen dann weniger dicht beieinander. Die innere Reibung des Pulvers wird verringert und die Beweglichkeit der Partikel verbessert. Nur im aufgelockerten Zustand können Pulver homogen gemischt werden..

Beim Mischen von niedrigviskosen Flüssigkeiten wird kein Gasraum benötigt. Hier kann der Füllgrad bis zu 100 Prozent betragen. In solchen Fällen ist es sogar erwünscht, dass keine Luft in die Flüssigkeit eingetragen wird.

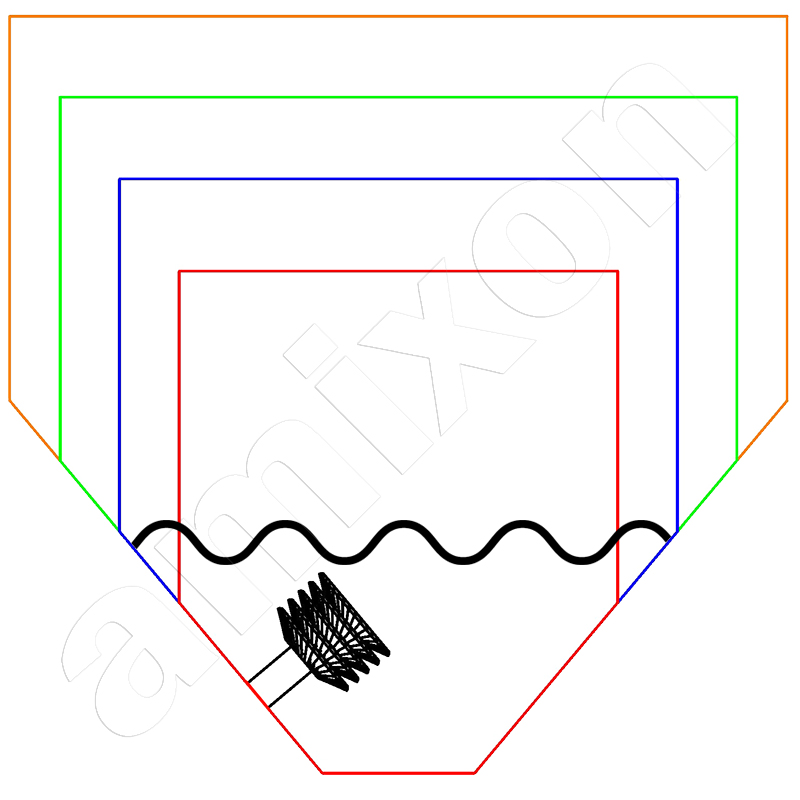

Bei Feststoffmischern hingegen gibt es je nach Bauart einen minimalen und einen maximalen Füllgrad. Innerhalb dieses "Nutzvolumenbereiches" arbeitet der Mischer effizient und erzeugt optimale Mischgüten. Der Füllgrad bezieht sich idealerweise auf das Bruttovolumen des Mischraumes abzüglich des Volumens des Mischwerkzeuges.

Konusmischer von amixon verfügen über besonders große Nutzvolumenbereiche. Bereits bei einem Füllgrad von nur 10 Prozent können pulverförmige Stoffe homogen vermischt werden. Der maximale Füllgrad liegt bei ca. 75 Prozent. Über den gesamten Bereich liefern Konusmischer gleichbleibend gute Mischqualitäten. Andere Mischerbauarten sind in ihrer Flexibilität deutlich eingeschränkt.

Möchte ein Mischbetrieb einen neuen Pulvermischer anschaffen, sollten bestimmte Daten im Pflichtenheft genau festgelegt werden. Dazu gehören

- maximales Chargenvolumen in Liter

- maximale Chargenmasse in kg

- minimales Chargenvolumen in Liter

- minimales Chargenvolumen in Liter

- Dies setzt die genaue Kenntnis der minimalen und maximalen Schüttdichte (kg/dm³) der fertig gemischten Pulver voraus. Man kann sie nicht berechnen. Man muss sie messen.

Die Typenbezeichnungen von Pulvermischern sind für die Praxis wenig aussagekräftig. Einige Hersteller definieren die Größe ihrer Mischer nach dem Bruttovolumen, andere nach dem maximal nutzbaren Volumen. Nur wenn alle diese Angaben übereinstimmen, ist ein fairer Preisvergleich verschiedenster Mischertypen möglich.

Aufgrund der Vorgaben im Pflichtenheft ergeben sich je nach Mischertyp Unterschiede in der Antriebsleistung und den Mischzeiten.

Desagglomeration während des Mischprozesses:

Die Frage des Mindestfüllgrades ist in bestimmten Fällen von besonderer Bedeutung. Bei einigen Mischprozessen ist eine effektive Desagglomeration erforderlich. Hierzu werden schnell laufende Dispergierwerkzeuge eingesetzt. Diese werden auch als Schneidrotor, Messerkopf, Mischbeschleuniger, Zerhacker oder Hexler bezeichnet. Sie arbeiten nur dann effektiv, wenn sie vollständig unterhalb des Produktniveaus installiert sind. Das bedeutet, dass bei ihrem Einsatz der Mindestfüllstand entsprechend höher sein muss.

Für Konusmischer von amixon ist das kein Problem. Diese Mischer können auch bei sehr geringen Füllständen eine hohe Dispergierleistung entfalten. In der nebenstehenden Abbildung ist dies gut zu erkennen.

In jedem Fall empfiehlt es sich, vor dem Kauf eines Mischers praxisnahe Versuche im Technikum durchzuführen.