Grado de llenado

El grado de llenado describe la relación entre el volumen de producto introducido y el espacio disponible para el proceso en una máquina de ingeniería de procesos. Se trata, en particular, de mezcladoras de polvo.

Durante el procesamiento de sólidos en polvo, un mezclador no debe llenarse completamente bajo ningún concepto. La herramienta mezcladora se bloquearía y podría resultar dañada. Los mezcladores de polvo necesitan un espacio libre para poder mezclar el material a granel. Este espacio libre también se denomina cámara de gas. Es necesario para reducir la densidad de las partículas y esponjar el polvo. La aireación se consigue elevando el polvo contra la fuerza de la gravedad. De este modo, las partículas quedan menos compactas entre sí. Se reduce la fricción interna del polvo y se mejora la movilidad de las partículas. Solo en estado aireado se pueden mezclar los polvos de forma homogénea.

Para mezclar líquidos de baja viscosidad no se necesita cámara de gas. En este caso, el grado de llenado puede ser de hasta el 100 %. En estos casos, es incluso deseable que no entre aire en el líquido.

En cambio, en los mezcladores de sólidos, dependiendo del tipo de construcción, hay un grado de llenado mínimo y uno máximo. Dentro de este «rango de volumen útil», el mezclador funciona de manera eficiente y produce calidades de mezcla óptimas. El grado de llenado se refiere idealmente al volumen bruto de la cámara de mezcla menos el volumen de la herramienta de mezcla.

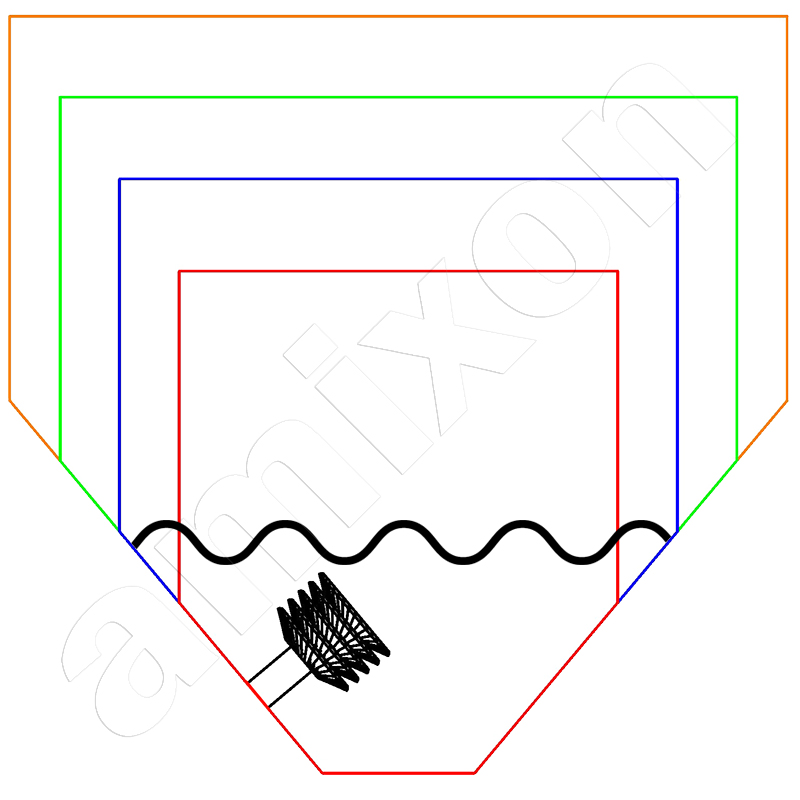

Las mezcladoras cónicas de amixon disponen de rangos de volumen útil especialmente grandes. Ya con un grado de llenado de solo el 10 %, se pueden mezclar homogéneamente sustancias en polvo. El grado de llenado máximo es de aprox. el 75 %. Las mezcladoras cónicas ofrecen una calidad de mezcla constante en todo el rango. Otros tipos de mezcladoras tienen una flexibilidad claramente limitada.

Si una empresa de mezclado desea adquirir una nueva mezcladora de polvos, debe especificar con precisión determinados datos en el pliego de condiciones. Entre ellos se incluyen

- volumen máximo de carga en litros

- masa máxima de carga en kg

- volumen mínimo de carga en litros

- densidad aparente mínima en kg/dm³

- Esto requiere un conocimiento exacto de la densidad aparente mínima y máxima (kg/dm³) de los polvos mezclados. No se puede calcular, hay que medirlo.

Las denominaciones de los tipos de mezcladoras de polvos no son muy significativas en la práctica. Algunos fabricantes definen el tamaño de sus mezcladoras según el volumen bruto, otros según el volumen máximo útil. Solo cuando todos estos datos coinciden es posible realizar una comparación de precios justa entre los diferentes tipos de mezcladoras.

Debido a las especificaciones del pliego de condiciones, existen diferencias en la potencia de accionamiento y los tiempos de mezcla según el tipo de mezcladora.

Desaglomeración durante el proceso de mezcla:

La cuestión del grado mínimo de llenado es de especial importancia en determinados casos. En algunos procesos de mezcla es necesaria una desaglomeración eficaz. Para ello se utilizan herramientas de dispersión de alta velocidad. Estas también se denominan rotor de corte, cabezal de cuchillas, acelerador de mezcla, triturador o hexler. Solo funcionan de forma eficaz si están instaladas completamente por debajo del nivel del producto. Esto significa que, cuando se utilizan, el nivel mínimo de llenado debe ser correspondientemente mayor.

Esto no supone ningún problema para los mezcladores cónicos de amixon. Estos mezcladores pueden alcanzar un alto rendimiento de dispersión incluso con niveles de llenado muy bajos. Esto se puede ver claramente en la ilustración adjunta.

En cualquier caso, se recomienda realizar pruebas prácticas en el centro técnico antes de comprar un mezclador.