Exkurs: Einwellenmischer mit Norm-Fass für „Vormischungen“ und „Verreibungen“

In diesem Exkurs geht’s um den amixon® Einwellenmischer EM. Dieser Mischer befüllt und entleert sich mithilfe von Müller-Deckelfässern selbsttätig und staubfrei. Diese amixon® Fassmischer eignen sich exzellent für Vormischungen und Verreibungen. Vormischungen sind unerlässlich, wenn hoch konzentrierte Wirksubstanzen am Mischprozess beteiligt sind. Das ist der oftmals der Fall bei der Herstellung von Pharmazeutika, Nutrazeutika und Babynahrung.

Wie funktioniert der Mischer konkret?

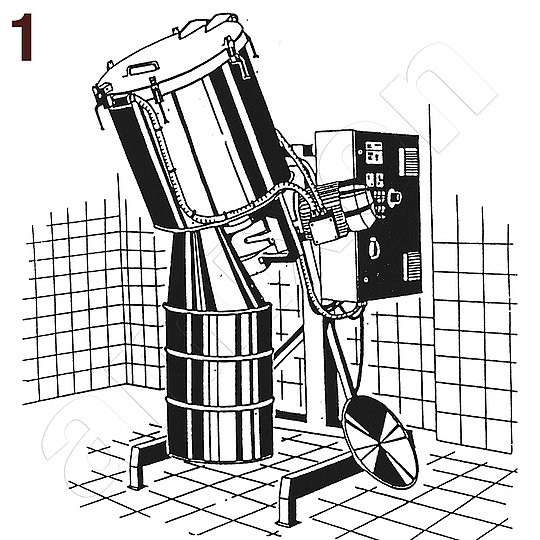

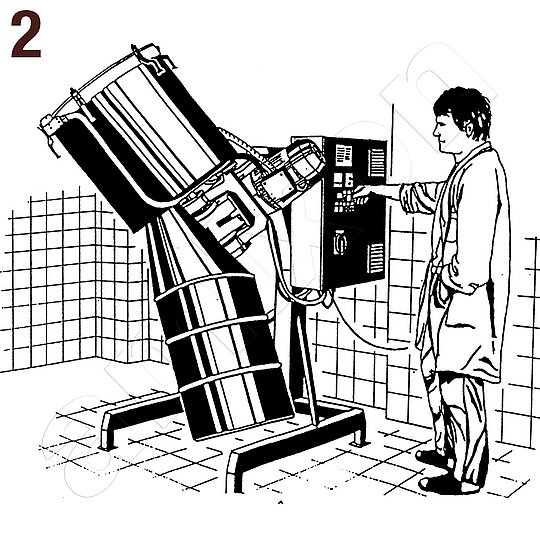

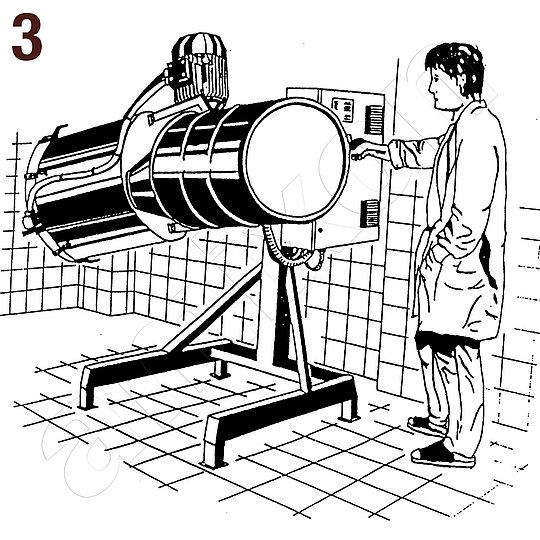

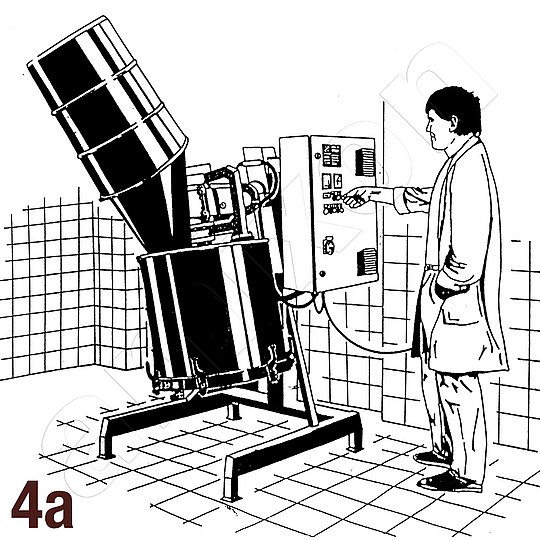

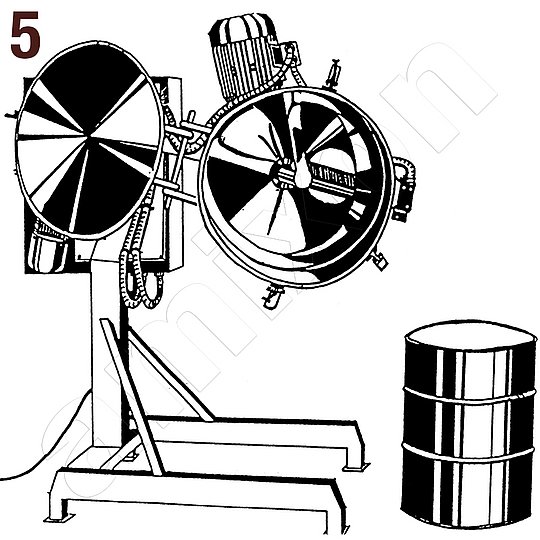

In der obenstehenden Bildergalerie (Abbildung 1) haben wir Ihnen die Schritte im Mischprozess grafisch aufbereitet. Sie beschreiben bildlich die folgenden Handlungsausführungen:

1) Norm-Fass andocken per Handhubwagen.

2) + 3) Gesamtsystem schwenken = Der Mischraum wird mit dem Inhalt des Fasses befüllt.

4a) + 4b) Mischen in variablen Schräglagen. Wahlweise schonend oder intensiv desagglomerierend. Auch Flüssigstoffzugaben können ideal ins Pulver eingemischt werden. Nach dem Mischen erfolgt dieselbe Vorgehensweise in umgekehrter Reihenfolge.

5.) Zum Reinigen in die Horizontalposition schwenken. Der Zugang ist besonders ergonomisch.

In der obenstehenden Bildergalerie (Abbildung 1) haben wir Ihnen die Schritte im Mischprozess grafisch aufbereitet. Sie beschreiben bildlich die folgenden Handlungsausführungen:

1) Norm-Fass andocken per Handhubwagen.

2) + 3) Gesamtsystem schwenken = Der Mischraum wird mit dem Inhalt des Fasses befüllt.

4a) + 4b) Mischen in variablen Schräglagen. Wahlweise schonend oder intensiv desagglomerierend. Auch Flüssigstoffzugaben können ideal ins Pulver eingemischt werden. Nach dem Mischen erfolgt dieselbe Vorgehensweise in umgekehrter Reihenfolge.

5.) Zum Reinigen in die Horizontalposition schwenken. Der Zugang ist besonders ergonomisch.

Im Fass ist das Mischgut nun ideal homogen vermischt. Das Fass wird mit dem Deckel gasdicht verschlossen. Die Operationen Befüllen, Mischen und Entleeren geschehen ohne körperliche Kraftanstrengung und staubfrei. Erzeugte Mischresultate sind reproduzierbar und sie können auf nahezu alle anderen, größeren Mischer hochgerechnet werden.

Warum eignet sich der Mischer für diese Industrien?

Mischer dieses Typs mit 50 Liter, 100 Liter und auch 200 Liter Nutzinhalt werden gerne genutzt, um sogenannte Vormischungen herzustellen. In der pharmazeutischen Industrie spricht man auch von „Verreibungen“. Insbesondere bei der Herstellung von pharmazeutischen Produkten, Babynahrung und Nutrazeutika, an denen Vitaminbeigaben, Probiotika, Präbiotika, Omega-3-Fettsäuren oder Omega-6-Fettsäuren beteiligt sind, ist der Mischer von Vorteil.

Vormischungen beinhalten aber auch Spurenelemente wie Eisen, Kalzium, Zink, Jod, Kupfer, Selen, Chrom, Fluor, Kalium, Natrium, Magnesium, Phosphor, die in mikrokleiner Dosierung anwesend sind.

Das „Vormischen“ oder „Verreiben“ geschieht, um sicherzustellen, dass die Kleinkomponenten vollständig und mikrofein desagglomeriert sind, bevor sie in der Endverbraucher-Großmischung homogenisiert werden.

Mischer dieses Typs mit 50 Liter, 100 Liter und auch 200 Liter Nutzinhalt werden gerne genutzt, um sogenannte Vormischungen herzustellen. In der pharmazeutischen Industrie spricht man auch von „Verreibungen“. Insbesondere bei der Herstellung von pharmazeutischen Produkten, Babynahrung und Nutrazeutika, an denen Vitaminbeigaben, Probiotika, Präbiotika, Omega-3-Fettsäuren oder Omega-6-Fettsäuren beteiligt sind, ist der Mischer von Vorteil.

Vormischungen beinhalten aber auch Spurenelemente wie Eisen, Kalzium, Zink, Jod, Kupfer, Selen, Chrom, Fluor, Kalium, Natrium, Magnesium, Phosphor, die in mikrokleiner Dosierung anwesend sind.

Das „Vormischen“ oder „Verreiben“ geschieht, um sicherzustellen, dass die Kleinkomponenten vollständig und mikrofein desagglomeriert sind, bevor sie in der Endverbraucher-Großmischung homogenisiert werden.

Und was unterscheidet diesen Mischer von einem Container-Mischer, der den Container umstülpt und innerhalb des Gefäßes mischt?

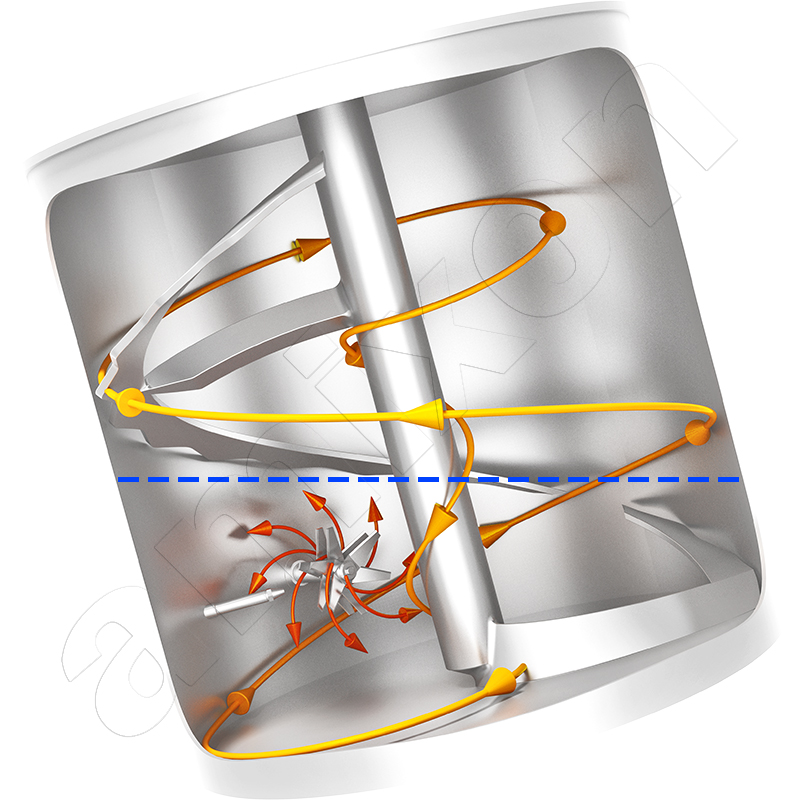

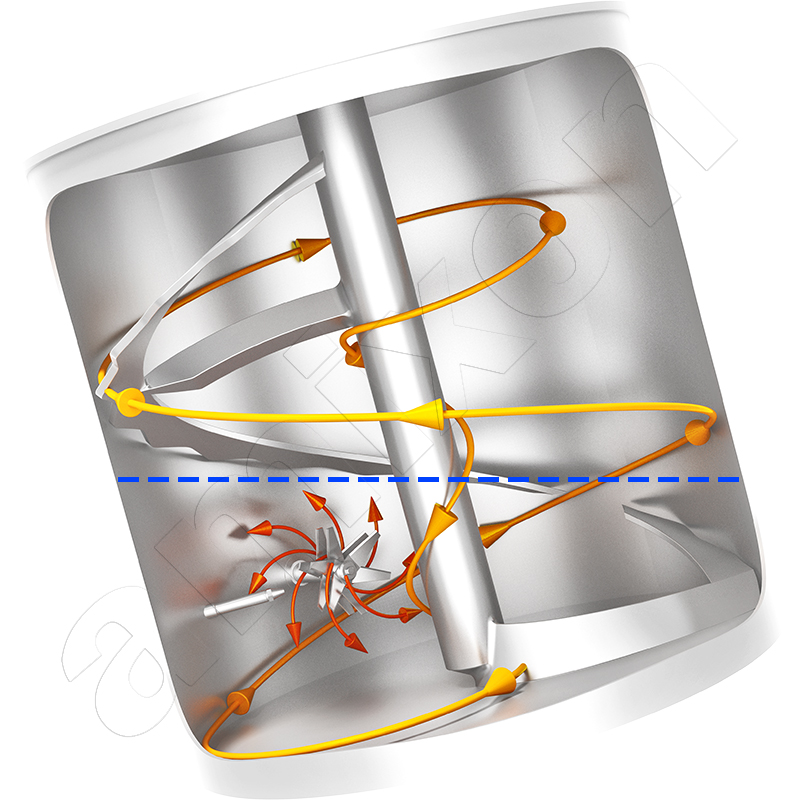

Der wesentliche Unterschied ist, dass das Mischwerkzeug des amixon® Mischers während des Mischvorganges nur oben gelagert und angetrieben wird. Die Wellenabdichtung wird kaum belastet, sie befindet sich oben und dichtet gegen Staub. Diese Bauart ist besonders langlebig. Sie kann sehr gut gereinigt werden. Die Wellenabdichtung funktioniert in der Regel ohne Sperrgas.

Es gibt auch amixon® Containermischer die mit Standard Schüttgutcontainern (Intermediate Bulk Containern IBC) arbeiten. Bitte lesen Sie unseren Blogeintrag: „Exkurs: amixon® Konusmischer Baugröße AM 1500 mit Container Befüllung und Entleerung“

Sprechen Sie gern mit amixon® Experten über verschiedenste Lösungen! Die Methode Ihrer Mischtechnik muss schließlich genau zu Ihrem Hygienemanagement und zur Materiallogistik passen. Das amixon® Technikum bietet Ihnen ideale Testmöglichkeiten. Mehr als 30 verschiedene amixon® Mischer stehen zu ihrer Verfügung!

Der wesentliche Unterschied ist, dass das Mischwerkzeug des amixon® Mischers während des Mischvorganges nur oben gelagert und angetrieben wird. Die Wellenabdichtung wird kaum belastet, sie befindet sich oben und dichtet gegen Staub. Diese Bauart ist besonders langlebig. Sie kann sehr gut gereinigt werden. Die Wellenabdichtung funktioniert in der Regel ohne Sperrgas.

Es gibt auch amixon® Containermischer die mit Standard Schüttgutcontainern (Intermediate Bulk Containern IBC) arbeiten. Bitte lesen Sie unseren Blogeintrag: „Exkurs: amixon® Konusmischer Baugröße AM 1500 mit Container Befüllung und Entleerung“

Sprechen Sie gern mit amixon® Experten über verschiedenste Lösungen! Die Methode Ihrer Mischtechnik muss schließlich genau zu Ihrem Hygienemanagement und zur Materiallogistik passen. Das amixon® Technikum bietet Ihnen ideale Testmöglichkeiten. Mehr als 30 verschiedene amixon® Mischer stehen zu ihrer Verfügung!

© Copyright by amixon GmbH