Mélange d’agents d’écoulement (agents de fluidification/agents antiagglutinants) dans les poudres

La qualité d’une poudre ou d’un mélange de poudres réside en premier lieu dans la pureté et l’efficacité de ses composants. Plus une poudre a de surface de contact, autrement dit, plus elle est broyée finement, plus elle est efficace. Ainsi, de petites quantités d’un pigment devraient suffire à colorer homogènement plusieurs tonnes d’enduit de façade. De même, de petites quantités d’un mélange d’épices devraient suffire à conférer à des boulettes véganes un goût de viande.

Outre l’efficacité d’une poudre ou d’un mélange de poudres, certaines propriétés secondaires revêtent également une grande importance, notamment lorsque les poudres sont traitées de manière industrielle, comme dans le cas de mélanges de boissons instantanées en sachet telles que le cappuccino ou le thé glacé. Lorsque le thé est conditionné en sachets, le processus de remplissage se fait à grande vitesse. Dès lors, la fluidité et le dosage du mélange de poudre doivent être constants. Par ailleurs, le mélange doit contenir le moins de poussière possible, car elles compromettent le scellement des sachets.

Une méthode permettant de rendre les poudres peu poussiéreuses consiste à les transformer en agglomérats stables, ce qui améliore aussi généralement leur écoulement. Une autre méthode consiste à les humidifier. Cependant, plus elles sont humides, moins bien elles s’écoulent. Souvent, des composants liquides doivent être répartis dans le mélange. Chaque particule doit être mouillée par une quantité proportionnelle du liquide, ce qui affecte également la capacité d’écoulement de la poudre. En effet, la phase liquide favorise l’adhésion des particules et des grumeaux indésirables peuvent se former.

Une première indication : la forme du cône de déversement

De nombreuses méthodes permettent de déterminer la coulabilité des poudres. Une méthode très simple permet d’en faire une première estimation. Elle consiste à déterminer la hauteur du cône de déversement. La poudre s’écoule à travers un tamis sur un cylindre métallique et forme une petite montagne appelée « cône de déversement ». La hauteur du cône augmente jusqu’à ce que la force de gravité soit supérieure aux forces de cohésion, et les particules glissent alors les unes sur les autres. La pente du cône permet de mesurer la cohésion de la poudre : plus elle est plate, plus la poudre est fluide. Le test de cisaillement de Jenike est une méthode professionnelle de mesure des propriétés d’écoulement des poudres lorsqu’elles se trouvent dans des états de contrainte multiaxes (technique de silo).

Mécanismes d’adhésion au sein d’un ensemble de particules

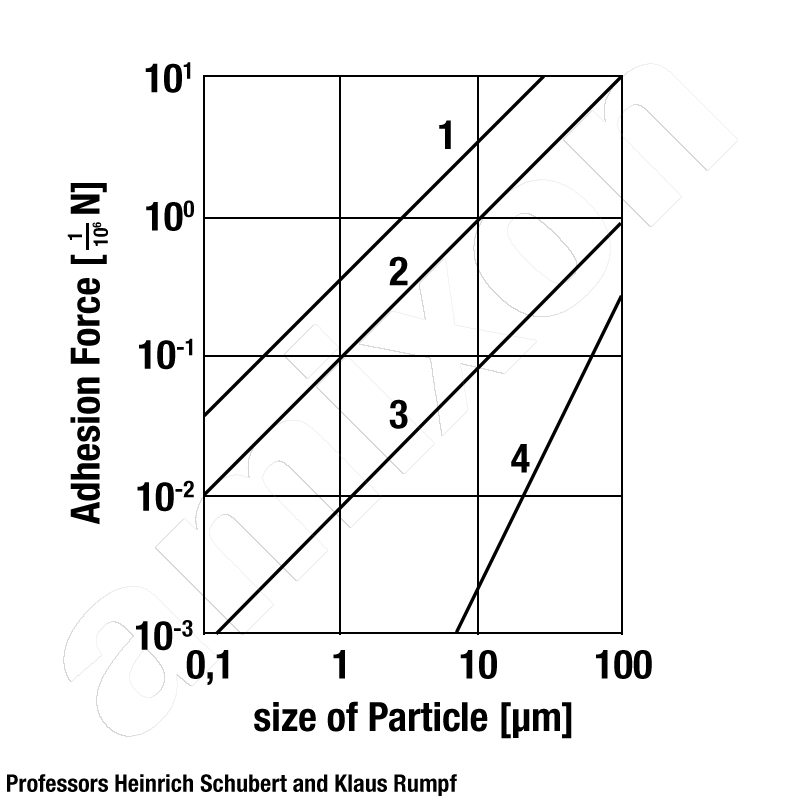

Dans un ensemble de particules, la gravité agit d’abord sur chacune d’entre elles individuellement. Dans les couches inférieures, les forces de compression s’additionnent et varient en fonction de la hauteur du tas. Parallèlement, les particules génèrent entre elles des forces d’adhésion. Il s’agit des forces dites « de van der Waals » et des interactions électrostatiques. Plus les particules sont petites, plus ces forces interparticulaires prévalent sur la force de cisaillement. La présence d’humidité augmente également l’effet de ces forces interparticulaires.

Taille des particules et des poussières

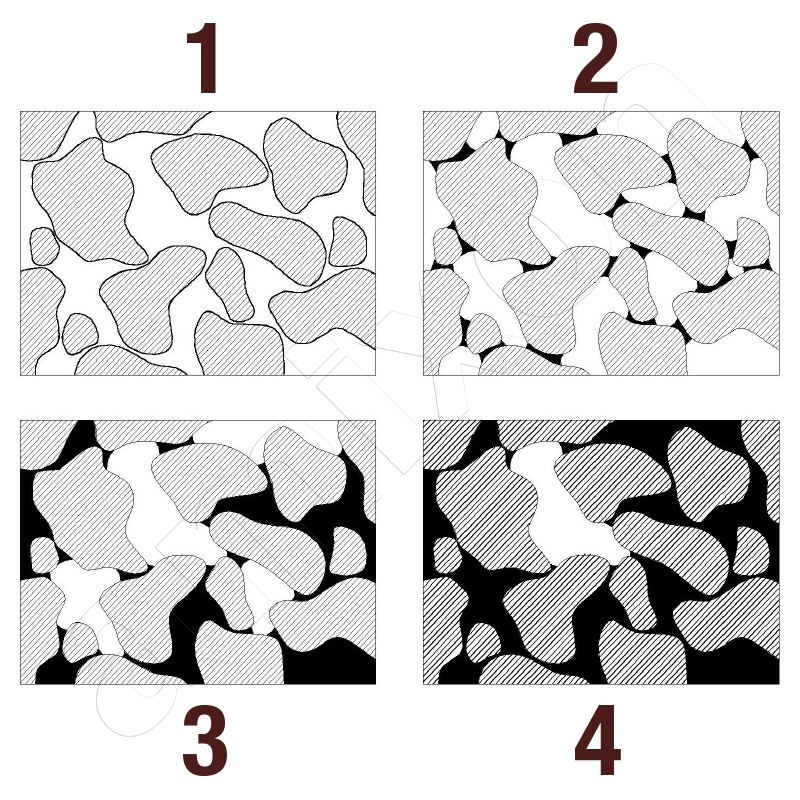

Plus les particules sont en contact les unes avec les autres, plus les forces interparticulaires sont importantes. Ainsi, plus un matériau en vrac est fin, plus les forces d’adhésion augmentent. Cette corrélation est tout à fait déterminante, puisque le nombre de contacts entre les particules est inversement proportionnel au carré de leur taille.

Si l’air ambiant présente une humidité relative de 50 % ou plus, les particules de poudre hydrophiles peuvent accumuler de l’eau. Cela se produit sous la forme de couches d’adsorption d’une ou de plusieurs molécules d’eau. Lorsque les couches d’adsorption de plusieurs particules se touchent (point par point), il se produit une condensation capillaire. L’eau forme alors des ponts liquides et peut provoquer des forces d’adhésion particulièrement importantes entre les particules. C’est de cette façon que les processus d’agglomération peuvent être amorcés.

Deux agents d’écoulement aux propriétés différentes : un agent hydrophobe à gauche, un agent hydrophile à droite.

À quoi servent les agents d’écoulement ?

- À améliorer la fluidité ;

- à éviter l’agglutination et la formation de grumeaux ;

- à donner à la poudre un aspect plus sec qu’elle ne l’est en réalité.

Il existe deux types d’agents d’écoulement fonctionnant différemment :

D’une part, en c), des particules bleu clair sont mouillées par un liquide bleu. Un pont liquide lie deux particules entre elles.

En d), après l’ajout et le mélange d’une petite quantité d’agent d’écoulement, ce dernier enrobe le liquide. L’agent d’écoulement et le liquide n’ayant pas d’affinité, les deux particules sont désormais séparées l’une de l’autre.

D’autre part, en e), des particules marron sont mouillées par un liquide turquoise. Un pont liquide lie deux particules entre elles.

En f), après l’ajout et le mélange d’une petite quantité d’agent d’écoulement, ce dernier absorbe le liquide, tous deux ayant une très grande affinité. Les deux particules sont ainsi désormais séparées l’une de l’autre.

Le recours à un agent d’écoulement est uniquement envisageable lorsque le mauvais écoulement de la poudre :

- entrave la logistique de production interne, ou

- entrave le traitement automatisé de la poudre, ou

- entraîne le blocage des machines d’emballage à haut rendement, ou

- empêche le déversement du produit hors des silos, des big-bags ou des conteneurs pour produits en vrac, ou

- entraîne une agglutination du produit en vrac lorsqu’il est au repos (solidification progressive).

Les agents d’écoulement (également appelés agents de fluidification ou agents antiagglutinants) sont des poudres très fines et de très faible densité, ce qui les rend hautement efficaces. Leur surface spécifique est extrêmement importante, si bien que de très petites quantités suffisent à enrober efficacement des produits pulvérulents. Ils permettent de réduire les forces interparticulaires, de supprimer les ponts liquides et de faire en sorte que les produits s’écoulent tel que souhaité.

Les agents d’écoulement tels que le silicate de magnésium, le silicate de calcium ou le dioxyde de silicium (également appelé silice, acide silicique ou gel de silice) sont cependant extrêmement sensibles à la pression et au cisaillement et perdent leur effet anti-adhérent s’ils sont mélangés énergiquement au produit en vrac. L’agent d’écoulement doit donc être réparti de manière douce dans le produit en vrac, moyennant un faible apport en énergie. Néanmoins, l’agent d’écoulement doit enrober toutes les particules du produit en vrac.

La quantité d’agent d’écoulement à ajouter au produit en vrac est de l’ordre de 0,001 % ou 0,002 % du poids de ce dernier, ce qui rend la tâche de mélange particulièrement exigeante.

Les malaxeurs à deux arbres amixon® sont particulièrement efficaces. Les outils de mélange tournent à faible vitesse, préservant ainsi la structure des particules.

Le mélange des agents d’écoulement dans les produits en vrac est une tâche particulièrement exigeante. Plusieurs contraintes sont à prendre en compte :

- les agents d’écoulement ne doivent pas être soumis à déclaration ;

- ils ne doivent être utilisés qu’à des doses infimes, de l’ordre de 0,001 % du poids du produit ;

- étant des poudres très légères, ils ont tendance à « flotter » sur le mélange de poudre ;

- ils ne sont efficaces que s’ils sont répartis uniformément dans le mélange de poudres ;

- du fait de leur structure particulaire complexe et extrêmement fragile, ils ne sont efficaces que s’ils ne sont pas stressés, c’est-à-dire s’ils ne sont pas compactés ou cisaillés.

Mélange doux

Actif depuis de nombreuses années dans ce domaine, amixon® a mis au point des solutions particulièrement efficaces. Les mélangeurs amixon® sont parfaitement adaptés pour ce type de tâches. Une minime quantité d’agent d’écoulement suffit à fluidifier les produits en vrac, même pour des lots de mélange de plusieurs mètres cubes. Les malaxeurs amixon® réalisent cette tâche exigeante de manière optimale, en douceur et en un temps de mélange court.

"Liquide sec"

La structure de la surface des particules est caractérisée par la présence de nombreux capillaires. Les particules d'aide à l'écoulement ont des surfaces extrêmement grandes - jusqu'à 500 m²/gramme. À cet égard, les auxiliaires d'écoulement peuvent également être utilisés pour absorber et lier de grandes quantités de liquide (jusqu'à trois fois leur propre poids). On parle de "liquide sec". Les mélangeurs amixon® sont particulièrement adaptés à la production de liquides secs en raison de leur fonctionnement en douceur.

Parfois, des "liquides secs" sont produits afin d'humidifier les poudres critiques et de supprimer leur agglomération. Cette méthode de mouillage de poudre fonctionne sans systèmes de pulvérisation de liquide.

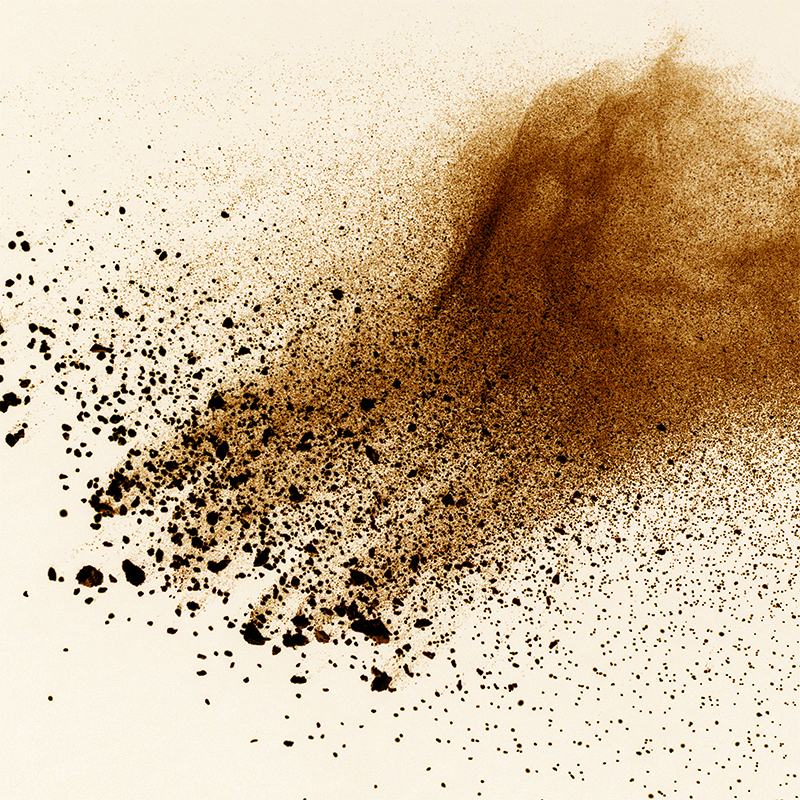

Processus de mouillage. On voit ici le liquide au repos au centre, la poudre sèche sur les bords et le mouillage qui progresse lentement. Le comportement de mouillage des agents d'écoulement est totalement différent. En quelques secondes, tout le liquide serait absorbé. (Absorption flash)

© Copyright by amixon GmbH