Sin grumos

Mezclado sin grumos en la ingeniería de procesos de sólidos a granel

El término "sin grumos" no es un término técnico, pero se utiliza con frecuencia en relación con polvos y productos a granel. Los grumos se forman sobre todo cuando las sustancias en polvo se apilan unas sobre otras en sacos o big bags. También pueden formarse grumos durante el almacenamiento en silos durante largos periodos de tiempo debido a la compactación, la humedad residual o los gradientes de temperatura.

El azúcar recién molido es especialmente crítico. Si se rellena directamente sin enfriar, el calor residual en combinación con las propiedades higroscópicas puede provocar la formación inmediata de grumos. En general, el exceso de humedad, la condensación capilar o la adición de líquidos también favorecen la formación de aglomerados. Estos aglomerados indeseables están causados por fuerzas de adhesión entre partículas, como las fuerzas de Van der Waals, la carga electrostática o los puentes líquidos. Cuanto menor es el tamaño de las partículas, más fuerte es el efecto de estas fuerzas de adhesión en relación con la gravedad.

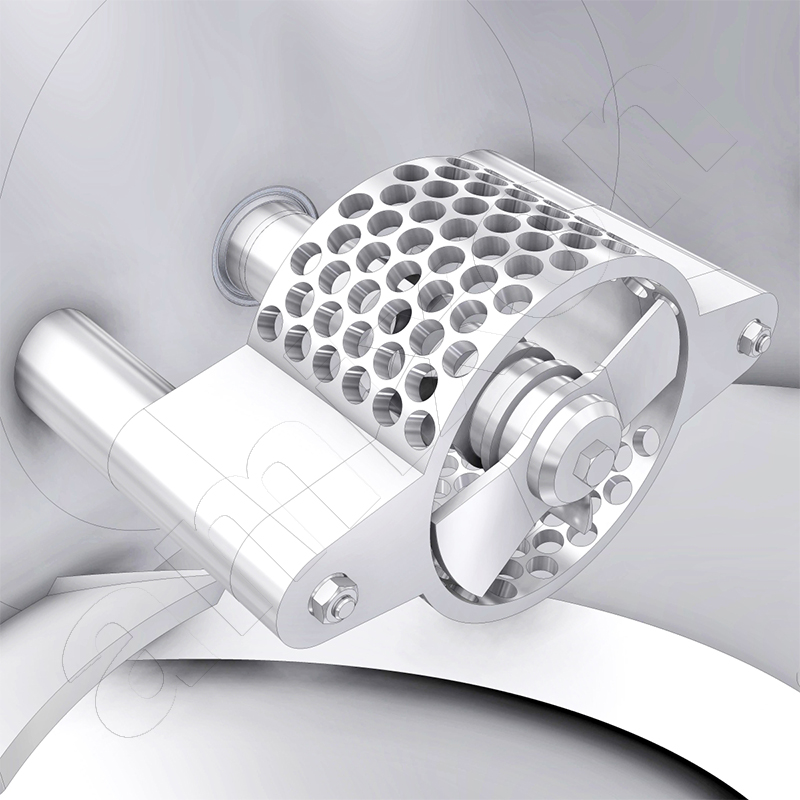

La tecnología de mezclado de amixon® puede evitar en gran medida la formación de grumos si los sistemas funcionan en consonancia con el proceso. Las palas de alto cizallamiento y los rotores de corte generan gradientes de cizallamiento elevados que desaglomeran eficazmente los aglomerados. Al mismo tiempo, mejoran la distribución del líquido y acortan el tiempo de mezcla.

En la práctica, los tiempos de mezcla cortos implican un menor aporte de energía mecánica. Como esta energía siempre se disipa en forma de calor, la mezcla no se ve afectada térmicamente en las mezcladoras amixon®. La alta eficacia de mezcla permite una distribución homogénea del material sin que se produzca un calentamiento apreciable del producto.

Sin embargo, también hay procesos en los que se desea una aglomeración específica. Algunos ejemplos son la producción de comprimidos mediante el prensado de granulados o la granulación por acumulación (en un granulador mezclador de capa anular) de polvos hasta un tamaño de partícula definido para mejorar la fluidez y la dosificación. Estos métodos de procesamiento requieren un control preciso del proceso y deben probarse y validarse en el centro técnico.

Los procesos de humectación y desaglomeración suelen ser complejos. Dependen de la forma de las partículas, la energía superficial, la porosidad, la viscosidad de la fase líquida y los parámetros del proceso. Por ello, es aconsejable realizar pruebas prácticas de mezclado en el centro técnico de amixon®. Allí dispone de más de 30 mezcladores de prueba diferentes en distintos tamaños y configuraciones para simular y optimizar los procesos de forma realista.