덩어리 없음

벌크 고체 공정 엔지니어링에서 덩어리 없는 혼합

덩어리가 없다는 용어는 전문 용어는 아니지만 분말 및 벌크 상품과 관련하여 자주 사용됩니다. 덩어리는 특히 분말성 물질을 자루나 큰 봉투에 겹겹이 쌓아 보관할 때 발생합니다. 또한 압축, 잔류 수분 또는 온도 변화로 인해 사일로에 장기간 보관하는 동안에도 덩어리가 생길 수 있습니다.

갓 빻은 설탕은 특히 중요합니다. 식히지 않고 바로 채우면 흡습성과 결합된 잔열로 인해 덩어리가 즉시 형성될 수 있습니다. 일반적으로 과도한 수분, 모세관 응축 또는 액체의 추가도 덩어리 형성을 촉진합니다. 이러한 바람직하지 않은 응집체는 반데르발스 힘, 정전기 충전 또는 액체 브릿지와 같은 입자 간 접착력에 의해 발생합니다. 입자 크기가 작을수록 중력에 대한 이러한 결합력의 영향이 더 강해집니다.

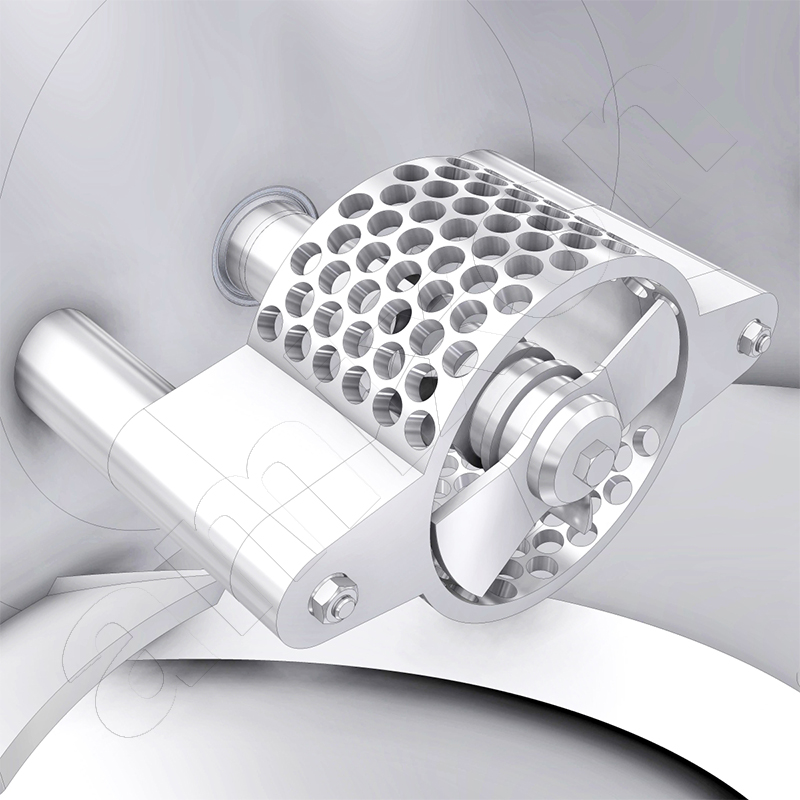

공정에 맞춰 시스템을 작동하면 amixon®의 혼합 기술을 통해 덩어리 형성을 크게 방지할 수 있습니다. 고전단 블레이드와 절단 로터는 높은 전단 구배를 생성하여 덩어리를 효율적으로 응집시킵니다. 동시에 액체 분포를 개선하고 혼합 시간을 단축합니다.

실제로 혼합 시간이 짧다는 것은 기계 에너지의 투입이 줄어든다는 것을 의미합니다. 이 에너지는 항상 열로 소멸되기 때문에 혼합물은 amixon® 믹서에서 열적으로 거의 영향을 받지 않습니다. 높은 혼합 효율은 제품의 측정 가능한 가열 없이 균일한 재료 분포로 이어집니다.

그러나 표적 응집이 필요한 공정도 있습니다. 예를 들어 과립을 압착하여 정제를 생산하거나, 유동성과 투약성을 개선하기 위해 분말을 정의된 입자 크기로 응집(링층 혼합 과립기에서)하여 정제를 생산할 수 있습니다. 이러한 가공 방법에는 정밀한 공정 제어가 필요하며 기술 센터에서 테스트 및 검증을 받아야 합니다.

습윤 및 응집 제거 공정은 종종 복잡합니다. 입자 모양, 표면 에너지, 다공성, 액상의 점도 및 공정 파라미터에 따라 달라집니다. 따라서 amixon® 기술 센터에서 실제 혼합 테스트를 수행하는 것이 좋습니다. 다양한 크기와 구성의 30가지가 넘는 테스트 믹서를 통해 공정을 현실적으로 시뮬레이션하고 최적화할 수 있습니다.