Senza grumi

Miscelazione senza grumi nell'ingegneria di processo dei solidi sfusi

Il termine "senza grumi" non è un termine tecnico, ma viene spesso utilizzato in relazione a polveri e prodotti sfusi. I grumi si formano in particolare quando le sostanze in polvere vengono impilate l'una sull'altra in sacchi o big bag. I grumi possono formarsi anche durante lo stoccaggio in silos per lunghi periodi di tempo a causa della compattazione, dell'umidità residua o dei gradienti di temperatura.

Lo zucchero appena macinato è particolarmente critico. Se viene riempito direttamente senza raffreddamento, il calore residuo in combinazione con le proprietà igroscopiche può portare alla formazione immediata di grumi. In generale, anche l'eccesso di umidità, la condensazione capillare o l'aggiunta di liquidi favoriscono la formazione di agglomerati. Questi agglomerati indesiderati sono causati da forze di adesione interparticellare come le forze di Van der Waals, la carica elettrostatica o i ponti liquidi. Quanto più piccole sono le dimensioni delle particelle, tanto più forte è l'effetto di queste forze di legame in relazione alla gravità.

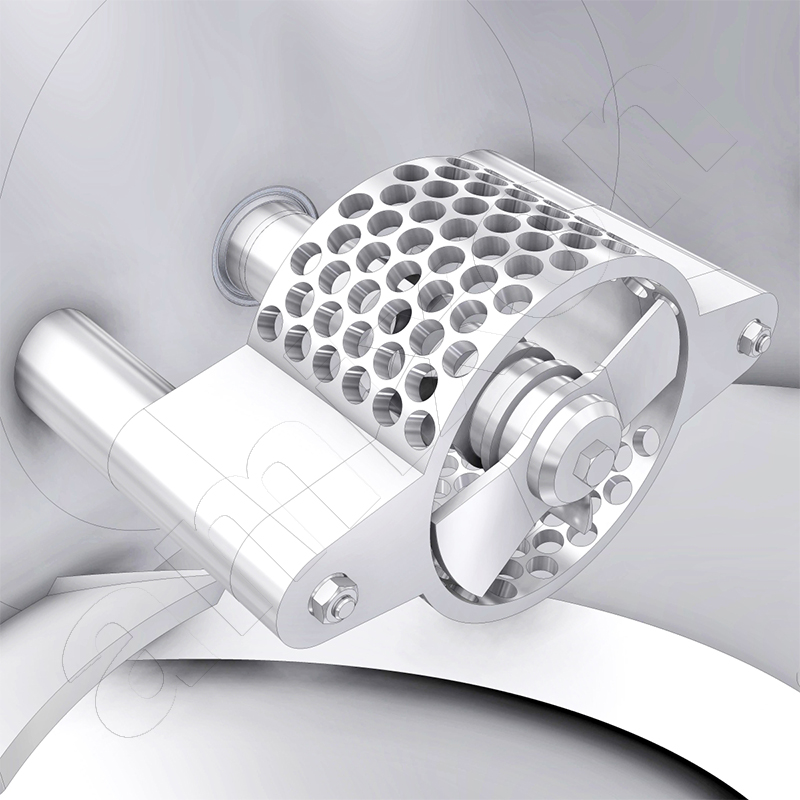

La tecnologia di miscelazione di amixon® può prevenire in larga misura la formazione di grumi se i sistemi vengono utilizzati in linea con il processo. Le lame ad alto taglio e i rotori di taglio generano gradienti di taglio elevati che deagglomerano efficacemente gli agglomerati. Allo stesso tempo, migliorano la distribuzione del liquido e riducono il tempo di miscelazione.

In pratica, tempi di miscelazione brevi significano un apporto ridotto di energia meccanica. Poiché questa energia si dissipa sempre in calore, nei miscelatori amixon® l'impasto rimane sostanzialmente inalterato dal punto di vista termico. L'elevata efficienza di miscelazione porta a una distribuzione omogenea del materiale senza un riscaldamento misurabile del prodotto.

Tuttavia, esistono anche processi in cui si desidera un'agglomerazione mirata. Tra gli esempi vi è la produzione di compresse mediante pressatura di granulati o la granulazione per accumulo (in un granulatore con miscelazione ad anello) di polveri fino a una dimensione definita delle particelle per una migliore fluidità e dosabilità. Questi metodi di lavorazione richiedono un controllo preciso del processo e devono essere testati e convalidati nel centro tecnico.

I processi di bagnatura e deagglomerazione sono spesso complessi. Dipendono dalla forma delle particelle, dall'energia superficiale, dalla porosità, dalla viscosità della fase liquida e dai parametri del processo. È quindi consigliabile effettuare prove pratiche di miscelazione presso il centro tecnico amixon®. Sono disponibili oltre 30 miscelatori di prova di varie dimensioni e configurazioni per simulare e ottimizzare i processi in modo realistico.