Pflanzenschutzmittel (Teil 2)

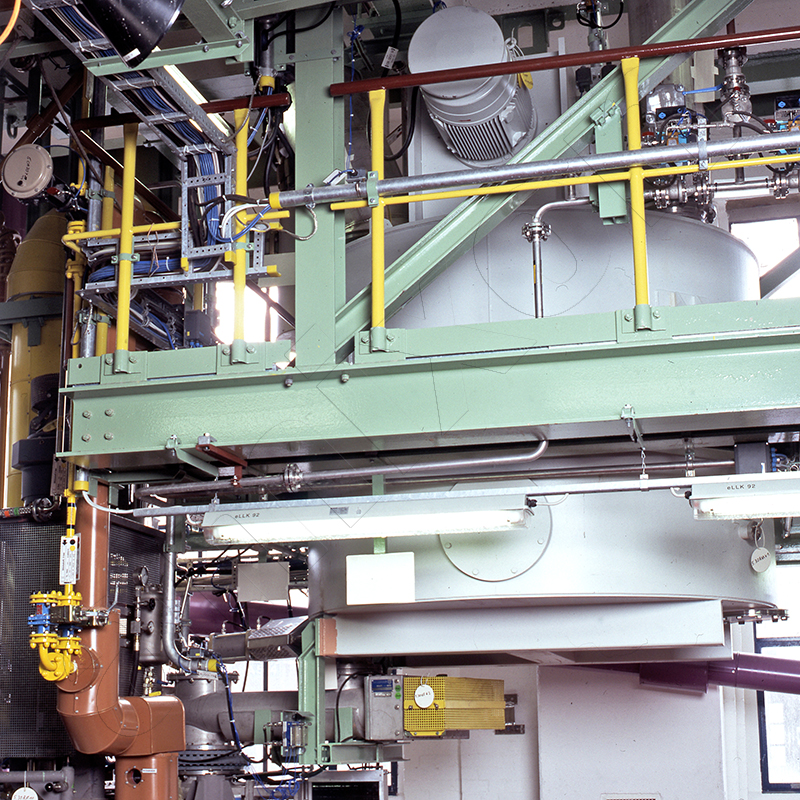

Moderne Wirkstoffe sind das Ergebnis zahlreicher Syntheseschritte. Auch wenn das Endprodukt ungiftig ist, können die Produkte der Zwischenstufen Gefahrstoffe sein. Das Endprodukt verlässt die Syntheseanlage als hochkonzentrierte Chemikalie. Aus diesem Grund sind die Prozessanlagen permanent gasdicht, unabhängig davon, ob in ihnen Vakuum oder Überdruck herrscht.

Heutige Pflanzenschutzmittel sind hochwirksam, gesundheits- und umweltverträglich. Synthesereaktoren mit amixon® steigern die Effizienz und senken die Betriebskosten. Sie sind in der Lage, die produzierten Stoffe vollständig abzutransportieren.

Nachdem im ersten Teil des Artikels die Syntheseschritte, Materialien und Produktionsstatistiken vorgestellt wurden, werden in diesem Teil die Prozessschritte Vakuumtrocknen und Mischen-Kühlen-Abfüllen betrachtet. Welche Maßnahmen verbessern die Partikelstruktur?

Feuchtstoffbunker/ Pastenbunker

Wenn viele verschiedene Apparate in einer Anlage hintereinander geschaltet sind, spricht man auch von einer Prozessstraße. Einige Apparate innerhalb der Prozessstraße arbeiten nur diskontinuierlich. Andere Apparate arbeiten nur kontinuierlich. Wieder andere können für beide Verfahren eingesetzt werden. Kritische Punkte entstehen immer dort, wo ein Systemwechsel von kontinuierlich auf chargenweise und umgekehrt stattfindet. Dort muss der Materialstrom in Pufferbehältern gesammelt werden. Pufferbehälter, die für Nassgüter eingesetzt werden können, werden als Pastenbunker oder Pastenverteiler bezeichnet.

Pastenbunker müssen Nasschemikalien gasdicht lagern, bedarfsgerecht austragen und den Austrag jederzeit stoppen können. Die Restentleerung muss unabhängig von der Lagerdauer und unabhängig von der Fließfähigkeit des Feuchtmittels möglichst hoch, d.h. vollständig sein. Pastenbunker müssen auch dann funktionieren, wenn sich die Feuchtmittel verfestigen oder dilatant verhalten. Das Mischgut soll im Pastenbunker wenig bewegt werden. Die Kornstruktur (Granulometrie) der Güter soll erhalten bleiben.

Produkthandling bei der mechanischen Entfeuchtung

Die Wahl des Filtrationsverfahrens richtet sich nach dem Wirkungsgrad und dem erreichbaren Entfeuchtungsgrad. Kontinuierlich arbeitende Filter, z. B. eine Schälzentrifuge, werden gerne eingesetzt. Je nach Materialbeschaffenheit kann es erforderlich sein, die kontinuierlich arbeitende Zentrifuge zu demontieren und durch eine diskontinuierlich arbeitende Kammerfilterpresse zu ersetzen. Dabei kann auf die Pufferwirkung der vor- und nachgeschalteten Apparate nicht verzichtet werden.

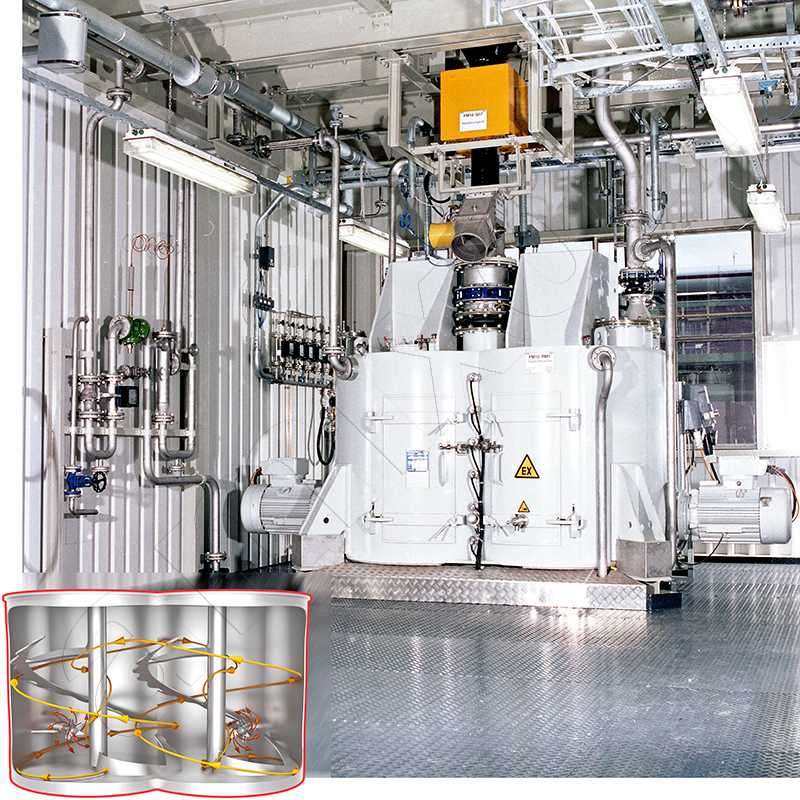

Am Ende der Filtration wird das Produkt in einem amixon® Pastenbunker gesammelt. In dieser Phase sieht das Produkt wie ein feuchtes, bröckeliges Schüttgut aus. In Wirklichkeit ist es in den meisten Fällen strukturviskos und seine Konsistenz ändert sich schnell, wenn es gerührt wird. Dann wird es manchmal klebrig und anhaftend wie ein Kuchenteig. Manchmal ist es notwendig, die feuchten Chemikalien zu erwärmen oder zu kühlen, zu evakuieren oder mit Inertgas zu überlagern.

Die Erfahrung hat gezeigt, dass der Förderweg vom Pastenbunker zum Vakuum-Mischtrockner so kurz wie möglich sein sollte. Am besten ist ein Fallrohr zu wählen, das sich nach unten konisch erweitert. Die Armaturen sollten möglichst so gewählt werden, dass sie im geöffneten Zustand keinen Strömungswiderstand bieten.

Schnelle aber schonende Trocknung

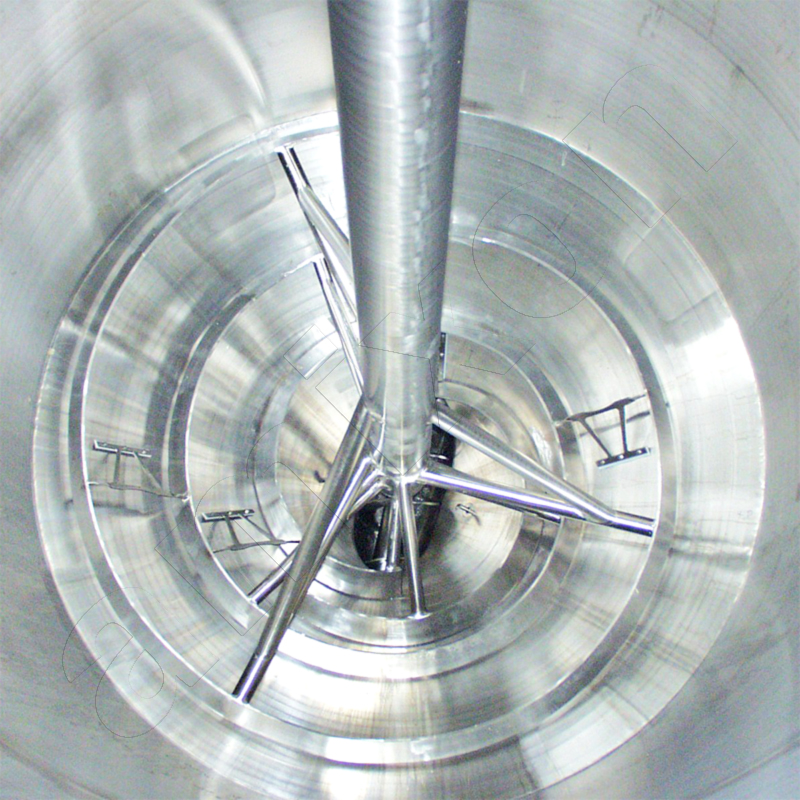

Bei einigen Wirkstoffen darf die Temperatur nicht höher als 35 °C sein um die Stabilität des Wirkstoffes nicht zu gefährden. Der Trocknungsschritt erfolgt vorteilhaft im amixon®Vakuum-Mischtrockner. Aufgrund des angelegten Vakuums muss auch dieser Schritt chargenweise erfolgen. Das Mischwerkzeug ist nur oben gelagert und angetrieben. Im amixon® -Trockner sind alle produktberührenden Teile beheizt: der gesamte Mischraum, die Mischwerkswelle, die Mischwerksarme und die Helix. Das Produkt wird schonend dreidimensional umgeschaufelt. Während des Trocknungsprozesses kann es vorübergehend zur Bildung von Klumpen kommen. HighShearBlades desagglomerieren die Klumpen, wenn dies erforderlich ist.

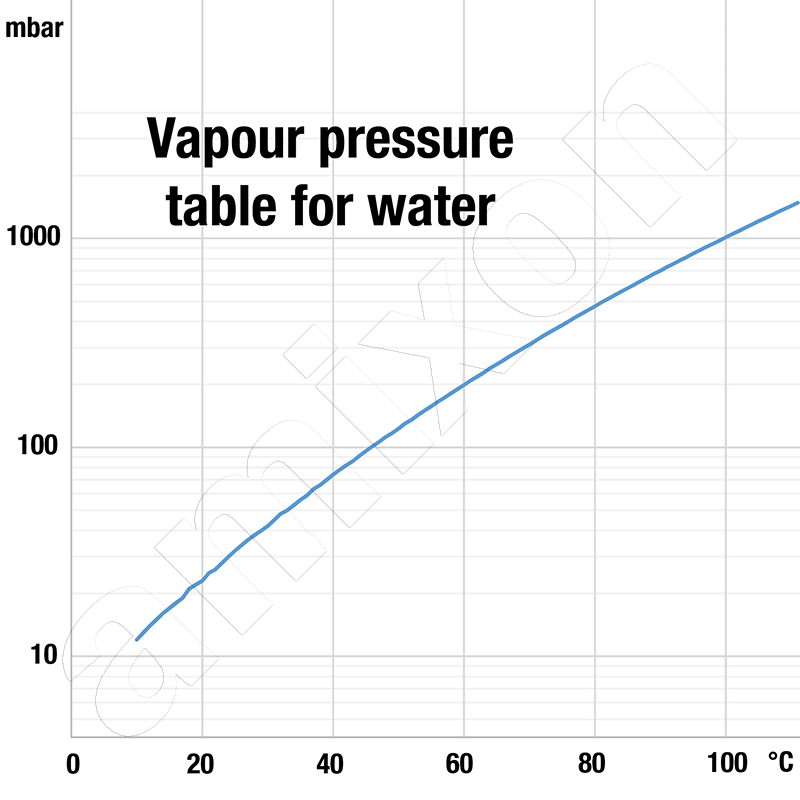

Der Feuchtigkeitsgehalt kann zwischen 15 und 40 Massenprozent liegen. Es handelt sich dabei entweder um Wasser, Lösungsmittel oder verschiedene Flüssigkeitsgemische. Diese Art der Vakuum-Kontakttrocknung hat vier wesentliche Vorteile:

- die Verdampfung der Fluide erfolgt bei niedrigen Temperaturen

- der Trocknungsprozess ist schnell und energieeffizient

- die Trocknung erfolgt in einem vollständig geschlossenen System

- die verdampften Fluide bleiben weitgehend erhalten und sind wiederverwendbar

- durch Zugabe von Sterildampf können die Reste des Lösemittels ausdiffundieren

- der Mischtrockner weist gute Restentleergrade auf.

amixon® Wendelmischer können sehr große Stoff- und Wärmeaustauschflächen aufweisen

Je niedriger die Trocknungstemperatur, desto länger dauert der Trocknungsprozess. Die Trocknungszeit kann produktschonend verkürzt werden, wenn besonders viel Wärme in das Mischgut eingebracht wird. Jede Partikel sollte möglichst oft mit den temperierten Oberflächen des Mischtrockners in Berührung kommen. Eine dreidimensionale Durchströmung des Mischgutes bei geringer Drehfrequenz des Mischers ist hier gefordert. Dies ist jedoch eine Herausforderung, da sich die Rheologie des Mischguts mit abnehmendem Flüssigkeitsanteil ändert: Nicht selten liegt zu Beginn eine gut fließende, pumpfähige Suspension vor, die dann hochviskos und zähpastös - ähnlich wie Kaugummi - wird und nach und nach große, klebrige Klumpen bildet. Mit fortschreitender Trocknung zerfallen diese und am Ende liegt ein homogenes Wirkstoffpulver vor.

Das Wärmeträgermedium wird über Halbrohrschlangen oder im klassischen Doppelmantel an alle Flächen geführt, die mit dem Misch-/Trockengut in Berührung kommen. Dies gilt auch für das rotierende Mischwerkzeug, dessen Welle, Mischarme und Wendelrührer mit innenliegenden Thermalfluidführungen versehen sind. Auch der Boden und der Kopfbereich der Mischraumes sind temperiert.

Das gleichmäßige Temperieren ist dann besonders herausfordernd, wenn das Thermalfluid als Dampf eingetragen wird und anschließend als Kondensat den Apparat verlässt. Dann sorgt der Enthalpiewechsel des Thermalfluids für den Eintrag besonders großer Wärmemengen ins Mischgut.

Trocknungsversuche werden normalerweise in kleinem Maßstab durchgeführt. Um von solchen Trocknungsergebnissen auf große Trockner von 5 m³, 10 m³ oder mehr extrapolieren zu können, ist es wichtig, den theoretischen Volumenstrom des Mischguts im Mischtrockner zu kennen. Damit kann das Verhältnis der Wärmeaustauschflächen zur Mischgutmasse normiert werden. Hier verfügt amixon über eine aussagekräftige Datenbasis und umfangreiche Felderfahrungen zur Absicherung der Hochrechnungen.

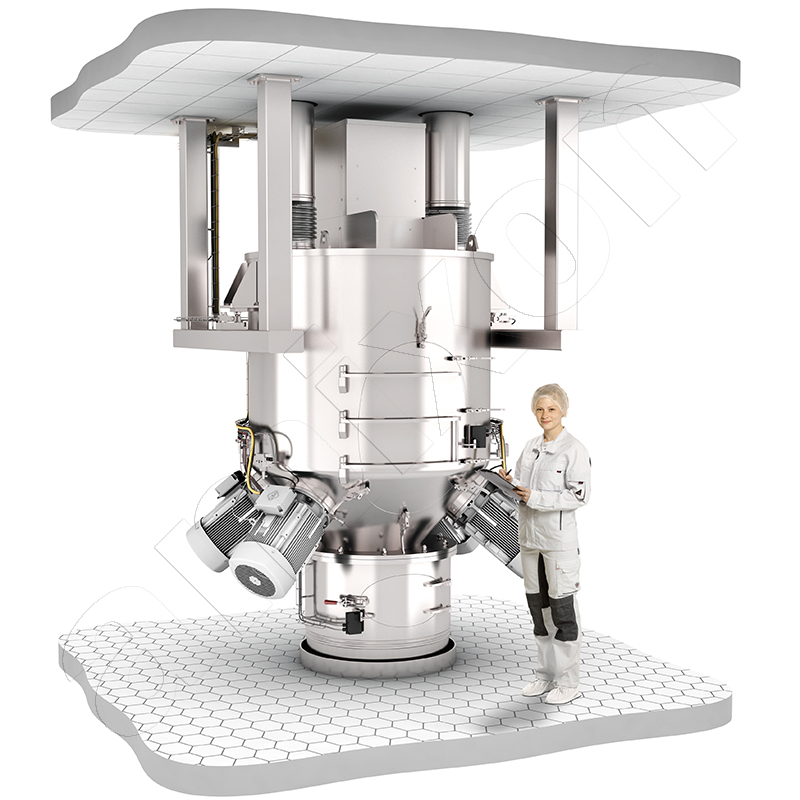

amixon® Mischer-Kühler verbessern die Produktionseffizienz

Nach dem Trocknen müssen die Mischgüter vor dem Abfüllen gekühlt werden. Die Kühlung kann natürlich auch im Vakuum-Mischtrockner erfolgen. In der Praxis erhöht jedoch ein zusätzlicher Mischer-Kühler die Produktionseffizienz. So kann ein entsprechend dimensionierter Mischer-Kühler unterhalb des Vakuumtrockners die Ausstoßleistung einer Anlage deutlich erhöhen. Dieser übernimmt dann auch die portionsweise Befüllung von Big-Bags, Containern oder auch die Beschickung von automatisch arbeitenden Abfüllanlagen.

Die chargenweise Kühlung großer Pulvermassen ist nicht trivial, da

- Die Kühlflächen und die trockenen Partikel können sich nur punktuell berühren, was den Wärmeaustausch wenig unterstützt.

- Die Wärmeleitfähigkeit von Pulvern ist in der Regel gering.

- Jede durch Rühren / Mischen eingebrachte Energie erhöht die Temperatur des Mischgutes, das ja eigentlich gekühlt werden soll.

- Die Temperaturabsenkung ist begrenzt, um ungewollte Kondensation zu vermeiden.

Um all diese Anforderungen zu erfüllen, müssen sehr große Wärmeaustauschflächen zur Verfügung stehen und die Mischgüter dürfen nur mit sehr geringem Energieaufwand bewegt werden - hier können amixon Mischer-Kühler ihre konstruktiven Vorteile voll ausspielen.

Formulierung für das Inverkehrbringen

In der sogenannten Formulierungslinie werden die Wirkstoffe so zubereitet, dass sie - entsprechend dem Zielland - korrekt verpackt und etikettiert sicher in den Handel gelangen können. Die Formulierungsprozesse sind beispielsweise: Zerkleinern, Mischen, Desagglomerieren, Verschneiden, Kompaktieren, Abfüllen und Etikettieren.

Pulverförmige Wirkstoffe müssen zunächst "verdünnt" werden. Luftstrahlmühlen mikronisieren die Wirkstoffe so fein, dass sie entmischungsfrei mit dem Trägermaterial aggregieren. Als Trägermaterial können neben wasserlöslichen Stoffen auch Bentonit, Kaolin oder Kalksteinmehle verwendet werden. Als Netz- oder Haftmittel können auch oberflächenaktive Emulgatoren eingesetzt werden. Die Mischungsverhältnisse betragen bis zu 1:5000. Das Erreichen idealer Mischqualitäten in besonders kurzer Zeit ist eine Leistung, die moderne Präzisionsmischer heute reproduzierbar erbringen können. Kommt dann noch die Anforderung hinzu, dass der Präzisionsmischer innerhalb weniger Sekunden vollständig entleert werden muss, gibt es kaum Alternativen zum KoneSlid®-Mischer von amixon®. Der Misch- und Benetzungsprozess wird durch die amixon HighShearBlades intensiviert. Je präziser der Intensivmischer mischt und entleert, desto sicherer ist der Prozess.

Nach dem Mischen werden die pulverförmigen Pflanzenschutzmittel so in Kleingebinde abgefüllt, dass sie vom Endverbraucher bequem in geeigneten Wasserzubereitungen aufgelöst werden können. Dabei findet eine weitere Verdünnung von 1:1.000 und mehr statt.

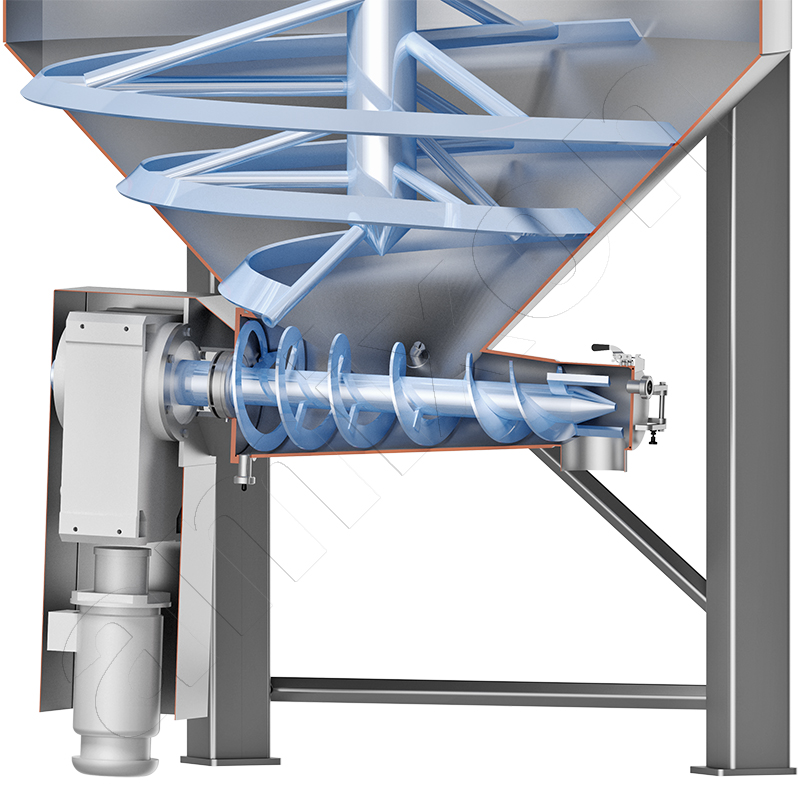

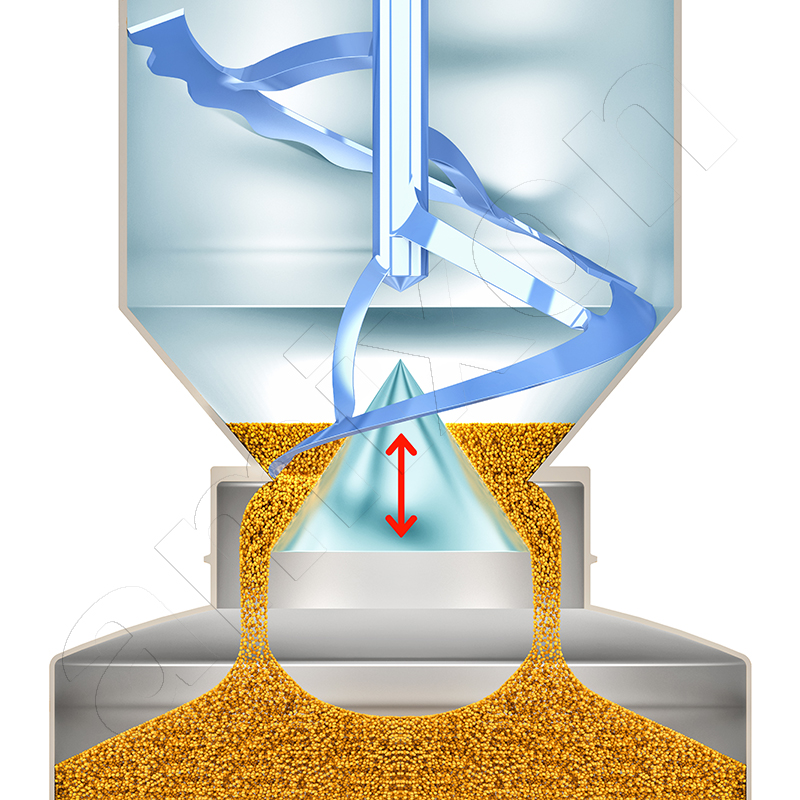

Der KoneSlid®-Mischer...

... ist ein vertikaler Präzisionsmischer, dessen schraubenförmiges Mischwerkzeug nur von oben gelagert und angetrieben wird. Das Mischwerkzeug ist dem zylindrisch-konischen Mischraum optimal angepasst. Die Besonderheit ist der ebenfalls konisch geformte Verdrängerkörper am Boden des Mischers. Der Verdrängerkörper begünstigt die totraumfreie Durchströmung des Mischgutes während des Mischens und er bedingt die extrem schnelle Restlosentleerung des Mischgutes, wenn er sich wenige Zentimeter nach unten bewegt.

Die Formulierstraßen werden kampagnenweise betrieben. Danach erfolgt jeweils eine gründliche Nassreinigung. Auch diese Nassreinigung und Trocknung kann der KoneSlid®-Mischer dank eingebauter Washing-in-Place Orbitalreiniger automatisch durchführen. Anschließend wird der Nassreiniger mit Druckluft ausgeblasen und getrocknet.

Der KoneSlid®-Mischer ist durch mehrere große Revisionstüren leicht zu warten.

Im Technikum von amixon® stehen mehr als 30 verschiedene Testmaschinen für die Durchführung von Versuchen zur Verfügung.

Verfahrensentwicklung und Verfahrensoptimierung

Es wurde bereits erläutert, dass die Entwicklung neuer Pflanzenschutzmittel langwierig und kostenintensiv ist. Bis ein Pflanzenschutzmittel zugelassen und auf den Markt gebracht werden kann, vergehen etwa zehn Jahre intensiver Entwicklungsarbeit. Vielversprechende neue Substanzen werden im Labor gesucht und in Modellversuchen getestet. Das Technikum von amixon® steht Ihnen offen. Zögern Sie nicht, sich auch mit schwierigen Aufgabenstellungen an uns zu wenden. In den allermeisten Fällen können wir Ihnen mit guten Ergebnissen antworten.

© Copyright by amixon GmbH