Gli attuali prodotti per la protezione delle colture sono altamente efficaci e rispettosi dell'ambiente.

Prodotti fitosanitari (Parte 2)

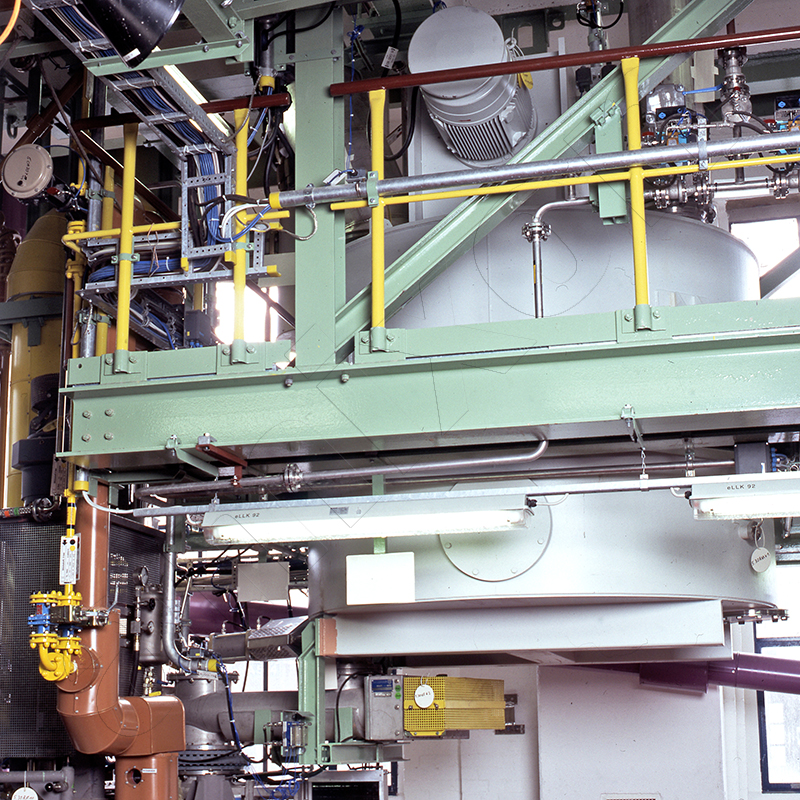

La produzione di prodotti fitosanitari richiede impianti di sintesi ad alte prestazioni. I moderni principi attivi sono il risultato di numerose fasi di sintesi. Anche se il prodotto finale non è tossico, i prodotti delle fasi intermedie possono essere sostanze pericolose. Lasciano l'impianto di sintesi come sostanze chimiche altamente concentrate. Gli impianti di processo devono quindi essere permanentemente a tenuta di gas, indipendentemente dalla presenza di vuoto o sovrapressione. Questo vale per tutte le fasi di sintesi fino al prodotto finale.

Gli attuali prodotti per la protezione delle colture sono altamente efficaci e rispettosi dell'ambiente. I reattori di sintesi di amixon GmbH presentano caratteristiche preziose in termini di maggiore efficienza e affidabilità operativa. Questo li rende molto preziosi per l'azienda.

La prima parte dell'articolo ha trattato le fasi di sintesi del processo di produzione dei pesticidi e le relative soluzioni tecniche. Nella seconda parte vengono esaminate in dettaglio le fasi del processo di essiccazione sottovuoto e di miscelazione-raffreddamento: Qual è il modo migliore per evitare lo stress termico nelle apparecchiature? Che ruolo hanno i gradi di miscelazione e le superfici di scambio termico?

Bunker di soluzione smorzante/ bunker di incollare

Se in un impianto sono collegate in serie diverse apparecchiature, si parla anche di linea di processo. Alcuni apparecchi della via funzionano solo in lotti, altri solo in modo continuo, altri ancora possono essere utilizzati per entrambi i tipi di processo. I punti critici si presentano sempre quando si verifica un cambiamento del sistema da continuo a batch e viceversa. Lì, il flusso di materiale deve essere raccolto in contenitori tampone. I serbatoi tampone che possono essere utilizzati per le merci umide sono chiamati bunker per la incollare.

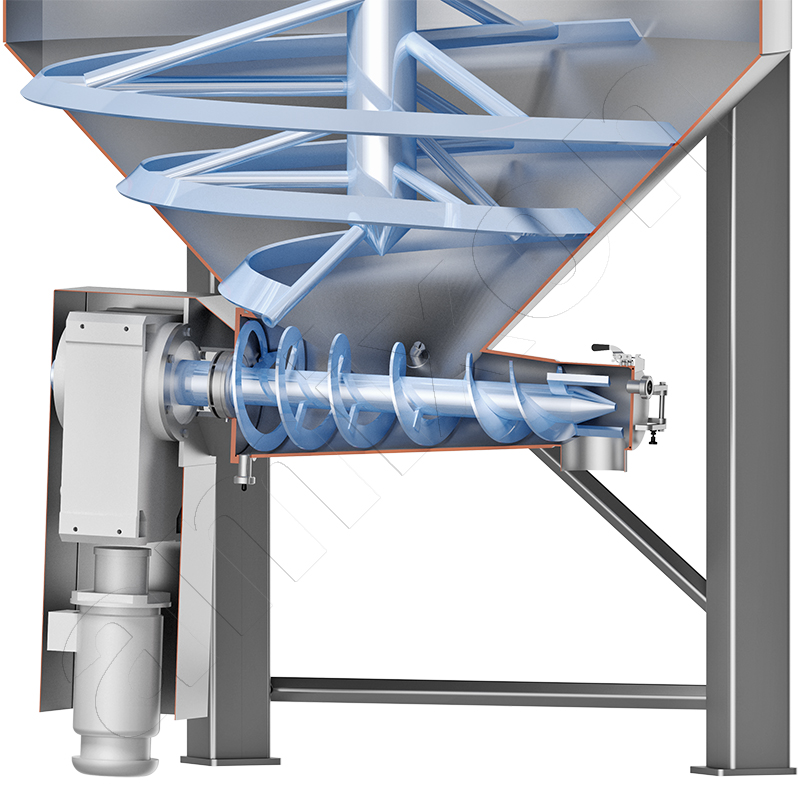

I bunker per la incollare devono essere in grado di stoccare i prodotti chimici umidi a tenuta di gas, di scaricarli secondo le necessità e di interrompere lo scarico in qualsiasi momento. Lo svuotamento residuo deve essere il più elevato possibile, cioè completo, indipendentemente dal periodo di stoccaggio e dalla fluidità della soluzione umidificante. I bunker in incollare devono funzionare anche quando i materiali smorzanti sono solidificati nel tempo o si comportano in modo dilatato. I bunker di incollare devono muovere la massa il meno possibile per preservare la struttura della grana (granulometria).

La parte inferiore mostra un esempio di filtro per la separazione solido-liquido. Se possibile, si utilizza un filtro a funzionamento continuo, ad esempio una centrifuga a scorrimento. A seconda delle proprietà del materiale, può essere necessario smontare la centrifuga a funzionamento continuo e sostituirla con una filtropressa a camera a funzionamento discontinuo. La scelta del metodo di filtrazione dipende dall'efficienza e dal grado di deumidificazione che si può ottenere. In questo contesto non si può prescindere dall'effetto tampone dell'apparato a monte e a valle.

Al termine della filtrazione, il prodotto viene raccolto in un bunker. In questa fase, il prodotto si presenta come un materiale sfuso umido e friabile. In realtà, nella maggior parte dei casi è pseudo-viscosa e la sua consistenza cambia rapidamente quando viene agitata. Poi, a volte, diventa appiccicoso e colloso come l'impasto di una torta. A volte è necessario riscaldare o raffreddare, evacuare o coprire le sostanze chimiche umide con gas inerte.

L'esperienza ha dimostrato che il percorso di trasporto dal bunker della incollare all'essiccatore a miscelazione sottovuoto deve essere il più breve possibile. È meglio scegliere un downpipe che si allarga conicamente verso il fondo. Se possibile, i raccordi devono essere scelti in modo da non offrire alcuna resistenza al flusso quando sono aperti.

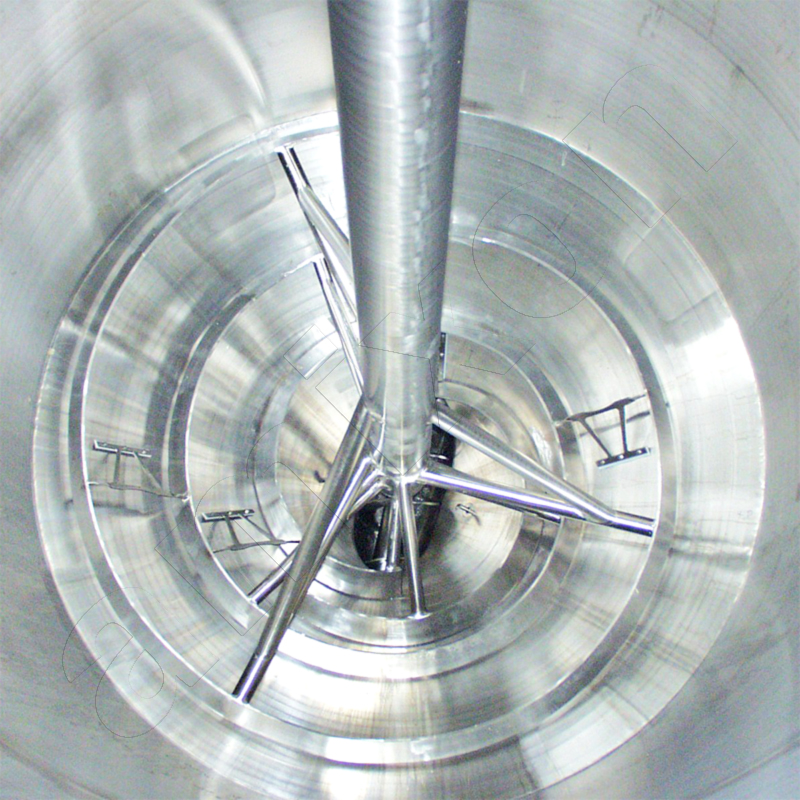

Asciugatura rapida ma delicata

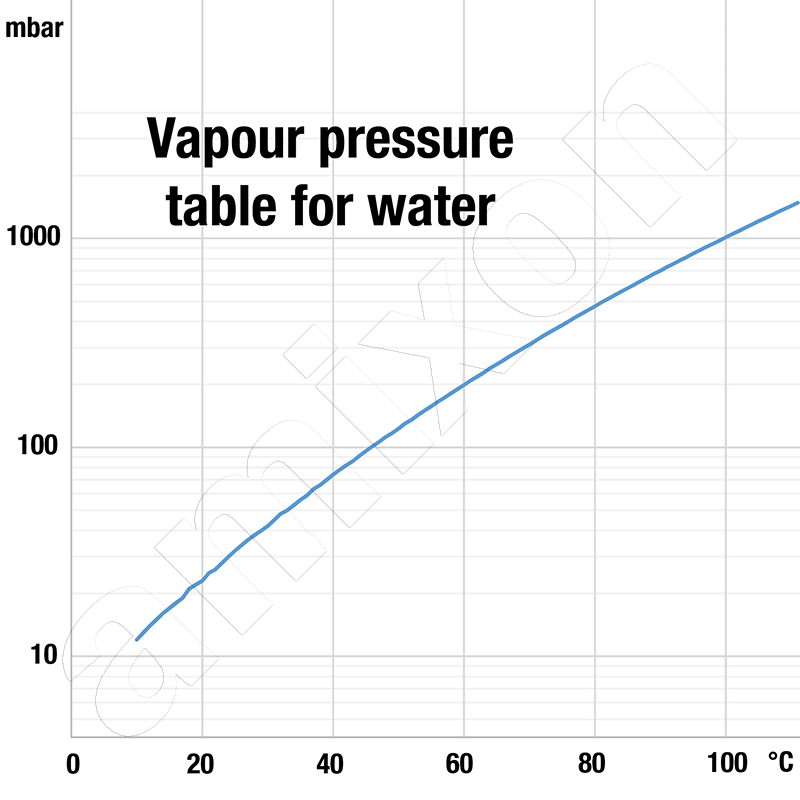

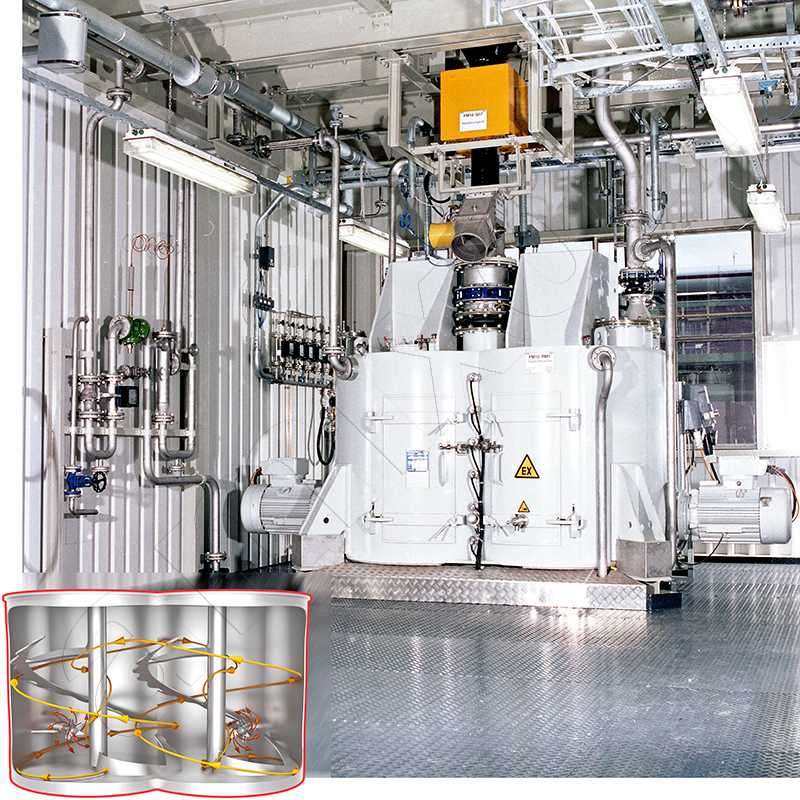

Per alcuni principi attivi, la temperatura non deve superare i 35 °C per non compromettere la stabilità del principio attivo. La fase di essiccazione viene effettuata preferibilmente nell'essiccatore a miscelazione sottovuoto amixon®. A causa del vuoto applicato, anche questa fase deve essere eseguita in lotti. L'utensile di miscelazione viene montato e azionato solo nella parte superiore. Nell'essiccatore amixon® vengono riscaldate tutte le parti che entrano in contatto con il prodotto: l'intera camera di miscelazione, l'albero del gruppo di miscelazione, i bracci del gruppo di miscelazione e l'elica. Il prodotto viene delicatamente spalato tridimensionalmente. Durante il processo di essiccazione possono formarsi temporaneamente dei grumi. Le lame ad alto taglio deagglomerano i grumi quando necessario.

Il contenuto di umidità può essere compreso tra il 15 e il 40% della massa. Si tratta di acqua, solventi o varie miscele di liquidi. Questo tipo di essiccazione sottovuoto a contatto presenta quattro vantaggi principali:

- l'evaporazione dei fluidi avviene a basse temperature

- il processo di essiccazione è rapido ed efficiente dal punto di vista energetico

- l'essiccazione avviene in un sistema completamente chiuso

- i fluidi evaporati rimangono in gran parte intatti e sono riutilizzabili

- con l'aggiunta di vapore sterile, i residui di solvente possono diffondere all'esterno

- l'essiccatore a miscelazione presenta buone percentuali di svuotamento dei residui.

I mescolatori a spirale amixon® possono avere aree di stoccaggio e di scambio termico molto ampie

Più bassa è la temperatura di essiccazione, più lungo è il processo di essiccazione. Il tempo di essiccazione può essere ridotto in modo delicato per il prodotto se si introduce nell'impasto una quantità di calore particolarmente elevata. Ogni particella deve entrare in contatto con le superfici temperate dell'essiccatore del miscelatore il più spesso possibile. In questo caso è necessario un flusso tridimensionale del materiale da miscelare a una bassa frequenza di rotazione del miscelatore. Si tratta di una sfida, tuttavia, perché la reologia dell'impasto cambia al diminuire del contenuto di liquido: Non è raro che all'inizio si abbia una sospensione ben scorrevole e pompabile, che poi diventa altamente viscosa e pastosa - simile a una gomma da masticare - e gradualmente forma grossi grumi appiccicosi. Con il procedere dell'essiccazione, questi si disintegrano e alla fine si ottiene una polvere di principio attivo omogenea.

Il fluido termovettore viene alimentato tramite serpentine a mezzo tubo o nella classica doppia camicia a tutte le superfici che entrano in contatto con il materiale di miscelazione/essiccazione. Questo vale anche per l'utensile di miscelazione rotante, il cui albero, i bracci di miscelazione e l'agitatore a spirale sono dotati di guide interne per il fluido termico. Anche il pavimento e la zona della testa della camera di miscelazione sono a temperatura controllata.

Il controllo uniforme della temperatura è particolarmente impegnativo quando il fluido termico viene introdotto come vapore e poi lascia l'apparecchiatura come condensa. La variazione di entalpia del fluido termico garantisce l'immissione di quantità particolarmente elevate di calore nella miscela.

Le prove di essiccazione vengono normalmente effettuate su piccola scala. Per estrapolare da questi risultati di essiccazione grandi essiccatori di 5 m³, 10 m³ o più, è importante conoscere il flusso volumetrico teorico del materiale miscelato nell'essiccatore con miscelatore. Ciò consente di standardizzare il rapporto tra le aree di scambio termico e la massa dell'impasto. In questo caso, amixon dispone di un database significativo e di una vasta esperienza sul campo a sostegno delle proiezioni.

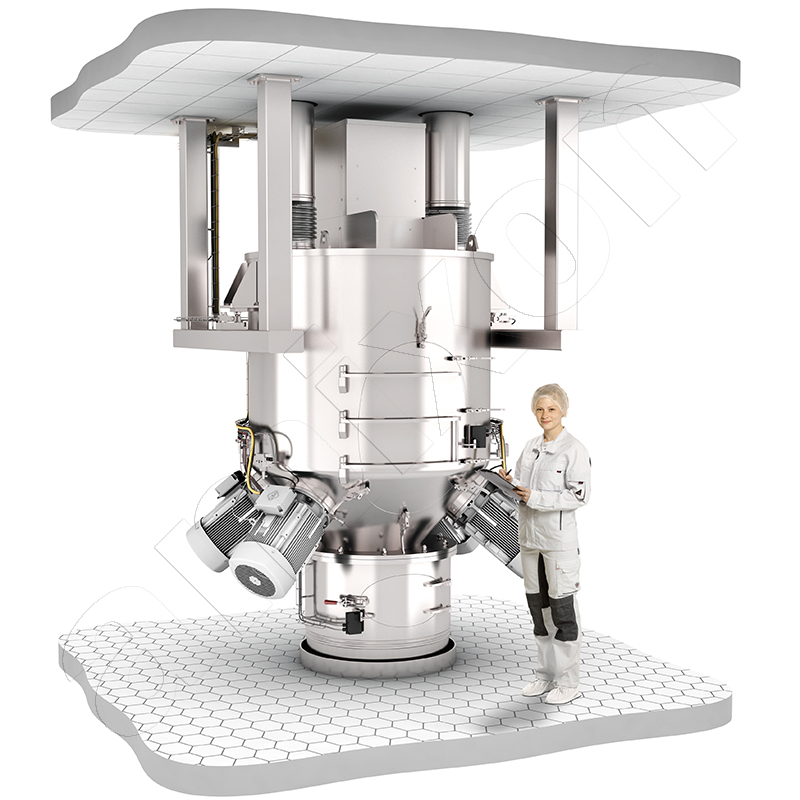

I raffreddatori per miscelatori amixon® migliorano l'efficienza produttiva

Dopo l'essiccazione, gli impasti devono essere raffreddati prima del riempimento. Naturalmente, il raffreddamento può avvenire anche nell'essiccatore del miscelatore sottovuoto. In pratica, tuttavia, un raffreddatore del miscelatore aggiuntivo aumenta l'efficienza della produzione. Un raffreddatore a miscelazione adeguatamente dimensionato sotto l'essiccatore sottovuoto può aumentare significativamente la resa di un sistema. In questo modo, si può anche riempire porzioni di grandi sacchi, contenitori o anche alimentare sistemi di riempimento automatici.

Il raffreddamento in batch di grandi masse di polvere non è banale, in quanto

- Le superfici di raffreddamento e le particelle secche possono toccarsi solo in alcuni punti, il che non favorisce lo scambio di calore.

- La conducibilità termica delle polveri è solitamente bassa.

- L'energia introdotta dall'agitazione/miscelazione aumenta la temperatura del materiale mescolato, che in realtà dovrebbe essere raffreddato.

- La riduzione della temperatura è limitata per evitare condense indesiderate.

Per soddisfare tutti questi requisiti, devono essere disponibili superfici di scambio termico molto ampie e i materiali di miscelazione devono essere spostati solo con un apporto energetico molto basso: è qui che i raffreddatori per miscelatori amixon possono sfruttare appieno i loro vantaggi progettuali.

Formulazione per l'immissione in commercio

Nella cosiddetta linea di formulazione, i principi attivi vengono preparati in modo tale da poter essere confezionati ed etichettati correttamente, a seconda del Paese di destinazione, per poter raggiungere il mercato in tutta sicurezza. I processi di formulazione sono, ad esempio: Frantumazione, miscelazione, deagglomerazione, miscelazione, compattazione, riempimento ed etichettatura.

I principi attivi in polvere devono essere prima "diluiti". I mulini a getto d'aria micronizzano gli ingredienti attivi così finemente da aggregarli al materiale di supporto senza segregazione. Oltre alle sostanze idrosolubili, è possibile utilizzare come materiale di supporto anche bentonite, caolino o polvere di calcare. Gli emulsionanti tensioattivi possono essere utilizzati anche come agenti bagnanti o adesivi. I rapporti di miscelazione possono arrivare a 1:5000. Ottenere qualità di miscelazione ideali in tempi particolarmente brevi è un'impresa che i moderni miscelatori di precisione sono oggi in grado di eseguire in modo riproducibile. Se poi si aggiunge il requisito che il miscelatore di precisione deve essere completamente svuotato in pochi secondi, non ci sono praticamente alternative al miscelatore KoneSlid® di amixon®. Il processo di miscelazione e bagnatura è intensificato dalle lame amixon HighShearBlades. Quanto più precisa è la miscelazione e lo scarico del miscelatore intensivo, tanto più sicuro è il processo.

Dopo la miscelazione, i prodotti fitosanitari in polvere vengono riempiti in piccoli contenitori in modo da poter essere comodamente disciolti dall'utente finale in preparati acquosi adeguati. Nel processo avviene un'ulteriore diluizione di 1:1.000 e oltre.

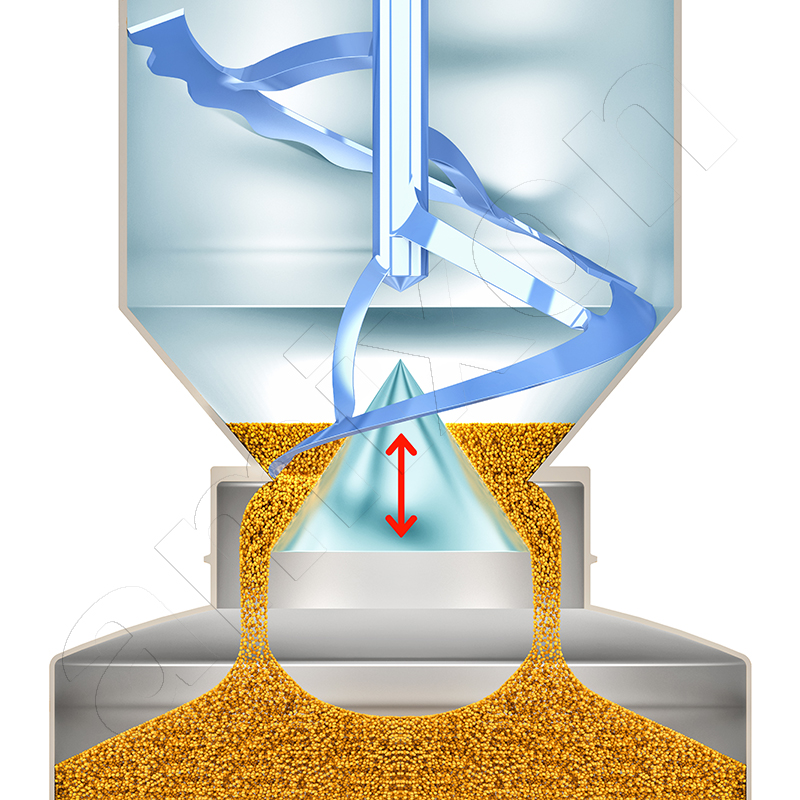

Il miscelatore KoneSlid®...

... è un miscelatore verticale di precisione il cui utensile di miscelazione elicoidale è sostenuto e azionato solo dall'alto. L'utensile di miscelazione è adattato in modo ottimale alla camera di miscelazione cilindrico-conica. La particolarità è il corpo dislocatore, anch'esso di forma conica, che si trova sul fondo del miscelatore. Il corpo di spostamento favorisce il flusso senza spazi morti del materiale miscelato durante la miscelazione e provoca lo svuotamento residuo estremamente rapido del materiale miscelato quando si sposta di pochi centimetri verso il basso.

Le linee di formulazione sono gestite a campagna. Segue un'accurata pulizia a umido. Il miscelatore KoneSlid® può anche eseguire questa pulizia e asciugatura a umido in modo automatico grazie ai pulitori orbitali Washing-in-Place integrati. Il detergente bagnato viene quindi soffiato via con aria compressa e asciugato.

Il miscelatore KoneSlid® è facile da manutenere grazie a diversi sportelli di ispezione di grandi dimensioni.

Nel centro tecnico amixon® sono disponibili più di 30 diverse macchine di prova per l'esecuzione dei test.

Sviluppo e ottimizzazione dei processi

È già stato spiegato che lo sviluppo di nuovi prodotti fitosanitari è lungo e costoso. Sono necessari circa dieci anni di intenso lavoro di sviluppo prima che un prodotto fitosanitario possa essere approvato e lanciato sul mercato. Le nuove sostanze promettenti vengono ricercate in laboratorio e testate in prove modello. Il centro tecnico amixon® è a vostra disposizione. Non esitate a contattarci anche per compiti difficili. Nella stragrande maggioranza dei casi possiamo rispondere con buoni risultati.

© Copyright by amixon GmbH