Mischer, Vakuumtrockner, Synthesereaktoren verrichten in der Pulvermetallurgie und in der Polymeraufbereitung wichtige Funktionen.

Pulveraufbereitung für additive Fertigungsverfahren mit Industriemischern von amixon®

Die Begriffe „3D-Druck“, „Rapid Prototyping“ und „Additive Fertigung“ bedeuten im Wesentlichen dasselbe. Es handelt sich um die Herstellung dreidimensionaler Bauteile durch das Auftragen aufeinanderfolgender Materialschichten. Während des Auftragens werden die Schichten miteinander verschmolzen oder versintert. Dieses Herstellungsverfahren wird industriell erfolgreich für metallische Werkstoffe, Oxidkeramiken, Kunststoffe und zementgebundene Baustoffe eingesetzt.

Verfahren und Anwendungsbereiche für den industriellen 3D-Druck

Der 3D-Druck ist ein wichtiges additives Fertigungsverfahren der Industrie 4.0 und wird zukünftig, in Kombination mit anderen Additiv-Verfahren, als Schlüsseltechnologie die Methoden der Produktion revolutionieren. Das Verfahren wird immer dann genutzt, wenn drei Gegebenheiten vorliegen:

- Eine komplexe geometrische Struktur,

- Eine geringe Stückzahl

- Ein hohes Maß an Individualisierung.

Ein Beispiel: Die notwendige Reparatur von Maschinen, deren Ersatzteile nicht mehr verfügbar sind. Die zuvor dreidimensional konstruierten Bauteile werden durch die direkte Umsetzung der Daten in physische Komponenten überführt. Gegenüber herkömmlichen spanabhebenden Fertigungsverfahren werden somit weder Vorrichtung, noch Gussteile, noch ein produktspezifisches Werkzeug benötigt. Abgesehen von den mechanisch-technologischen Eigenschaften des zu produzierenden Bauteils, können zudem komplexe Strukturen geschaffen werden, die durch einen konventionellen Herstellungsprozess nicht möglich wären. Mit steigender Komplexität der (individuellen) Bauteilgeometrie und sinkender Stückzahl steigt somit die Wirtschaftlichkeit des 3D-Druck-Verfahrens.

3D-Druck-Anwendungen finden sich in vielen Industriezweigen. Dazu zählen die Maschinen-und Automobilindustrie, der Modellbau und die Architektur, aber auch die Human- und Zahnmedizin zur Herstellung von Prothesen. Das Verfahren eignet sich zudem für die schnelle Umsetzung von erzielten Zwischenergebnissen aus der Strukturbionik. Das gilt ganz besonders dann, wenn Festigkeitsstrukturen von Pflanzenfasern in moderne Tragwerkskonstruktionen überführt werden müssen.

Die Bedeutung der adäquaten Pulveraufbereitung für 3D-Druck-Verfahren

Zu Beginn des 3D-Druck-Verfahrens wird ein Pulverbett mit hinreichend guter Packungsdichte eingestreut. Kommt es zu einem genau gesteuerten Energieeintrag, verschmelzen Partikelkollektive zu Zielstrukturen. Überschüssiges Pulver wird entfernt und idealerweise für weitere Lagenaufbauten genutzt. Beim Eintrag des Pulvers in das Pulverbett ist wichtig, dass die Partikelstruktur, Partikelgröße, Schüttdichte und Schüttgutrheologie des Pulvers weitestgehend stabil ist. Denn die Arbeitsschritte müssen schnell erfolgen, um die Wirtschaftlichkeit der Produktion zu gewährleisten. Die Prozessschritte werden daher mit saugpneumatischen Förderungen bewerkstelligt, die mit hohen Fördergeschwindigkeiten und somit der vermehrten Produktion von Abrieb einhergehen. Die hervorragende Konditionierung der eingesetzten Polymerpulver ist daher von besonderer Bedeutung.

Ähnliche Bedingungen herrschen auch beim selektiven Lasersintern aus Metallpulver vor.

Die Hinzugabe des Pulvers im Pulverbett geschieht hier durch eine Rakel. Die Fließeigenschaften der Pulver haben einen großen Einfluss auf die Homogenität des Pulverbettes und müssen daher möglichst freifließend vorliegen. Das Ziel: Sphärische Partikelformen und eine enge Korngrößenverteilung. Zudem sind Agglomerate zu dispergieren, da ansonsten flächige oder linienförmige Fehlstellen im Bauteil entstehen.

Was nötig ist: Eine adäquate Pulveraufbereitung als Grundbaustein für den erfolgreichen industriellen 3D-Druck. Um Anhaftungen und Agglomerate zu vermeiden sowie die Fließfähigkeit des Pulvers zu verbessern, eignen sich insbesondere Präzisionsmischer oder Mischanlagen, die nach dem Wirbelschichtverfahren agieren.

amixon® Pulvermischer, Vakuumtrockner und Reaktoren zur Pulveraufbereitung für den industriellen 3D-Druck

In der Pulvermetallurgie und Polymeraufbereitung erfüllen amixon® Pulvermischer, Vakuumtrockner und Synthesereaktoren wichtige Funktionen. Das Ziel: Die nanofeine Ummantelung jedes einzelnen Partikels. Dies lässt sich nur dann erreichen, wenn der Beschichtungswerkstoff als schwache Lösung oder Suspension vorliegt und mikrofein ins Pulver eingemischt wird. Bedeutet: Das Pulver muss gleichmäßig durchfeuchtet und anschließend besonders schnell und schonend getrocknet werden, um den Prozess der gleichmäßigen Beschichtung aller Einzelpartikel erfolgreich abzuschließen.

Ideale Mischgüte und vollständige Entleerung

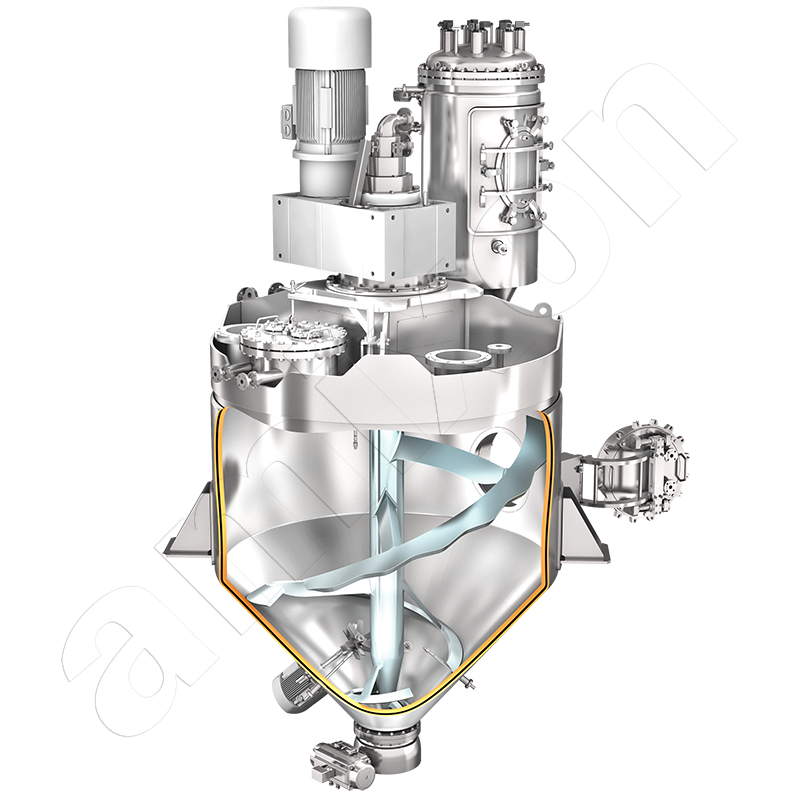

Der amixon® Konusmischtrockner und Konusreaktor AMT, der ideale homogene Mischgüten und zugleich die besonders schnelle und schonende Vakuumtrocknung ermöglicht. Im Zentrum rotiert unser innovatives SinConvex® Mischwerkzeug und erzeugt eine Totalverströmung des Mischguts. Entlang der Peripherie des Mischbehälters strömt das Pulver zunächst spiralförmig nach oben. Dort angekommen, fließt das Pulver entlang der Mischwelle aufgrund der Schwerkraft wieder nach unten. Der Verströmungsvorgang vollzieht sich totraumfrei und mit geringer Drehfrequenz. Der Energieeintrag ist somit niedrig und schont die Partikelstruktur der Rohstoffe zuverlässig. Das ist insofern besonders wichtig, da teilweise sehr geringe Mengen extrem leichter Fließhilfsmittel wie pyrogenes Siliciumdioxid homogen und schonend in die Pulver eingemischt werden. In der Praxis kann es passieren, dass das Fließhilfsmittel auf dem Pulver aufschwimmt und somit den Mischvorgang massiv behindert. Dennoch sind sie nur dann wirksam, wenn sie sanft und homogen im Pulver verteilt werden, keinesfalls aber zerrieben werden.

Zu guter Letzt sind die Wandungen des Mischbehälters, die Mischwerkwelle sowie die Arme des Mischwerkzeuges doppelmantelig gefertigt und von einem Thermalfluid (Thermalöl, Wasser oder Dampf) im geschlossenen Kreislauf durchflossen. All das fördert die Verdunstung der Flüssigphase des Mischguts zusätzlich.

Kreuzkontamination muss vermieden und die entmischungsfreie sowie restlose Entleerung ist zum Wohle der Chargenkontrolle und Qualitätssicherung gewährleistet werden. Dank unserer innovativen amixon® ComDisc-Technologie erzielen unsere Pulvermischer einen Restentleergrad von bis zu 99,997 Prozent. Zudem werden alle unsere Mischanlagen fugenfrei konstruiert und einer gründlichen Feucht- oder Nassreinigung unterzogen. Mit unserem WaterDragon® Nassreinigungssystem werden alle produktberührenden Teile rückstandslos gereinigt, und das autonom, unkompliziert und zuverlässig.

Verfahrensentwicklung und Versuche

Test, Pilotierung, Inbetriebnahme. Wer neue Produkte entwickelt, muss meist auch die passende Verfahrenstechnik entwickeln. Im amixon®-Technikum stehen mehr als 40 Versuchsmaschinen zur Verfügung. Die Versuchschargen können von 1 Liter bis 3000 Liter variieren. Nahezu jedes Gerät, das amixon herstellt, ist ein Unikat: "Speziell auf die Anwendung des jeweiligen Kunden zugeschnitten ...". Im Technikum sammeln wir gemeinsam mit unseren Kunden Ideen und Konzepte, die dann umgesetzt werden, wenn ein amixon Apparat bestellt wird.

© Copyright by amixon GmbH