Séparation solide-liquide

La séparation solide-liquide sert à séparer les solides dispersés des liquides ou inversement. On distingue généralement les procédés de séparation mécaniques et thermiques. Les procédés mécaniques exploitent les différences de densité, de taille des particules ou de filtrabilité, tandis que les procédés thermiques reposent sur l'évaporation du liquide.

Les séparations mécaniques solide-liquide sont peu gourmandes en énergie, car l'état physique du liquide reste inchangé. Elles sont privilégiées lorsque de grandes quantités de liquide sont traitées et qu'une teneur en humidité résiduelle peut être tolérée. Il n'est pas possible d'obtenir une matière solide absolument sèche uniquement à l'aide de méthodes mécaniques. C'est pourquoi une étape de séchage thermique est souvent nécessaire, par exemple par séchage sous vide, séchage à rouleaux, séchage par centrifugation, séchage en couche mince ou séchage par atomisation.

Si la matière solide est dissoute dans le liquide, sa séparation ne peut se faire que par des procédés thermiques tels que l'évaporation, la cristallisation et le séchage. Ces procédés font également partie de la séparation solide-liquide, car ils visent à éliminer complètement la phase liquide, mais sont réalisés par apport d'énergie et changement de phase du liquide.

Les appareils typiques utilisés pour la déshydratation mécanique sont les filtres-presses, les filtres à bande, les centrifugeuses à décanteur ou à vis sans fin et les filtres à vide. Le choix de l'unité de séparation dépend des caractéristiques des boues, de la répartition granulométrique, de la viscosité du liquide et de la teneur en matière sèche souhaitée.

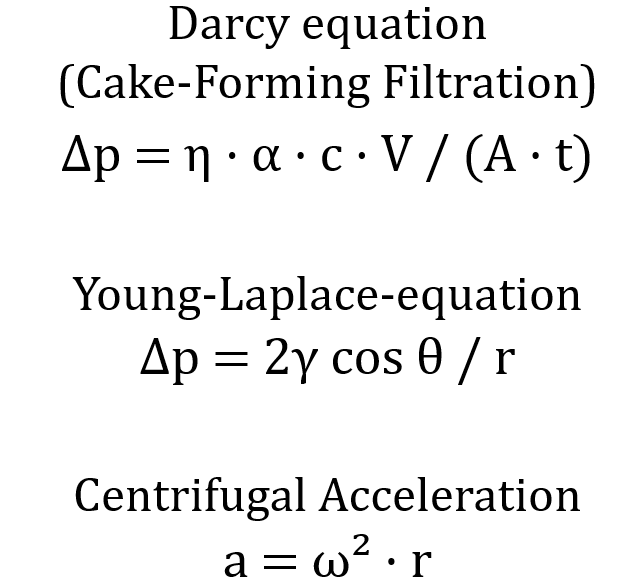

Lors de la filtration, un fluide traverse un média filtrant qui retient les particules solides. Dans le cas le plus simple, la filtration avec formation d'un gâteau obéit à la loi de Darcy :

Δp = η * α * c * V / (A * t)

Δp représente la différence de pression, η la viscosité du liquide, α la résistance spécifique du filtre, c la concentration en matières solides, V le volume du filtrat, A la surface filtrante et t le temps. Elle décrit la relation entre la quantité de filtrat, la différence de pression et le temps de filtration.

Outre la viscosité, la tension superficielle influence également la séparation mécanique solide-liquide. Une tension superficielle élevée rend difficile l'écoulement du liquide hors des pores fins, car elle entraîne une liaison capillaire plus forte. Une tension superficielle réduite, par exemple par des tensioactifs, améliore en revanche le drainage et réduit l'humidité résiduelle. Cette relation peut être décrite par l'équation de Young-Laplace.

Δp = 2γ cos θ / r

Δp est la pression capillaire, γ est la tension superficielle, θ est l'angle de mouillage et r est le rayon des pores. La centrifugation utilise la séparation par forces centrifuges. Le facteur d'accélération effectif a est calculé à partir de :

a = ω² * r

avec ω = vitesse angulaire et r = rayon de la centrifugeuse. Plus l'accélération centrifuge est élevée, plus les résidus liquides peuvent être mieux éjectés.

Dans le traitement des eaux usées, la séparation solide-liquide est utilisée pour déshydrater les boues d'épuration afin de réduire les coûts de transport et d'élimination. Avant la séparation mécanique, les suspensions sont souvent conditionnées. Pour cela, on utilise la sédimentation, la floculation, la flottation, la cristallisation ou la précipitation chimique.

Dans le domaine du génie chimique et pharmaceutique, de nombreuses synthèses se terminent par une précipitation ou une cristallisation du produit cible. Pour cela, on utilise des centrifugeuses à bol continu, des filtres à pression ou des filtres-presses sous vide. Lors de l'étape thermique suivante, le gâteau de filtration est séché.

Le processus se termine par un séchage-mélange sous vide. Ce type de séchage est appelé séchage par contact. Il permet un séchage final en douceur à basse température et réduit les dommages causés au produit par une surchauffe locale.

Les séchoirs mélangeurs sous vide d'amixon® se caractérisent par de grandes surfaces de transfert thermique spécifiques et un mélange tridimensionnel en douceur. Cela permet de sécher des poudres sensibles avec un minimum de contraintes thermiques et mécaniques. Dans tous les cas, les utilisateurs doivent effectuer des tests de séchage auprès des fabricants de machines.