고체-액체 분리

고체-액체 분리는 액체에서 분산된 고체를 분리하거나 그 반대의 과정을 의미합니다. 기본적으로 기계적 분리 방법과 열적 분리 방법으로 구분됩니다. 기계적 방법은 밀도, 입자 크기 또는 여과 가능성의 차이를 이용하는 반면, 열적 방법은 액체의 증발을 기반으로 합니다.

기계적 고체-액체 분리는 액체의 상태가 변하지 않기 때문에 에너지 효율이 높습니다. 대량의 액체를 처리하고 잔류 수분 함량을 허용할 수 있는 경우에 주로 사용됩니다. 기계적 방법만으로는 완전히 건조된 고체 물질을 얻을 수 없습니다. 따라서 진공 혼합 건조, 롤러 건조, 스핀 건조, 박막 건조 또는 분무 건조와 같은 열 건조 공정이 종종 뒤따릅니다.

액체에 용해된 고체는 증발, 결정화 및 건조와 같은 열적 공정을 통해서만 분리될 수 있다. 이러한 공정은 액상 완전 제거를 목표로 하지만 에너지 공급과 액체의 상변화를 통해 실현되므로 고액 분리에도 속한다.

기계적 탈수를 위한 대표적인 장비로는 필터 프레스, 밴드 필터, 데칸터 또는 스크류 원심분리기, 진공 필터 등이 있습니다. 분리 장치의 선택은 슬러지 특성, 입자 크기 분포, 액체의 점도 및 목표 건조 물질 함량에 따라 결정됩니다.

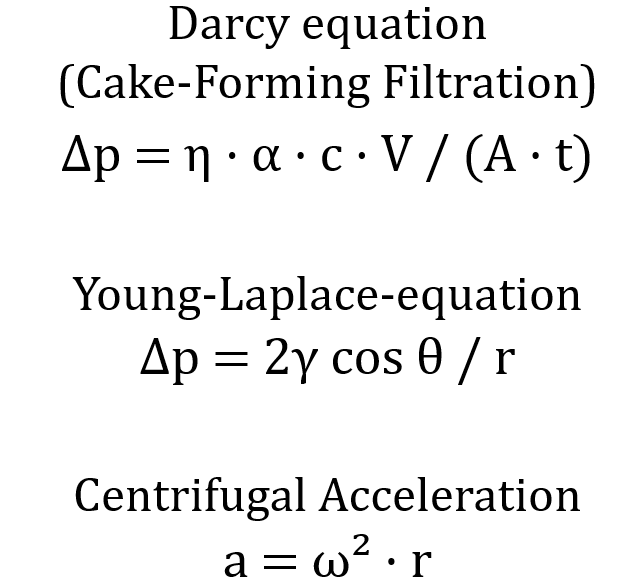

여과 과정에서 여과 매체를 통해 유체가 통과하며, 고체 입자는 여과 매체에 의해 차단됩니다. 케이크 형성 여과의 경우 가장 단순한 경우 다르시 법칙이 적용됩니다:

Δp = η * α * c * V / (A * t)

여기서 Δp는 압력차, η는 액체의 점도, α는 특정 여과 저항, c는 고형물 농도, V는 여과액 부피, A는 여과 면적, t는 시간을 나타낸다. 이는 여과액 양, 압력차 및 여과 시간 간의 관계를 설명한다.

점도 외에도 표면 장력은 기계적 고체-액체 분리에 영향을 미칩니다. 높은 표면 장력은 강한 모세관 결합을 유발하여 액체가 미세한 기공에서 빠져나가는 것을 어렵게 합니다. 반면 계면활성제 등으로 표면 장력이 감소하면 탈수 효과가 향상되고 잔류 수분이 감소합니다. 이러한 관계는 영-라플라스 방정식으로 설명할 수 있습니다.

Δp = 2γ cos θ / r

여기서 Δp는 모세관 압력, γ는 표면 장력, θ는 접촉각, r은 기공 반지름입니다. 원심분리는 원심력을 이용한 분리 방식을 활용합니다. 효과적인 가속도 계수 a는 다음과 같이 계산됩니다:

a = ω² * r

ω = 각속도, r = 원심 분리기 반경. 원심 가속도가 높을수록 잔류 액체를 더 효과적으로 분리할 수 있다.

폐수 처리에서는 고액 분리 공정을 슬러지 탈수에 활용하여 운반 및 처리 비용을 절감합니다. 기계적 분리 전에는 현탁액을 종종 전처리합니다. 이를 위해 침전, 응집, 부상, 결정화 또는 화학적 침전 공정이 사용됩니다.

화학 및 제약 공정 기술에서는 다양한 합성 과정이 목표 제품의 침전 또는 결정화로 마무리됩니다. 이를 위해 연속식 셸링 원심분리기, 압력 너트 또는 진공 필터 프레스가 사용됩니다. 후속 열처리 단계에서 필터 케이크는 잔여 수분을 제거하기 위해 건조됩니다.

공정의 마지막 단계는 진공 혼합 건조입니다. 이 유형의 건조는 접촉 건조라고 불립니다. 이는 저온에서 부드러운 최종 건조를 가능하게 하며, 국부적 과열로 인한 제품 손상을 줄입니다.

amixon®의 진공 혼합 건조기는 큰 특정 열전달 면적과 부드러운 3차원 혼합을 특징으로 합니다. 이를 통해 민감한 분말을 최소한의 열적 및 기계적 스트레스로 건조할 수 있습니다. 모든 경우에 사용자는 기계 제조업체에서 건조 테스트를 수행해야 합니다.