Separazione solido-liquido

La separazione solido-liquido serve a separare i solidi dispersi dai liquidi o viceversa. In linea di principio si distingue tra processi di separazione meccanici e termici. I processi meccanici sfruttano le differenze di densità, dimensione delle particelle o filtrabilità, mentre i processi termici si basano sull'evaporazione del liquido.

Le separazioni meccaniche solido-liquido sono convenienti dal punto di vista energetico, poiché lo stato fisico del liquido rimane invariato. Sono preferibili quando si lavorano grandi quantità di liquido e si può tollerare un contenuto di umidità residua. Non è possibile ottenere un solido completamente asciutto solo con metodi meccanici. Pertanto, spesso segue una fase di essiccazione termica, ad esempio mediante essiccazione con miscelazione sottovuoto, essiccazione a rulli, essiccazione a centrifuga, essiccazione a film sottile o essiccazione a spruzzo.

Se la sostanza solida è disciolta nel liquido, la sua separazione può avvenire solo tramite processi termici quali evaporazione, cristallizzazione ed essiccazione. Anche questi processi rientrano nella separazione solido-liquido, poiché mirano alla completa rimozione della fase liquida, ma vengono realizzati tramite apporto di energia e cambiamento di fase del liquido.

Gli apparecchi tipici per la disidratazione meccanica sono filtripressa, filtri a nastro, centrifughe decantatrici o a coclea e filtri sottovuoto. La scelta dell'unità di separazione dipende dalle caratteristiche dei fanghi, dalla distribuzione granulometrica, dalla viscosità del liquido e dal contenuto di sostanza secca desiderato.

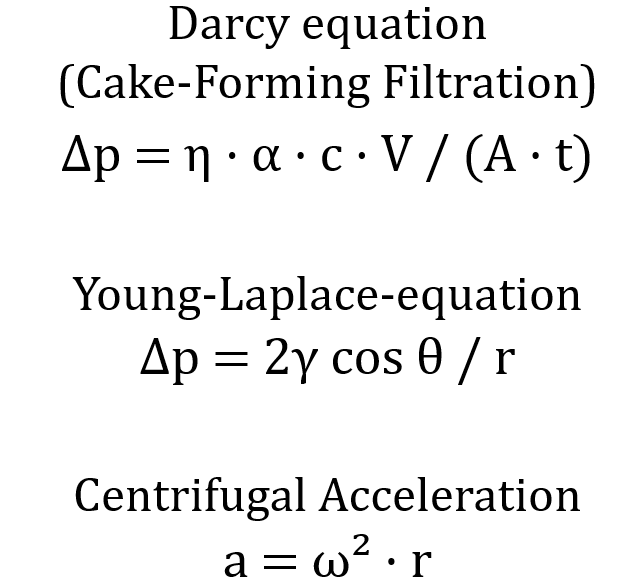

Durante la filtrazione, il fluido attraversa un mezzo filtrante che trattiene le particelle solide. Nel caso più semplice, alla filtrazione con formazione di torta si applica la legge di Darcy:

Δp = η * α * c * V / (A * t)

In questo caso Δp rappresenta la differenza di pressione, η la viscosità del liquido, α la resistenza specifica del filtro, c la concentrazione dei solidi, V il volume del filtrato, A la superficie filtrante e t il tempo. Descrive la relazione tra quantità di filtrato, differenza di pressione e tempo di filtrazione.

Oltre alla viscosità, anche la tensione superficiale influisce sulla separazione meccanica solido-liquido. Una tensione superficiale elevata rende più difficile la fuoriuscita del liquido dai pori fini, poiché provoca un legame capillare più forte. Una tensione superficiale ridotta, ad esempio grazie ai tensioattivi, migliora invece il drenaggio e riduce l'umidità residua. Questa relazione può essere descritta con l'equazione di Young-Laplace.

Δp = 2γ cos θ / r

Dove Δp è la pressione capillare, γ è la tensione superficiale, θ è l'angolo di bagnatura e r è il raggio dei pori. La centrifugazione sfrutta la separazione mediante forze centrifughe. Il fattore di accelerazione effettivo a è dato da:

a = ω² * r

con ω = velocità angolare e r = raggio della centrifuga. Maggiore è l'accelerazione centrifuga, migliore sarà la separazione dei residui liquidi.

Nel trattamento delle acque reflue, la separazione solido-liquido viene utilizzata per la disidratazione dei fanghi di depurazione, al fine di ridurre i costi di trasporto e smaltimento. Prima della separazione meccanica, le sospensioni vengono spesso condizionate. A tale scopo si ricorre alla sedimentazione, alla flocculazione, alla flottazione, alla cristallizzazione o alla precipitazione chimica.

Nell'ingegneria chimica e farmaceutica, numerose sintesi terminano con la precipitazione o la cristallizzazione del prodotto finale. A tale scopo vengono utilizzate centrifughe a scoppio, filtri a pressione o filtripressa sottovuoto a funzionamento continuo. Nella fase termica successiva, il panello di filtrazione viene essiccato.

Il processo si conclude con l'essiccazione mista sottovuoto. Questo tipo di essiccazione è denominato essiccazione a contatto. Consente un'essiccazione finale delicata a basse temperature e riduce i danni al prodotto causati dal surriscaldamento locale.

I miscelatori-essiccatori sottovuoto di amixon® si contraddistinguono per le grandi superfici specifiche di trasferimento del calore e per la miscelazione delicata e tridimensionale. Ciò consente di essiccare polveri delicate con un carico termico e meccanico minimo. In ogni caso, gli utenti dovrebbero eseguire test di essiccazione presso i produttori delle macchine.