KoneSlid®: Pulver in Sekundenschnelle mischen und restlos austragen.

KoneSlid® Mischer mit Restlosentleerung

Einige Hersteller möchten in ihren Pulvermischbetrieben besonders kleine und leistungsfähige Chargenmischer einsetzen. Dies soll ihre Wettbewerbsfähigkeit erhöhen. Ziel ist es, mehr Mischaufträge in kürzerer Zeit abzuwickeln.

Das bedeutet, dass nicht nur die Beschickung und der Mischvorgang beschleunigt werden müssen. Auch die Entleerung muss schnell und vollständig erfolgen.

Einzigartige Performance

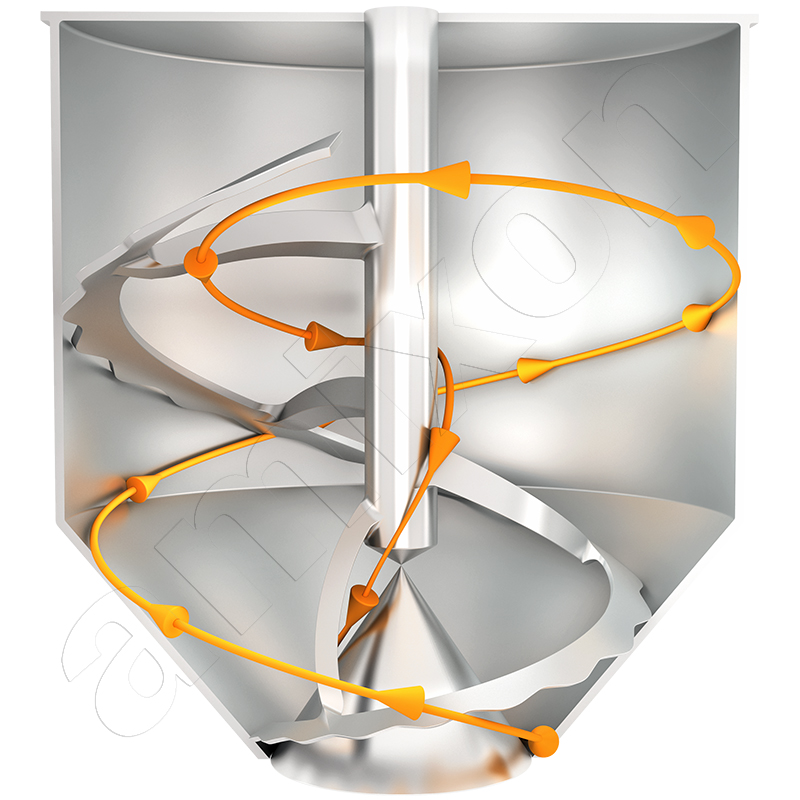

Das Mischgut wird von der Mischwendel schonend nach oben gefördert. Dieser Vorgang findet in der Peripherie des Mischraumes statt. Im Inneren des Mischraumes überwiegt die Abwärtsströmung. Das konische Verschlusselement lenkt die Strömung wieder nach außen. Unterschiedliche Bewegungsvorgänge überlagern sich im gesamten Mischraumvolumen. Jedes Teilchen befindet sich zufällig in der Aufwärts- oder Abwärtsbewegung.

Konisches Verschlusselement im Mischraum

Kegelventile werden seit vielen Jahrzehnten in der Schüttgutindustrie eingesetzt. Sie werden ausschließlich vertikal eingebaut und haben drei entscheidende Vorteile:

- Sie können Schüttgüter schnell austragen.

- Sie können Schüttgüter auch langsam dosierend austragen.

- Sie können den Austrag jederzeit stoppen.

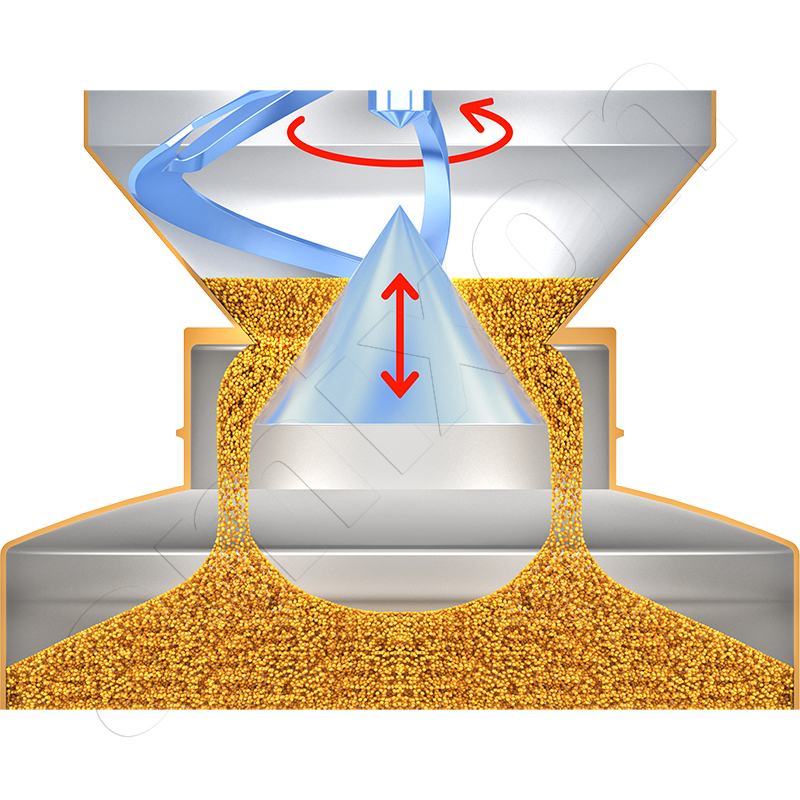

Neu ist der Einsatz von konischen Verschlüssen in einem dynamisch arbeitenden Präzisions-Pulvermischer. Hier hat der Konus besonders steile und glatte Flanken. Durch die Schwerkraft rutscht das Mischgut beim Mischen nach unten. Zugleich wird das Mischgut nach außen geführt. Das gesamte Mischgut strömt in den Wirkbereich der Mischwendel und wird von dort immer wieder nach oben gefördert. Theoretisch hat die Mischwendel nach ca. 5 Umdrehungen das gesamte Mischraumvolumen vollständig nach oben gefördert. Dies erklärt die extrem kurze Mischzeit.

Der Energieaufwand für die Mischgutverströmung ist minimal. Partikelgrößen und Partikelstruktur bleiben während des Mischprozesses weitgehend erhalten.

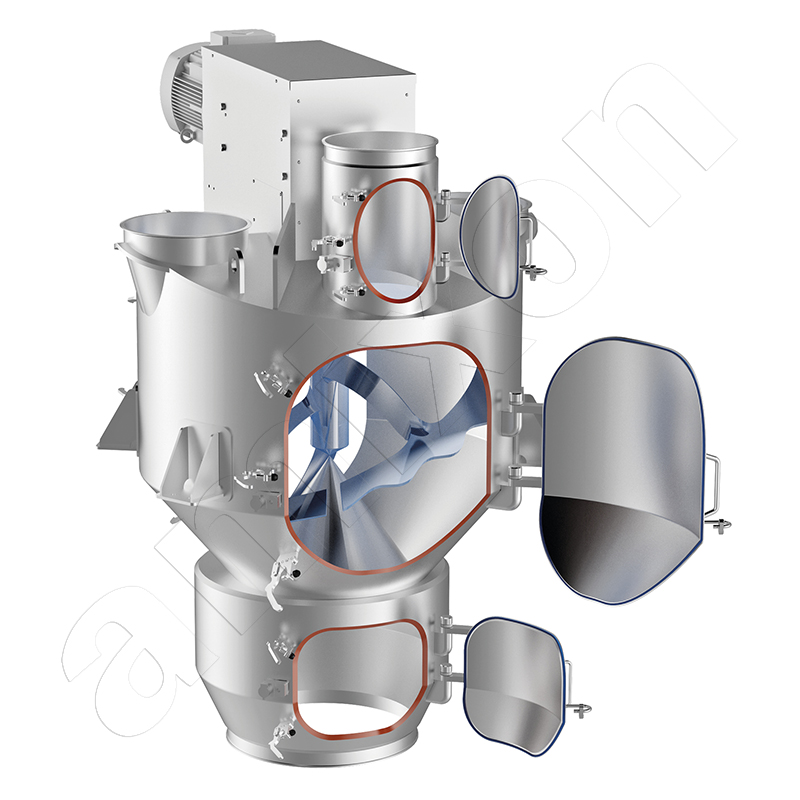

Baugröße KS 2400. Alle Bereiche, die sich im Kontakt zum Mischgut befinden werden vom Bedienpersonal bequem inspiziert. Gute Ergonomie bedeutet in der Praxis Qualitätssicherung und Zeiteinsparung. Wie viele tausend Mal wird ein Pulvermischer gereinigt oder inspiziert? Vielleicht 5 Mal pro Schicht? Bei zweischichtigem Betrieb sind das zweitausend Male im Jahr. Angesichts der Restlosentleerung werden möglicherweise jedes Mal 6 Minuten eingespart. Der Zeitgewinn pro Schicht beträgt 30 Minuten.

amixon® bietet mit dieser Neuentwicklung einzigartige Nutzen für den Anwender

Diese Pulvermischmaschine trägt den Namen KoneSlid® Mischer und kombiniert exzellente Eigenschaften:

- Der Mischprozess erfolgt dreidimensional mit minimaler Energieeintragung.

- Die Umfangsgeschwindigkeit des Mischwerkzeuges ist sehr gering (wahlweise unter 1 m/s bis ca. 3 m/s).

- Der Mischvorgang dauert je nach Mischaufgabe nur 20 bis 120 Sekunden.

- Die Entleerung geschieht entmischungsfrei – bei geringer Agitation des Mischwerkzeuges. Ein „Verdränger-Kegel“ senkt sich und entlässt die gemischten Güter innerhalb weniger Sekunden.

- Die Füllgrade können variieren – von ca. 10% bis 100%.

- Der Mischer erfüllt höchste Hygieneanforderungen; weit über die EHEDG-Anforderungen hinaus.

- Zum Mischer gibt es eine „Atex“- EG-Baumusterprüfbescheinigung. Der Mischraum erfüllt die Anforderungen an die Katergorie II 1D und darf somit eine Zone 20 aufweisen.

- Drei oder vier große Inspektionstüren gestatten die bequeme Revision alle produktberührten Bauteile. Diese Inspektionstüren sind einzigartig hygienisch konstruiert: „OmgaSeal®“.

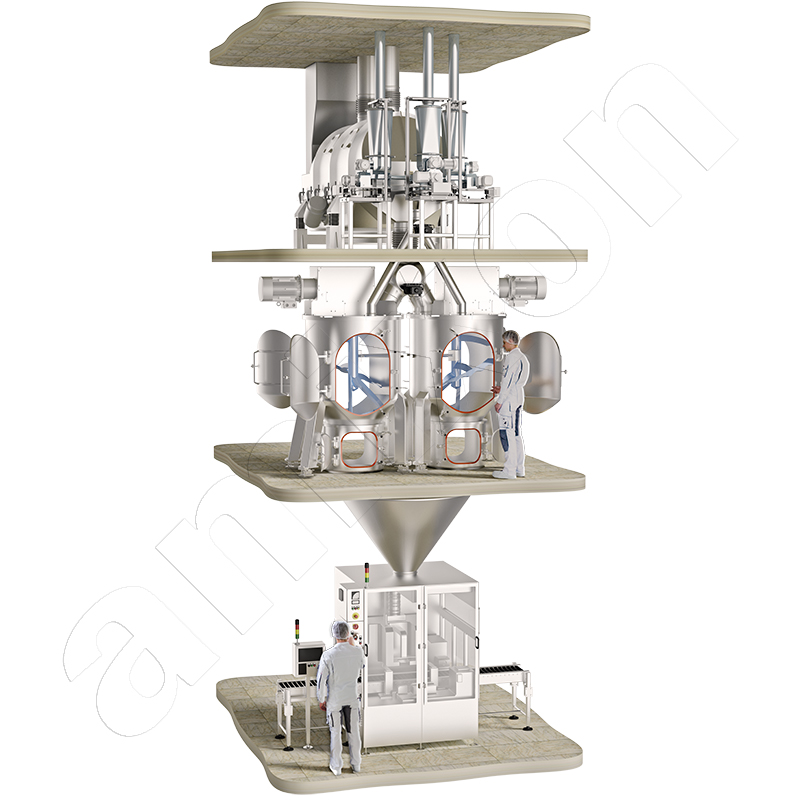

So ist es beispielsweise möglich, mit einem kleinen KoneSlid® Mischer der Baugröße KS 500 (500 Liter Nutzinhalt) eine große Abfüllanlage zu befüllen. Die Abfüllanlage kann hier beispielsweise 10 m³/h Babynahrung verpacken.

Wahlweise kann das Mischgut im Mischer inertisiert werden. Durch Vakuumanlegung und Evakuierung der Umgebungsluft aus dem Mischraum verlängert sich dann die Chargenzeit.

Hier beantwortet amixon® Fragen, die häufiger gestellt werden:

Was hat amixon® veranlasst einen solchen konischen Pulvermischer Typ KoneSlid® zu entwickeln?

Beantwortung durch amixon®: Diese Mischergattung wurde für die Vermischung von besonders empfindlichen Komponenten entwickelt. Dazu zählen tiefgefrorene Nährmittel und tiefgefrorene Bakterienkulturen. Dazu zählen aber auch die Güter, die aus der Gefriertrocknung hervorgehen oder die im Sprühturm und Agglomerator produziert wurden. Es handelt sich vornehmlich um Instantnährstoffe oder agglomerierte Medizinwirkstoffe mit hervorragenden Instanteigenschaften. Im Idealfall würden diese Güter direkt aus der Anlage verpackt: in Sachets, in Tüten, in Folienbeutel, Faltkartons oder in Dosen.

Geht es um Additive für sprühgetrocknete Mischprodukte, deren Inhaltstoffe nicht erwärmt werden dürfen?

Beantwortung durch amixon®:Ja genau, auch für solche Instantprodukte wurde KoneSlid® entwickelt. Oft sind Komponenten dabei, die der thermischen Behandlung eines Sprühturmes oder eines Agglomerators nicht ausgesetzt werden dürfen, wie Vitamin B2, Probiotika, Präbiotika, Omega-3-Fettsäure oder Omega-6-Fettsäure. Dann ist ein finaler Mischvorgang nach dem Sprühprozess unumgänglich. Während des Mischens dürfen diese Stoffe nur sehr sanft - kam spürbar - agitiert werden.

In diesen Fällen aber kommt es doch auf allerhöchste Mischgüte an. Ist das nicht ein Zielkonflikt? .... einerseits homogen zu mischen, andererseits die Partikel in ihrer bestehenden Granulometrie zu erhalten? Auch der Vorgang des Austragens aus dem Mischer kann die Mischgüter stressen. Insbesondere wenn die Mischgüter schnell und restlos aus dem Mischer ausgetragen werden sollen?

Beantwortung durch amixon®: Es mag unlogisch erscheinen, aber es ist tatsächlich möglich, solche Mischgüter adäquat zu homogenisieren und restlos auszutragen. Das erfolgt durch dreidimensionales Umschichten. Eine nach innen geneigte Mischwerkwendel rotiert mit geringer Drehfrequenz und fördert die Mischgüter in der Peripherie des Mischraumes aufwärts. Die Güter fließen von oben ins Zentrum. Die gleiten entlang der Mischwerkwelle abwärts. Unten angekommen, werden sie vom konischen Verdrängerkörper nach außen geleitet. Dort werden sie erneut vom Mischwerkzeug erfasst. Ideale Mischgüten liegen schon nach wenigen Umdrehungen vor. Die Homogenität entspricht einer bestmöglichen Verteilung und kann in der Praxis nicht mehr verbessert werden.

Ist es richtig, dass eine hohe Mischgüte nur dann erreicht wird, wenn das Mischwerkzeug hochtourig dreht?

Beantwortung durch amixon®: Das mag für andere Mischsysteme zutreffen. Für die hier vorgestellten amixon® Mischer gilt das Gegenteil. Der gesamte Inhalt des Mischraumes wird nach ungefähr 4-5 Umdrehungen einmal vollständig gefördert und umgeschichtet. Das geschieht unabhängig von der Drehfrequenz. In der Regel wird die ideale Mischgüte schon nach 8 bis 20 Umdrehungen erreicht. Dann senkt sich der konische Verdrängerkörper/ das Verschlusselement und die Güter verlassen den Mischer innerhalb weniger Sekunden.

Ist es dann nicht gleichgültig, ob das Mischwerkzeug mit niedriger oder höherer Drehfrequenz den Mischprozess durchführt?

Beantwortung durch amixon®: Diese Überlegung ist in der Tat naheliegend. Man muss jedoch bedenken, dass sich die Phänomene Verschleiß und Abrieb nicht linear zur Relativgeschwindigkeit einstellen. Oftmals erfolgen die Zerstörungen der Partikel sogar quadratisch zur Umfangsgeschwindigkeit. Dieser Sachverhalt würde vorliegen, wenn das Mischwerkzeug die Partikel mit hoher Geschwindigkeit agitiert und wenn die Partikel schnell gegeneinander verströmen. Dann reiben sie gegeneinander mit erhöhtem Druck. Die Partikel brechen oder werden runder. Es entsteht ungewollt feiner Staub. Insofern kommt der angepasst-langsamen Drehbewegung der Mischwerkwendel eine hohe Bedeutung zu.

Gibt es noch andere Gründe, die für den Einsatz eines solchen vertikalen KoneSlid® Mischers sprechen?

Beantwortung durch amixon®: Ja die gibt es zweifellos. Es sind die profanen Dinge, die den betrieblichen Alltag dominieren können, beispielsweise wenn es um die Restlosentleerung geht. Je besser eine Mischanlage entleert, desto effektiver arbeitet der Mischbetrieb. Das bedeutet für den hier beschriebenen Mischer im Falle rieselfähiger Mischgüter:

- nahezu keine Produktverschleppung durch zurückbleibende Mischgutreste

- sekundenschnelle Entleerung der gemischten Güter (wahlweise aber auch dosierend)

- nahezu keine Mischgutreste, die entsorgt werden müssen, wenn ein Rezepturwechsel durchzuführen ist

- Alle Rohstoffe, die zum Einsatz gekommen sind, werden als hochwertige Verkaufsware ausgetragen.

Nachhaltiges Handeln wird immer wichtiger mit Sicht auf unsere Rostoffe, unser Trinkwasser und mit Sicht auf unsere natürlichen Ressourcen. Umweltbewusstes Handeln ist ein Mehrwert für den Endverbraucher!

Beantwortung durch amixon®: In diesem KoneSlid® Mischer gibt praktisch keine Kontaminationsquellen, wenn die Mischgüter rieselfähig sind. Das Mischwerkzeug ist nur oben angetrieben und gelagert. Es gibt nur eine Wellenabdichtung. Die ist oberhalb des Mischgutes angeordnet und unterliegt praktisch keinem Verschleiß. Sie dichtet nur gegen Staub.

Der KoneSlid® Mischer ist ein Produkt der amixon® Manufaktur. Er wird den Betreibern viele Jahrzehnte Freude bereiten.

KoneSlid Mischer können direkt über Abfüllanlagen installiert werden. Sie arbeiten wahlweise kontinuierlich oder chargenweise, genau und extrem schnell. Sie können als End-of- the-Line-Mischer am Ende einer Prozesskette über der Abfüllmaschine installiert sein. - Manchmal ist es sinnvoll die Mischversuche am Werk des Kunden durchzuführen. Kann amixon® Testmischer leihweise zur Verfügung stellen?

Beantwortung durch amixon®: Mischversuche mit Ihren Originalprodukten dienen dem KnowHow Gewinn und beseitigen Unsicherheit. Kommen Sie gern zu uns ins Technikum nach Paderborn und bringen Sie Ihre Mischgüter mit. KoneSlid® Mischer in verschiedenen Baugrößen stehen hier zu ihrer Verfügung. Auf Wunsch können Sie unsere Test-Mischer auch ausleihen. Diese Vorgehensweise empfehlen wir immer dann, wenn sich ein frisch erzeugtes Sprühprodukt im Verlaufe der Lagerzeit verändert.

Inspektionstüren von amixon® mit OmgaSeal® Dichtung

Anmerken möchte amixon® an dieser Stelle auch, dass es für den Anlagenfahrer sehr viel motivierender ist, eine Anlage zu betreiben, die besonders hygienisch gestaltet ist und die exzellent ergonomisch einsehbar ist. Das ermöglichen Inspektionstüren, die im Clever-Cut Verfahren gefertigt wurden. Der Operator wird eine hygienisch gestaltete Mischanlage in der Regel gerne nutzen und pflegen. Das ist bedeutsam in Ansehung der langen Lebensdauer von amixon® Mischern. Sie arbeiten oft mehr als 30 Jahre. Auf dem Gebrauchtmarkt sind amixon® Mischer selten anzutreffen.

Alle Komponenten der Apparate entstammen der Eigenfertigung in Paderborn, wo mit hoher Automatisation nach einem Regime der effektiven Auftragseinzelfertigung produziert wird. Erfahren Sie hier mehr! Nutzen Sie bei Bedarf gerne unser Technikum in Paderborn. KoneSlid® Mischer stehen dort in verschiedenen Baugrößen für Tests mit Ihren Mischgütern bereit.

© Copyright by amixon GmbH