KoneSlid® : Mélanger les poudres en quelques secondes et les distribuer sans laisser de traces.

Mélangeur KoneSlid® avec vidange complète

Certains producteurs souhaitent intégrer des mélangeurs de lots particulièrement petits et puissants dans leur processus de mélange de poudres afin d’accroître leur productivité. En effet, cela leur permettrait d’effectuer un plus grand nombre de tâches de mélange en un temps réduit.

Ainsi, non seulement les processus de chargement et de mélange doivent être accélérés, mais la vidange doit également se faire rapidement et sans laisser de résidus.

- Les entreprises de mélange de poudres cherchent à produire des mélanges de la meilleure qualité possible.

- Elles veulent préserver la granulométrie des matières premières. Il ne doit pas y avoir de poussière. Ce critère vaut tout particulièrement pour les produits instantanés fabriqués avec l’agglomérateur par pulvérisation.

- Elles souhaitent des temps de mélange courts et la meilleure vidange possible, sans résidus.

- Elles veulent des lots constants et sans contamination, quelles que soient les matières premières utilisées.

- Elles désirent une procédure de nettoyage validée, adaptée au degré de contamination et à la nature des matières premières qui composent les lots suivants.

- Le nettoyage doit être effectué à sec, humide ou à l’eau. Automatique ou manuel.

Des performances uniques

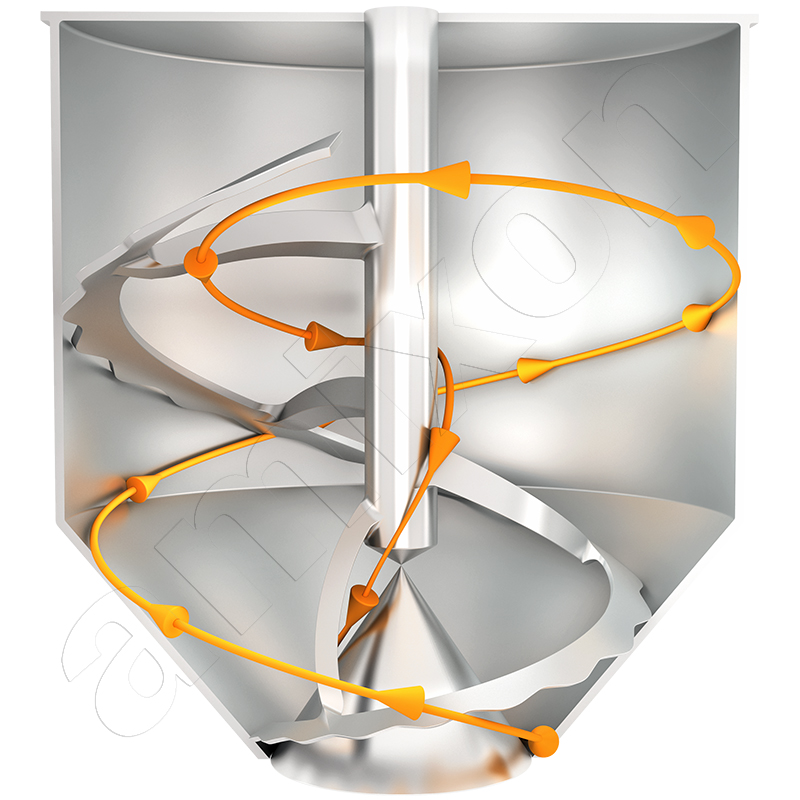

L’hélice du mélangeur transporte en douceur la matière vers le haut. Ce flux ascendant s’effectue au niveau de la périphérie de la cuve de mélange. Au centre de la cuve, la matière suit un flux descendant. La pièce de fermeture conique redirige le flux vers la périphérie. Les vitesses de rotation diffèrent d’un point à un autre à l’intérieur de la cuve. Chaque particule suit aléatoirement un mouvement ascendant ou descendant.

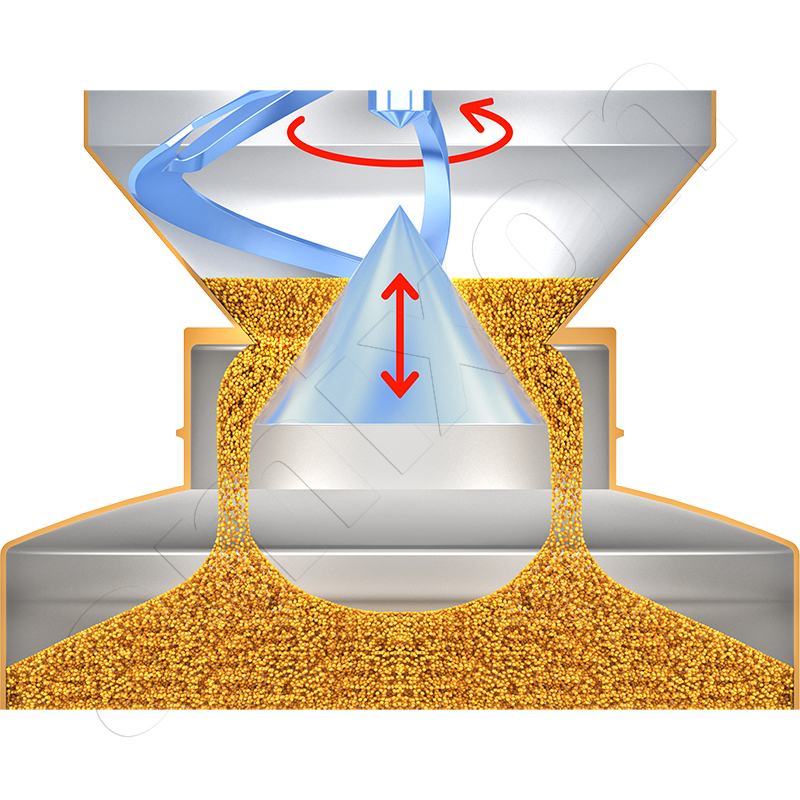

Pièce de fermeture conique dans la cuve de mélange

Les vannes coniques sont utilisées dans l’industrie des produits en vrac depuis de nombreuses décennies. Toujours installées verticalement, elles présentent l’avantage de pouvoir évacuer le mélange soit rapidement, soit en mode dosage. En revanche, leur intégration à un mélangeur de poudre de précision est une nouveauté. Ici, le cône présente des pentes particulièrement raides et lisses. Sous l’effet de la gravité, le mélange glisse vers le bas et est ainsi guidé vers la périphérie. Le mélange entre dans la zone d’action de l’hélice et est cycliquement transporté vers le haut. Théoriquement, l’hélice transporte l’ensemble du volume de la cuve de mélange vers le haut au bout de 5 rotations environ, ce qui explique le temps de mélange extrêmement court.

Cette nouveauté proposée par amixon® offre des avantages uniques à l’utilisateur

Ce mélangeur de poudre, appelé KoneSlid®, présente des caractéristiques remarquables :

- le processus de mélange s’effectue dans les trois dimensions et nécessite un apport d’énergie très réduit ;

- la vitesse périphérique de l’hélice est très faible (de 1 m/s à environ 3 m/s, au choix) ;

- le processus de mélange ne dure que 20 à 120 secondes, selon le type de mélange à réaliser ;

- la vidange s’effectue sans ségrégation, moyennant une faible agitation de l’hélice ; un « cône de décharge » s’abaisse et évacue le mélange en quelques secondes ;

- le niveau de remplissage peut être compris entre environ 10 % et 100 % ;

- le mélangeur répond aux exigences les plus élevées en matière d’hygiène, bien au-delà des exigences de l’EHEDG ;

- une certification « Atex » CE d’examen de type est disponible pour le mélangeur et la cuve du mélangeur est conforme aux exigences de la catégorie II 1D, ce qui autorise une zone 20 ;

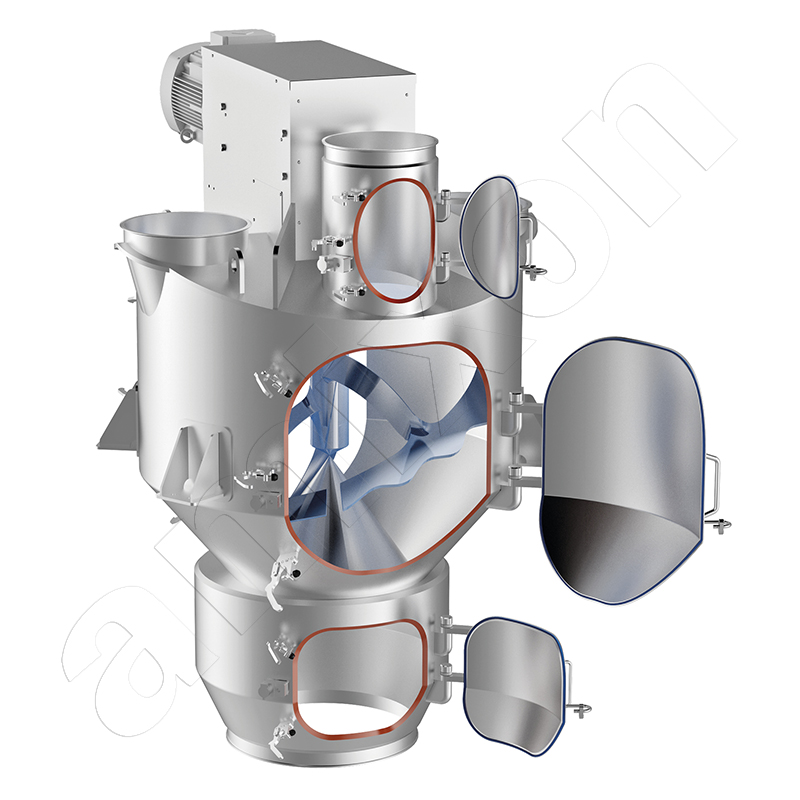

- trois ou quatre grandes portes d’inspection permettent d’inspecter facilement tous les composants en contact avec le produit. Ces portes d’inspection sont conçues de manière hygiénique grâce à une technologie unique appelée « Omga Seal® ».

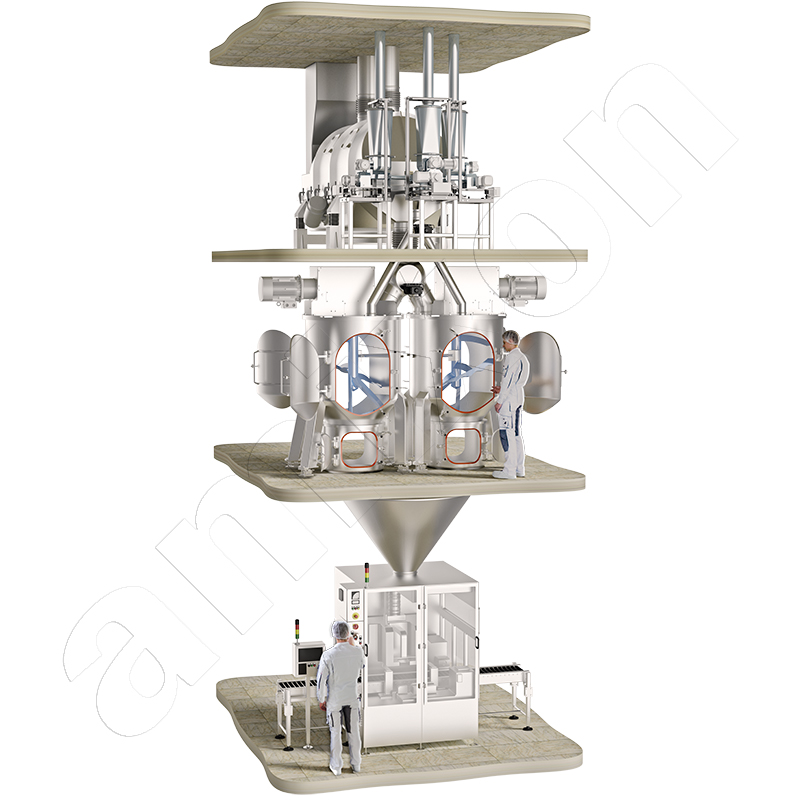

Par exemple, ce petit mélangeur KoneSlid® de taille KS 500 (500 litres de capacité utile) permet d’alimenter une machine de remplissage ou d’emballage de gros volume. Une machine de remplissage pourrait ainsi avoir un débit maximal de 10 m³ d’aliments pour bébés par heure. En option, le mélange peut être inerté à l’intérieur du mélangeur. Dans ce cas, la mise sous vide et l’évacuation de l’air ambiant de la cuve de mélange prolongent le temps de traitement par lot.

Toutes les zones en contact avec le mélange sont facilement inspectables par l’opérateur. Dans la pratique, une bonne ergonomie est gage de qualité et de gain de temps. Combien de milliers de fois un mélangeur de poudre est-il nettoyé ou inspecté ? Disons 5 fois par période de travail ? À raison de deux périodes de travail par jour, cela revient à deux mille fois par an. La vidange sans aucun résidu permet de gagner 6 minutes à chaque fois, soit 30 minutes par période de travail.

Système de mélange fin de ligne

Sur cette image, deux mélangeurs KoneSlid® sont positionnés l'un à côté de l'autre. Ils fonctionnent chacun par lot. Ils opèrent alternativement dans un intervalle rapide et réalisent un flux de produit continu. La machine de remplissage reçoit un approvisionnement continu.

Portes d'inspection hygiéniques d'amixon® avec joint OmgaSeal®

Mélangeur KoneSlid avec 4 portes d'inspection. Les portes d'inspection conçues par Clever-Cut® se ferment pratiquement sans espace mort et sont durablement étanches aux gaz.

Si nécessaire, vous pouvez utiliser notre centre technique situé à Paderborn. Les mélangeurs KoneSlid® y sont disponibles en différentes tailles pour effectuer des tests de mélange avec vos propres matériaux.

© Copyright by amixon GmbH