香料・フレーバーの製造に必要な精密混合機

香料・フレーバーの製造に必要な精密混合機

香料は食品産業において重要な役割を果たしています。なぜなら、ほとんどの食品の製造には香料が使用されるからです。特徴的で心地よい味や香り。表面的には、香料は化学化合物ですが、自然界には、私たち人間が区別できる香りだけでも約1万種類あります。

香料は単なる化学化合物ではありません。「アロマ」という単語は、ギリシャ語のスパイスという意味の単語に由来し、発音するだけで香りのイメージが沸き起こります。さらに言えば、香料がなければ、スーパーマーケットはこれほど普及しなかったでしょうし、今日の食の多様性も存在していないでしょう。つまり、風味がなければ、人々は食を楽しむことができないのです。それは、生活の質を悪化させ、食品産業は経済力を失うことでしょう。

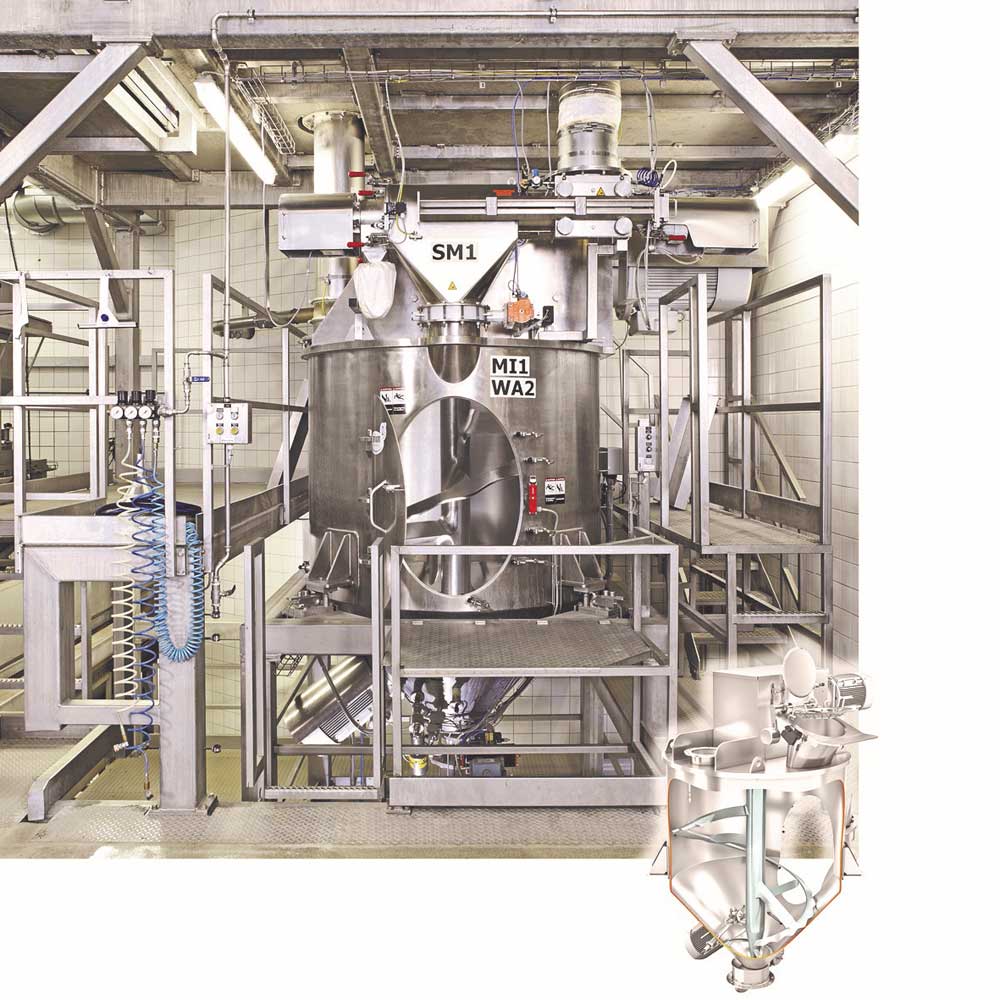

健康的な香料:自然由来の原料だけでは、消費者の需要や最も多様な味の嗜好に対応できません。香料の製造:粉末状の原材料を加工して、最終製品を形成するためには、高精度の精密混合機が必要になります。

香料の粉末加工における混合技術

世界の人口は増加し、新興市場では中間層が生まれ、コンビニエンス・フードの市場は拡大し続けています。同時に、市場の要求も高まっており、消費者にリーチするには技術革新のスピード、存在感、品質保証 、柔軟性が不可欠です。インスタント食品が消費者のもとに届くまでに、商品は混合され、包装され、出荷されます。特に混合工程は、最終製品の品質に決定的な影響を与えます。混合原料の特性、ひいては最終製品に永続的かつ良い影響を与えるためには、粉体加工において、 高度で革新的な混合技術が必要になります。

理想的な混合物は均質性、流動性、自然な質感、そして粉塵がなく、優れた溶解性と沈降性をもっています。これらすべてが、適切な混合技術の有無、そして最終的な製品の品質を区別します。amixon®精密混合機は、世界中で風味、栄養素、準高級食品の製造に使用されています。弊社の革新的な粉体ソリューションの特徴は、いつでもお客様のニーズに合わせたソリューションを提供できるという柔軟性にあります。

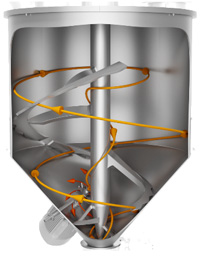

3次元的な対流が理想的に混合します

香料の製造には、ほとんどの場合、精密混合機が用いられます。amixon®の精密混合機は、混合容器内で作り出される対流が精度の高い混合品質を実現します。混合容器は、上部にシリンダーが付いたタテ型の逆円錐型をしています。その中心には、革新的な SinConvex®ミキシングツールが回転し、混合される原料内に3次元的なの対流を作り出します。粉体原料は容器壁面に沿って螺旋状に上昇します。一旦上部に達すると、重力によって今度はミキシングシャフトに沿って下降します。2方向へのマクロな流れの間で理想的な3次元的対流が形成されることで、混合効果が上がります。

amixon®の混合機による穏やかな均質化と分散

A) 均質化(分配混合)による粉末調製

デッドスペースの無い対流により、約70~200回転後には非常に精度の高い混合品質に到達します。穏やかな均質化混合はエネルギー効率に優れています。ミキシングツールの周速(シリンダー部で測定)は、通常0.5m/sから2.5m/sの間で、製品や用途に合わせて調整可能です。弊社の粉体混合機は設計上、投入量とは無関係で最適な流動効果が得られるため、投入量5%程度でも十分に理想的な混合品質を達成することができます。コニカルミキサ AM 3000は、150リットルのバッチを1000リットルのバッチと同じように混合することができます。

B) 分散による粉末調製

凝集塊の解砕や分散などの追加処理工程が必要になる場合もあります。高エネルギーを投入して、凝集体を可能な限り均等な大きさに粉砕し、別の材料に可能な限り細かく分散させる場合、混合機の回転数を上げ、強いせん断力で原料を集中的に処理します。amixon®の混合機は、原料の穏やかな均質化と凝集塊の集中的な分散を一台の機械で実行できます。

さまざまな投入量での混合

分散混合の場合、投入量を上げなければなりません。カッティングローターは、投入された混合物の約30~40センチ下に位置します。混合機のサイズにもよりますが、コニカルミキサ AM 3000の最低投入量は約400リットル、コニカルミキサ AM 6000の最低投入量は約600リットルです。

簡単な投入と排出プロセス

混合容器上部のに取り付けられた1つまたは複数のノズルから、個々の成分を連続的または同時に混合機内に投入することができます。計量機に設置された混合機が重量式振動フィーダとして機能する場合、混合プロセスは停止しており、複数のバッチを中断することなく混合する場合は混合ツールは回転し続けます。約2~6分後に混合プロセスが完了するとデッドスペースの無いフラップ弁が開き、混合原料が排出ノズルを通って排出されます。排出時に偏析が起こることはなく、堆積流量の大きさは排出フラップの大きさに従って調節されます。

耐真空およびび耐圧力の混合容器で蒸気滅菌、殺菌処理

頑丈なミキシングツールは、混合容器の上部にのみ取り付けられています。衛生性の高いシャフトシールは、混合容器内のシステム圧力が異なる場合でも、ダストやコンタミを発生させません。混合原料が吸引空気圧によって吸い込まれる際には真空状態になります。特別なケースでは、絶対圧約10mbarの真空状態を作ることにより、原料の投入前に容器内を酸素から完全に遮断します。その後、容器内に窒素ガスを満たし、混合原料を投入します。混合原料が酸素に触れるのを防ぐために、混合および排出プロセス中は、容器内を50~100mbarの緩やかな窒素過圧にかけます。用途や製品によっては、空気圧による投入を行うことがあります。過圧運転中も、混合容器は気密性と防塵性を保ちます。このため、シャフトシール、排出装置、CleverCut検査口などの革新的な設計技術は、香料の粉体処理において必要不可欠です。

簡単な点検と洗浄

混合容器内へのアクセスが簡単なため、迅速で確実な乾式洗浄が可能です。CleverCut社の検査口がamixon®混合機の洗浄性と衛生性を保証します。溝にはめ込まれたOリング・シールは、防塵、気密、水密を保ちます。このドアシールは、実質的にデッドスペースなしで密閉するため、自動の湿式洗浄にも適しています。弊社の混合機は、溝や隙間がなるべくできないように設計されています。なので、洗浄後の乾燥工程も確実で速いです。

香料の製造における厳格な衛生基準

製品原料に直接触れる全ての部分は、継ぎ目なく溶接され、オプションで研磨されます。amixon®は、お客様と相談しながら製品や用途に合わせて、混合機の最終的な表面品質を決定して、研磨します。弊社の混合機は、すべてのポリマー材料のFDAに適合し、EHEDGに準拠しています。

洗浄性の高い円錐型の混合容器と革新的な ComDisc®の全量排出技術により、ミキシングツールが定速回転しても、混合物は偏析することなく完全に排出されます。さらに、自動での簡単な湿式洗浄も可能です。弊社のWaterDragon湿式洗浄システムは製品原料に接触するすべての部分をくまなく洗浄します。

混合テストとカスタマイズ設計

先に述べたように、用途や製品ごとに製造プロセスやその中で求められる処理機能は様々です。あらゆる業界の製造現場で、さらに製造プロセスのあらゆる場面で使用できるamixon®の混合機は、多くのお客様から求められるマルチ機能の製造装置です。

混合テストのために、amixon®は30台以上のテスト機をドイツのパーダーボルン、アメリカのメンフィス、中国の天津、韓国のソウル、日本の大阪にあるamixon®テストセンターに用意しています。各国のamixon®テストセンターでお客様をサポートする弊社のエンジニアは、長年の現場経験と粉体混合の豊富な知識のある粉体プロセスの専門家です。amixon®は、ドイツのパーダーボルンにある唯一の製造拠点に142人の従業員を擁し、特に高度な製造技術を駆使してお客さまの要求を細部に至るまで正確に実現します。

© Copyright by amixon GmbH