Homogeneizador

Sin embargo, en las industrias que procesan sustancias líquidas, como la elaboración de productos lácteos, la industria cosmética o la industria de pinturas y barnices, el término "homogeneizador" y "homogeneizar" tienen un significado especial que va más allá del simple proceso de mezcla. La leche no tratada es un ejemplo de ello. La nata flota hacia arriba, la fase acuosa está en el fondo. Un homogeneizador está diseñado para homogeneizar componentes inmiscibles como el agua y la grasa. Sin embargo, esto solo es posible si las gotas de grasa pueden hacerse tan pequeñas que emulsionen en el agua. Muchas de las máquinas utilizadas para ello tienen su origen en la tecnología de trituración de sólidos. Es decir, en los sistemas rotor-estator giratorios de alta velocidad o molinos coloidales. En otras palabras, homogeneizadores que convierten los colectivos de partículas en un estado de distribución homogénea del tamaño de las partículas.

Sin embargo, las bombas de alta presión también pueden utilizarse para generar tensiones de cizallamiento extremadamente altas en un líquido con el fin de producir las denominadas "emulsiones de agua en grasa" o "emulsiones de grasa en agua". Las emulsiones producidas de este modo pueden volver a segregarse posteriormente al separar la fase grasa de la fase acuosa. Por sí, los emulsionantes pueden utilizarse para estabilizar el conjunto de emulsiones. Por ejemplo, el protector solar es una emulsión de agua en grasa que permanece estable durante mucho tiempo. Entre los posibles emulsionantes que se utilizan, durante la producción de esos, se encuentran las lecitinas, los tensioactivos o los jabones.

Métodos de homogeneización: Desaglomeración / Emulsificación

Es posible establecer una analogía entre la mezcla de sólidos y la de líquidos:

Si un polvo se presenta en forma de partículas extremadamente pequeñas, estas querrán aglomerarse. Cuanto más pequeñas son las partículas, más intensas son las fuerzas entre ellas, especialmente las fuerzas de Van der Waal. Para mezclar homogéneamente un material a granel de este tipo con otros polvos, primero hay que separar sus aglomerados en partículas primarias. Esta desaglomeración puede llevarse a cabo en los mezcladores industriales de materiales en polvo adecuados. En sí, si el mezclador está equipado con herramientas de cizallamiento de alta velocidad y se dispone de suficiente potencia de accionamiento. La nueva aglomeración de las partículas primarias previamente separadas puede evitarse mediante el uso de los denominados auxiliares de flujo o de goteo. Es decir, polvos ligeros con partículas de tamaño nanométrico y superficies específicas extremadamente grandes. Este tipo de sustancias se distribuyen muy bien en la mezcla y mejoran el comportamiento de flujo de los polvos al recubrir casi todas las partículas. Como resultado, dificultan también la aglomeración indeseada.

El emulsionante en la mezcla líquida actúa de forma similar al auxiliar de flujo en la mezcla a granel.

Observación:

Los aparatos para el tratamiento de líquidos suelen ser adecuados exclusivamente para el tratamiento de líquidos, pues los materiales en polvo no pueden procesarse con ellos. La situación es diferente para las máquinas que procesan u homogeneizan sólidos en polvo:

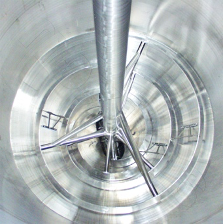

En los mezcladores/homogeneizadores de sólidos, a menudo también se pueden procesar sustancias líquidas. Esto suele ocurrir incluso cuando la consistencia de un material mezclado cambia durante la mezcla. Como ejemplo, veamos el secado por mezcla al vacío de una papilla.

En este caso, se introduce en el mezclador-secador un material resistente al cizallamiento, similar al lodo (suspensión procedente de un filtro prensa de cámara). El proceso de mezcla resuspende los polvos húmedos y los hace poco viscosos. Durante el secado al vacío, cada vez se libera más líquido, así la mezcla se vuelve muy viscosa y viscoplástica. Como resultado, se forman terrones y grumos que se trituran con molinos de cuchillas y rotores de corte. Cuanto más seca esté la mezcla, más pequeños serán estos grumos. Finalmente, los aglomerados que se han formado se rompen. En estado seco, se presenta un polvo homogéneo y desaglomerado. Durante el proceso de secado, la mezcla se homogeneiza. Este patrón de proceso tiene lugar en la industria alimentaria, en la industria química, en la cerámica avanzada y en la industria farmacéutica. En este sentido, los secadores de mezcla al vacío son también homogeneizadores.