Omogeneizzatore

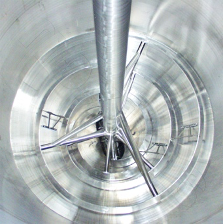

Tuttavia, nelle industrie che trattano sostanze liquide, come la lavorazione dei latticini, l'industria cosmetica o l'industria delle vernici e dei rivestimenti, il termine "omogeneizzazione, omogeneizzatore" ha un significato speciale che va oltre il semplice processo di miscelazione. Il latte non trattato ne è un esempio. La crema galleggia in alto, mentre la fase acquosa si trova sul fondo. Un omogeneizzatore è progettato per omogeneizzare componenti immiscibili, come acqua e grassi. Tuttavia, questo è possibile solo se le gocce di grasso possono essere sufficientemente piccole da emulsionarsi nell'acqua. Molte delle macchine utilizzate a questo scopo sono state sviluppate nell’ambito della tecnologia di sminuzzamento dei solidi. Si tratta di sistemi rotanti ad alta velocità con rotore-statore o mulini colloidali. - In altre parole, omogeneizzatori che convertono i collettivi di particelle in uno stato di distribuzione granulometrica omogenea.-

Tuttavia, le pompe ad alta pressione possono essere utilizzate anche per generare sollecitazioni di taglio estremamente elevate in un liquido, al fine di produrre le cosiddette "emulsioni di acqua in grasso" o "emulsioni di grasso in acqua". Le emulsioni prodotte in questo modo possono in seguito segregarsi nuovamente quando la fase grassa si separa dalla fase acquosa. Gli emulsionanti possono essere utilizzati per stabilizzare le emulsioni. Ad esempio, la crema solare è un'emulsione acqua-grasso che rimane stabile per lungo tempo. I possibili emulsionanti includono lecitine, tensioattivi o saponi.

Metodi di omogeneizzazione: Deagglomerazione / Emulsificazione

Si può provare a fare un'analogia tra la miscelazione dei solidi e quella dei liquidi:

Se una polvere è in forma di particelle estremamente piccole, queste ultime vogliono agglomerarsi. Le forze interparticellari, in particolare le forze di Van der Waal, agiscono tanto più fortemente quanto più piccole sono le particelle. Se un tale materiale sfuso deve essere mescolato in modo omogeneo con altre polveri, i suoi agglomerati devono essere prima separati in particelle primarie. Questa deagglomerazione può avvenire in appositi miscelatori di polveri se il miscelatore è dotato di utensili di taglio ad alta velocità e se è disponibile una potenza di azionamento sufficiente. L'agglomerazione rinnovata delle particelle primarie precedentemente separate può essere prevenuta con l'uso dei cosiddetti ausiliari di flusso o di gocciolamento. Si tratta di polveri leggere con dimensioni delle particelle nell'ordine del nanometro e superfici specifiche estremamente ampie. Queste sostanze si distribuiscono bene nella miscela. Migliorano il comportamento di flusso delle polveri rivestendo quasi tutte le particelle. Di conseguenza, rendono più difficile l'agglomerazione indesiderata.

L'emulsionante nella miscela liquida agisce in modo simile al coadiuvante di flusso nella miscela sfusa.

Nota:

Le apparecchiature per il trattamento dei liquidi sono solitamente adatte solo ai liquidi. Le polveri non possono essere lavorate con esse. La situazione è diversa per le macchine che lavorano e omogeneizzano solidi in polvere:

Nei miscelatori/omogeneizzatori solidi, spesso possono essere lavorati anche materiali liquidi. Questo accade spesso anche quando la consistenza di un materiale miscelato cambia durante la miscelazione. A titolo di esempio, consideriamo l'essiccazione mista sottovuoto di un impasto.

In questo caso, il materiale resistente e simile a un fango (sospensione da un filtro pressa a camera) viene immesso nel miscelatore-essiccatore. Il processo di miscelazione risospende le polveri umide e le rende poco viscose. Durante l'essiccazione sottovuoto, fuoriesce sempre più liquido. L'impasto diventa altamente viscoso e viscoplastico. Si formano grumi e zolle che vengono frantumati da mulini a lame e rotori di taglio. Più l'impasto diventa secco, più i grumi si riducono. Infine, gli agglomerati formati si rompono. Allo stato secco, si presenta una polvere omogenea e disagglomerata. Durante l'essiccazione, la miscela viene omogeneizzata. Questo modello di processo viene utilizzato nell'industria alimentare, nell'industria chimica, nella ceramica avanzata e nell'industria farmaceutica. In questo senso, gli essiccatori sottovuoto sono anche omogeneizzatori o omogeneizzatori.