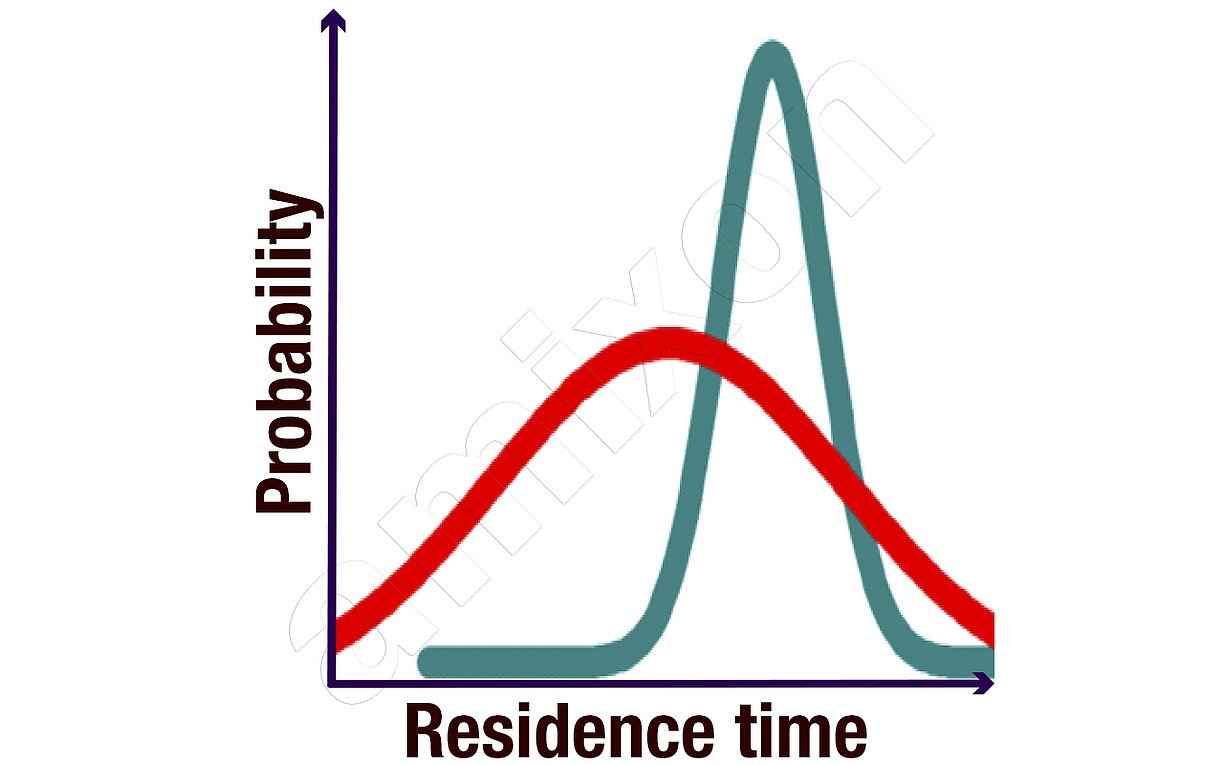

La línea roja indica el tiempo de retención de la mezcla durante un flujo continuo de la caldera. Por su parte, la línea verde señala el tiempo de retención durante un flujo tubería.

Excursus: Mezcla continua de materiales en polvo - ¿Flujo de caldera o de tubería?

En la industria, tanto la mezcla, como la humectación de los materiales en polvo se lleva a cabo mediante lotes o procesos continuos.

En la industria, los materiales a granel se mezclan por lotes o de forma continua. Mezcla" se utiliza aquí como término genérico para una variedad de procesos complementarios, como desaglomeración, trituración, coloración, decapado, recubrimiento, humectación de líquidos, aglomeración, templado, secado de mezclas, reacción de síntesis, aglomeración, ..... Lea también nuestra entrada del blog: "Mezcla continua frente a mezcla por lotes".

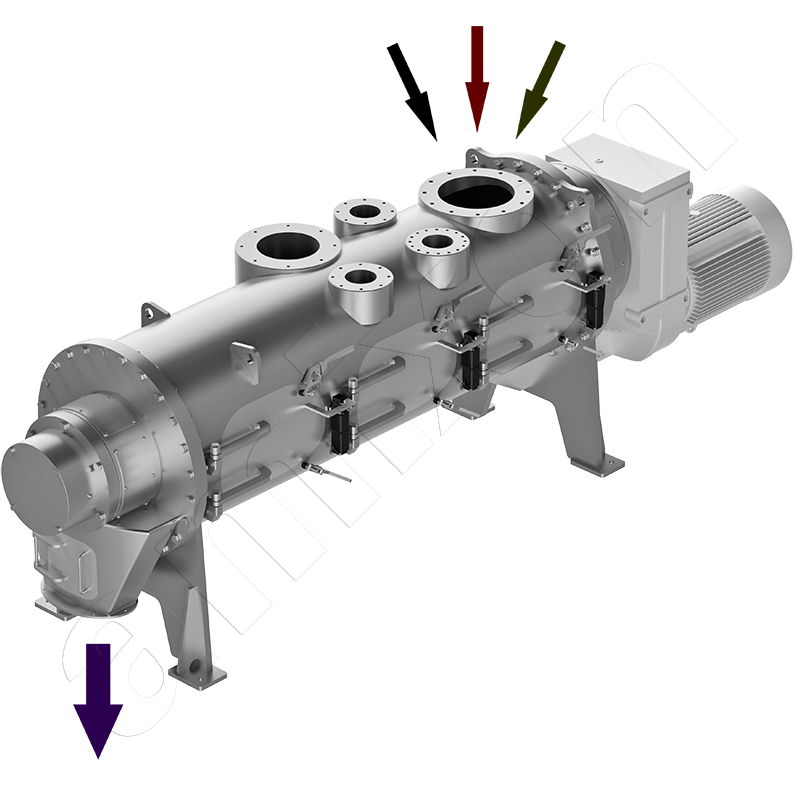

Flujo de tubería

Si la mezcla sigue un flujo tubular, los ingredientes dosificados en el mezclador se trasladan continuamente de derecha izquierda. Durante el proceso, las herramientas de mezcla se encargan de transportar y agitar los materiales.

Aquí también se aplica el principio de "primero en entrar, primero en salir". Simultáneamente, el efecto de mezcla se intensifica gracias a que cada una de las herramientas se mueven en contra de la dirección del flujo de materiales. Como resultado, el nivel de llenado aumenta. Sin embargo, mientras mayor sea el grado de este efecto inverso, mayor será el tiempo de retención.Además, este también implica un mayor aporte de energía necesario.

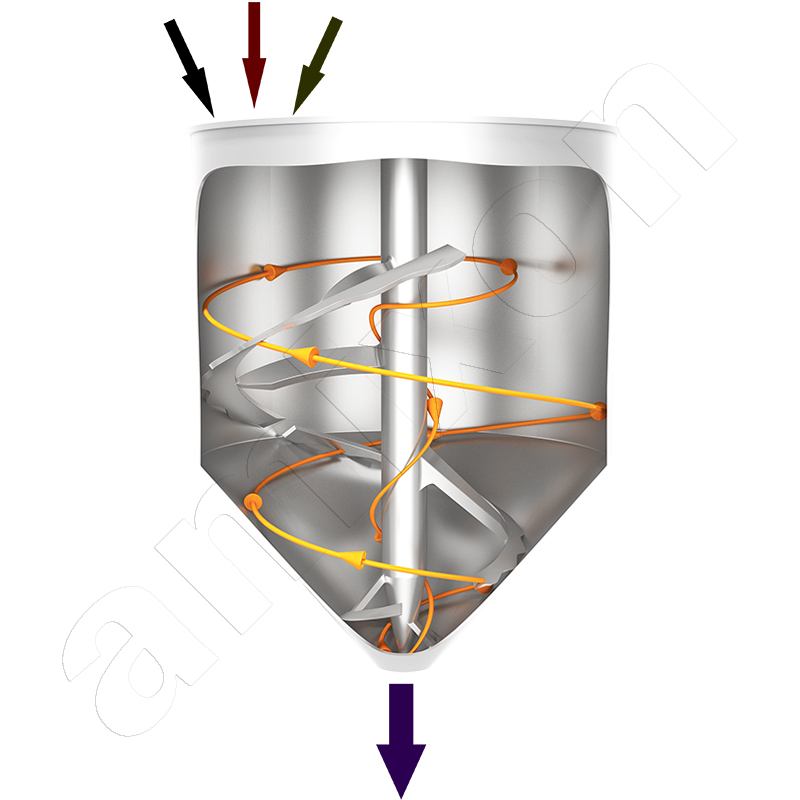

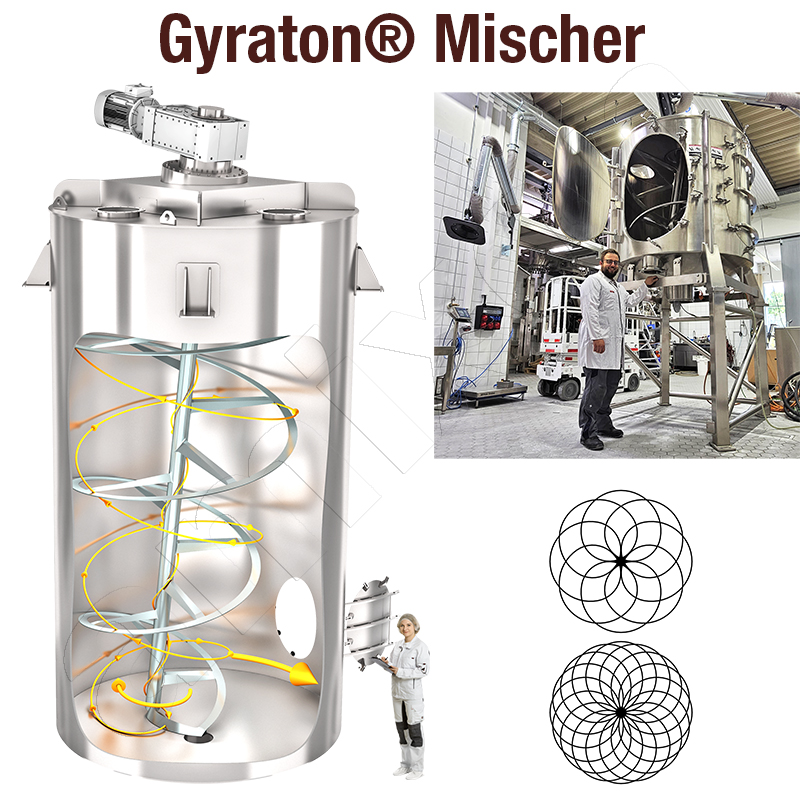

Flujo de caldera

En el caso del flujo continuo de la caldera, la dirección de la corriente principal está determinada por la fuerza de gravedad. En este tipo de flujo, una herramienta helicoidal de mezcla distribuye eficazmente los materiales mezclados al mismo tiempo que los transporta hacia arriba. Como resultado, es posible conseguir una calidad de mezcla excelente en tan solo cho revoluciones. Simultáneamente, las materias primas son dosificadas desde la parte superior dentro de la cámara de mezcla, desde donde se incorporan homogéneamente dentro del lecho de mezcla. Posteriormente, estos se distribuyen completamente dentro del tanque de mezcla por lo que es posible mantener un nivel de carga constante; este puede variar desde un 40, hasta un 80 %, por ejemplo.

Por lo tanto, el flujo de caldera siempre implica una mezcla homogénea de los materiales dentro del tanque de mezcla. Asimismo, durante el proceso, los ingredientes son añadidos continuamente, en la proporción correcta y con un flujo de volumen relativamente pequeño. La eficacia de la mezcla es tal que se estos son homogeneizados en pocos segundos dentro de la cámara de mezcla.

Pregunta de un cliente: ¿Qué tipo de mezcla continua se suele preferir dentro de aquellas industrias que procesan sólidos a granel?, ¿el flujo de tubería o el flujo de caldera?

Respuesta de amixon®: En realidad, no hay una respuesta absoluta a esta pregunta, ya que ambos sistemas tienen ventajas específicas. En sí, siempre depende de el tipo de tarea de procesamiento.

El flujo en tubería se prefiere ...

- si el tiempo es un factor importante para los procesos de preparación, -como en el caso de el templado rápido, la granulación por acumulación, el revestimiento-, o si los componentes tienden a reaccionar químicamente de forma espontánea

- si las sustancias son difíciles de mezclar: especialmente cuando se requiere una desaglomeración intensiva durante la mezcla o cuando los aditivos líquidos son muy viscosos y/o adhesivos

- si cuando se dispone de poco espacio vertical dentro de las plantas procesadoras

- si los aditivos deben mezclarse uno tras otro y a lo largo de la

- si cámara de mezcla. Este puede ser el caso, por ejemplo, si las partículas de la mezcla son posteriormente recubiertas con diferentes sustancias alternadamente

- Etc

El flujo de la caldera es preferible al flujo de la tubería ....

- si se quieren evitar pérdidas en el arranque del sistema de mezcla. si los primeros gramos del producto mezclado deben ser homogéneos de acuerdo con la especificación

- si la mezcladora debe compensar de la mejor manera posible los breves errores de dosificación

- si el proceso de mezcla debe ser especialmente cuidadoso

- si se requiere un amplio espectro de tiempo de residencia

- si la misma mezcladora debe homogeneizar tanto flujos de gran volumen como de volumen muy pequeño

- si la misma mezcladora debe utilizarse también como mezcladora de precisión por lotes. Por ejemplo, la misma mezcladora cónica amixon® puede producir una premezcla a partir de muchos componentes pequeños. Posteriormente, esta premezcla se mezcla de forma continua con otros componentes en la misma mezcladora.

- ........

amixon GmbH puede llevar a cabo cómodamente para usted los procesos de mezcla en continuo descritos anteriormente. Visítenos con sus productos en nuestro centro técnico de Paderborn. Estaremos encantados de mostrarle los procesos de mezcla.

© Copyright by amixon GmbH