粉体の連続混合配管流量とボイラー流量

粉体製品の混合と湿潤は、産業界ではバッチ式か連続式で行われる。

私たちのブログ記事もお読みください:"連続混合とバッチ混合"!

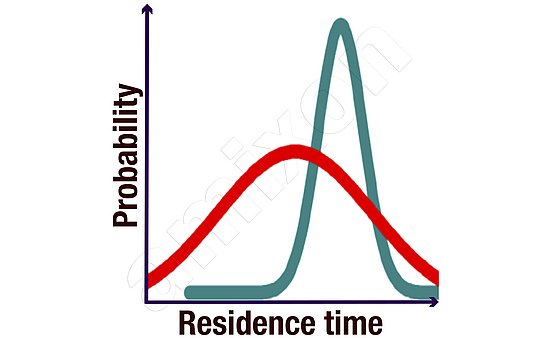

連続ミキシングの場合、パイプフローとボイラーフローは区別される。実際には、両方の方法が混在した形もある。

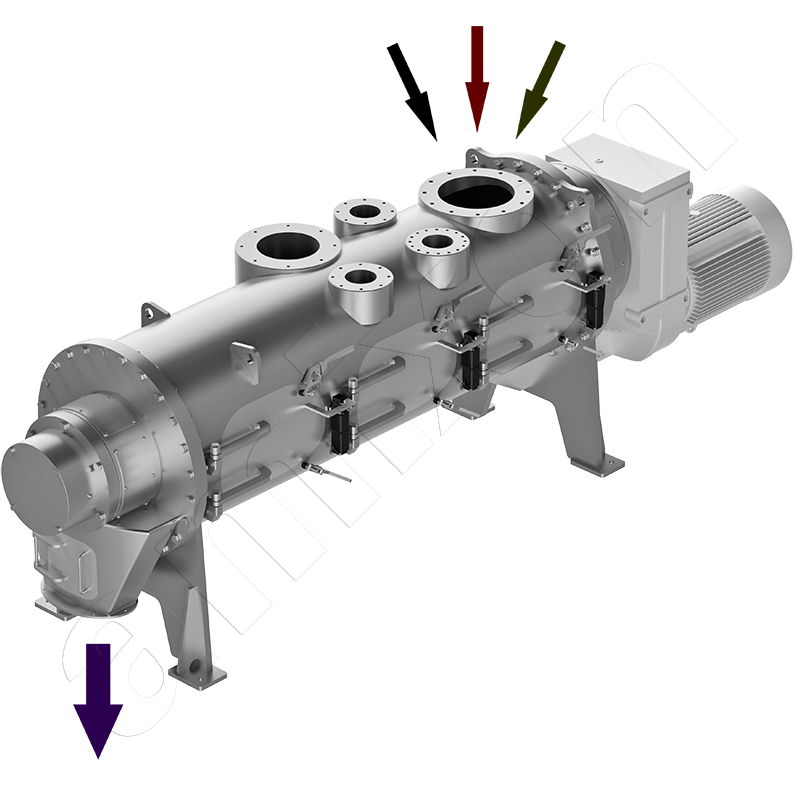

パイプフロー

混合がパイプフローの形で行われる場合、連続的に供給される成分は右から左へ搬送される。ミキシングツールは、ミキシング材料を搬送し、渦巻きにする。ここでは「先入れ先出し」の原則が適用される。個々の金型が流れ方向に逆らって搬送されると、混合効果が強まる。その後、充填レベルが上がる。リターン・プロモーションが行われれば行われるほど、滞留時間は長くなる。回復力の向上は、エネルギー投入量の増加にもつながる。

混合がパイプフローの形で行われる場合、連続的に供給される成分は右から左へ搬送される。ミキシングツールは、ミキシング材料を搬送し、渦巻きにする。ここでは「先入れ先出し」の原則が適用される。個々の金型が流れ方向に逆らって搬送されると、混合効果が強まる。その後、充填レベルが上がる。リターン・プロモーションが行われれば行われるほど、滞留時間は長くなる。回復力の向上は、エネルギー投入量の増加にもつながる。

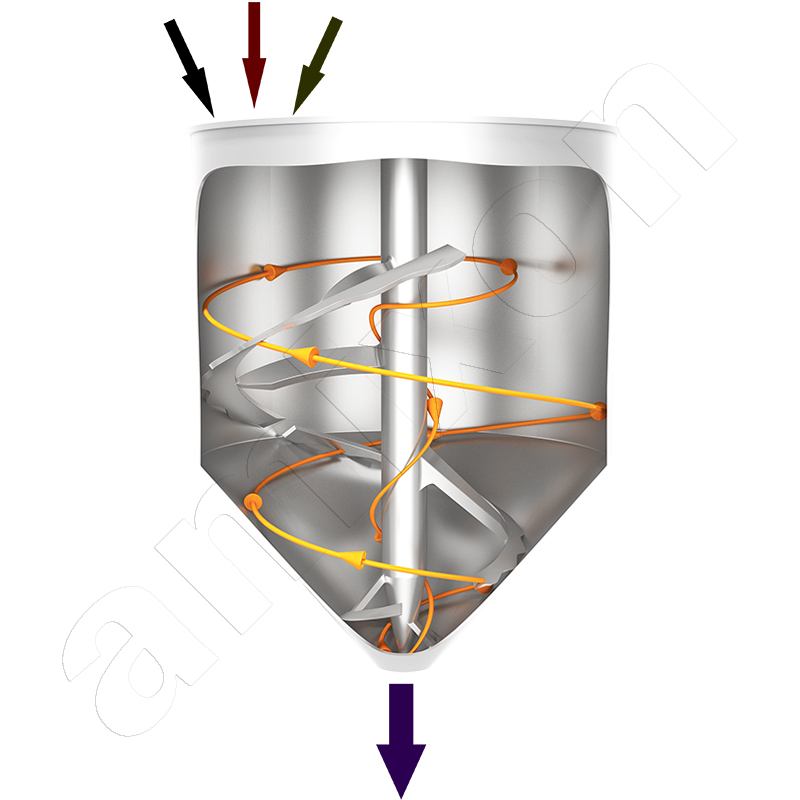

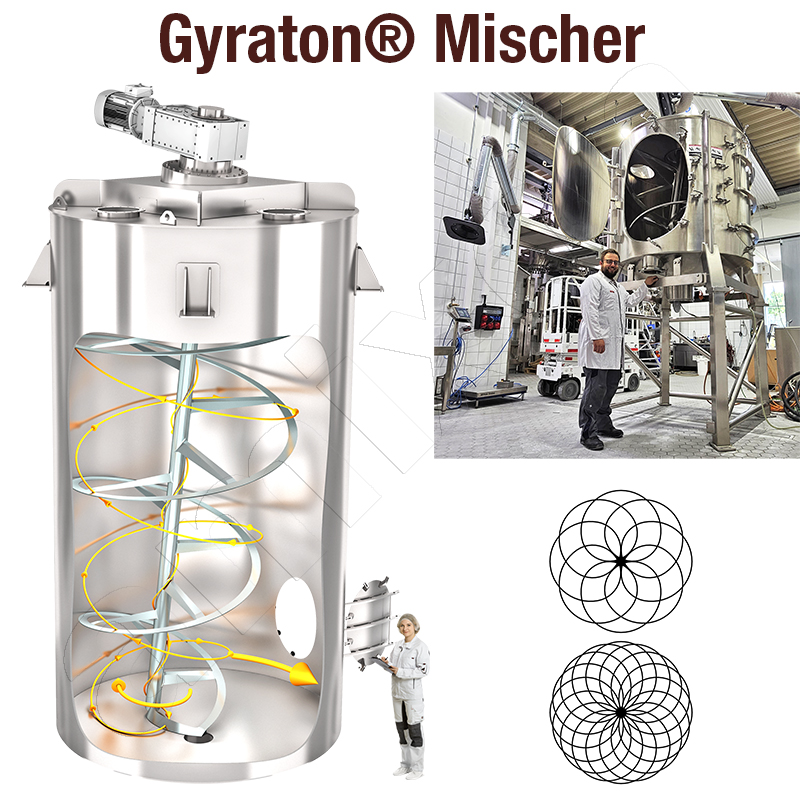

ボイラー流量

連続的なボイラー流の場合、主な流れ方向は重力によって決まる。ヘリカル・ミキシング・ツールは、ミキシング材料を上方に搬送することで、特に効果的に分散させる。わずか8回転で非常に高いミキシング品質が得られる。原料成分は上方から連続的にミキシングチャンバーに投入され、完全に均質化されたミックスベッドに流入する。これらはミキシングルームにランダムに配置されている。ミキシングチャンバーには一定の充填レベルが設定されている。これは例えば40%から80%の間である。

この文脈では、ボイラーフローとは、ほとんどすべての成分がミキシングチャンバー内で均質化されることを意味する。原材料は常に追加されている。適切な割合で添加され、体積流量は比較的少ない。混合効率は、わずか数秒後にミキシングチャンバー内でホモジナイズされるほどである。

連続的なボイラー流の場合、主な流れ方向は重力によって決まる。ヘリカル・ミキシング・ツールは、ミキシング材料を上方に搬送することで、特に効果的に分散させる。わずか8回転で非常に高いミキシング品質が得られる。原料成分は上方から連続的にミキシングチャンバーに投入され、完全に均質化されたミックスベッドに流入する。これらはミキシングルームにランダムに配置されている。ミキシングチャンバーには一定の充填レベルが設定されている。これは例えば40%から80%の間である。

この文脈では、ボイラーフローとは、ほとんどすべての成分がミキシングチャンバー内で均質化されることを意味する。原材料は常に追加されている。適切な割合で添加され、体積流量は比較的少ない。混合効率は、わずか数秒後にミキシングチャンバー内でホモジナイズされるほどである。

お客様からの質問です:バルク固形物処理業界では、パイプフローとボイラーフローのどちらのタイプの連続混合が望ましいのでしょうか?

amixon®からの回答:この質問に対する一般的な答えはない。どちらのシステムにも特有の利点がある。それは常に特定の用途に依存する。

パイプの流れはボイラーの流れより常に好ましい:

- 迅速なテンパリングなど、準備工程に時間がかかる場合、 ビルドアップ・ペレタイジングまたは成分が化学的に自然反応する場合...

- 物質の混合が困難な場合、特に混合中に集中的な凝集除去が必要な場合

- 液体添加剤が高粘度または固着性の場合

- 垂直方向の設置スペースが少ない場合

- 添加剤がミキシング・チャンバーに沿って...次々と混合される場合。- これは、ミックス粒子が次々と異なる物質でコーティングされる場合である。

- ………

amixon®からの回答:この質問に対する一般的な答えはない。どちらのシステムにも特有の利点がある。それは常に特定の用途に依存する。

パイプの流れはボイラーの流れより常に好ましい:

- 迅速なテンパリングなど、準備工程に時間がかかる場合、 ビルドアップ・ペレタイジングまたは成分が化学的に自然反応する場合...

- 物質の混合が困難な場合、特に混合中に集中的な凝集除去が必要な場合

- 液体添加剤が高粘度または固着性の場合

- 垂直方向の設置スペースが少ない場合

- 添加剤がミキシング・チャンバーに沿って...次々と混合される場合。- これは、ミックス粒子が次々と異なる物質でコーティングされる場合である。

- ………

ボイラーの流れはパイプの流れよりも好ましい:

- もし 起動ロス ミキシング・システムのスタートアップ・ロスを避けたい場合。混合された製品の最初の数グラムでさえ、仕様に従って均質でなければならない。

- ミキサーが可能な限り最善の方法で短期間の投与誤差を補正する場合

- ミキシング工程を特に穏やかにする場合

- 広範囲の滞留時間が必要な場合

- 同じミキサーで大流量と小流量の両方を均質化する場合

- 同じミキサーを精密バッチミキサーとしても 使用する場合。例えば、同じamixon®コニカルミキサーで多くの小さな成分からプレミックスを製造することができます。このプレミックスはその後、同じミキサーで他の成分と連続的に混合される。

- ........

amixon GmbHでは、上記のような連続ミキシング方式を、お客様のご要望に応じて簡単に実施することができます。パーダーボルンのテクニカルセンターへの製品の持ち込みを歓迎します。ミキシング・プロセスの 実演も喜んで行います!

© Copyright by amixon GmbH