Miscelatore di precisione per la metallurgia delle polveri

La metallurgia delle polveri è un settore speciale della scienza dei materiali. Polveri fini di ferro, acciaio e metalli non ferrosi vengono pressate in un pezzo. Alcuni metodi di preparazione e lavorazione delle polveri sono simili alla produzione di tecnoceramica ad alte prestazioni. Esiste una matrice di polvere metallica definita con cui si combinano ossidi, boruri, carburi e nitruri degli elementi alluminio, zirconio e silicio.

Il processo di miscelazione

Da un lato, si tratta della distribuzione omogenea dei diversi componenti della polvere. D'altra parte, i lubrificanti/coadiuvanti di pressatura in polvere (acido stearico, stearato di zinco) devono essere distribuiti in modo omogeneo nella polvere metallica. Questi "saponi metallici" riducono l'attrito interno del rivestimento in polvere e consentono una distribuzione uniforme della pressione nello stampo durante la pressatura. Le pressioni possono essere di mille bar e oltre. Le particelle dei coadiuvanti di pressatura sono per lo più più piccole di quelle della polvere metallica e sono estremamente leggere. La loro densità apparente è spesso inferiore a un ventesimo della densità apparente della polvere metallica.

Da un lato, si tratta della distribuzione omogenea dei diversi componenti della polvere. D'altra parte, i lubrificanti/coadiuvanti di pressatura in polvere (acido stearico, stearato di zinco) devono essere distribuiti in modo omogeneo nella polvere metallica. Questi "saponi metallici" riducono l'attrito interno del rivestimento in polvere e consentono una distribuzione uniforme della pressione nello stampo durante la pressatura. Le pressioni possono essere di mille bar e oltre. Le particelle dei coadiuvanti di pressatura sono per lo più più piccole di quelle della polvere metallica e sono estremamente leggere. La loro densità apparente è spesso inferiore a un ventesimo della densità apparente della polvere metallica.

La produzione di polveri metalliche finemente disperse:

Le particelle di polvere metallica devono essere sufficientemente piccole e pure, ad esempio da 10 a 50 µm. Il processo di macinazione può avvenire in mulini a sfere, mulini a impatto o mulini a getto d'aria. Nella maggior parte dei casi, tuttavia, le polveri metalliche vengono create spruzzando il metallo fuso ad alta pressione. Esistono anche altri processi per produrre particelle metalliche molto fini: i sali metallici disciolti vengono fatti precipitare chimicamente o elementi come il manganese e il rame vengono ottenuti per elettrolisi. Se la polvere metallica deve avere particelle nanofini, il metallo fuso viene riscaldato in condizioni di inerzia fino all'evaporazione e alla precipitazione sotto forma di condensato. A seconda del processo utilizzato, le particelle ottenute devono essere deagglomerate, pulite o essiccate.

Le particelle di polvere metallica devono essere sufficientemente piccole e pure, ad esempio da 10 a 50 µm. Il processo di macinazione può avvenire in mulini a sfere, mulini a impatto o mulini a getto d'aria. Nella maggior parte dei casi, tuttavia, le polveri metalliche vengono create spruzzando il metallo fuso ad alta pressione. Esistono anche altri processi per produrre particelle metalliche molto fini: i sali metallici disciolti vengono fatti precipitare chimicamente o elementi come il manganese e il rame vengono ottenuti per elettrolisi. Se la polvere metallica deve avere particelle nanofini, il metallo fuso viene riscaldato in condizioni di inerzia fino all'evaporazione e alla precipitazione sotto forma di condensato. A seconda del processo utilizzato, le particelle ottenute devono essere deagglomerate, pulite o essiccate.

Una sfida di miscelazione

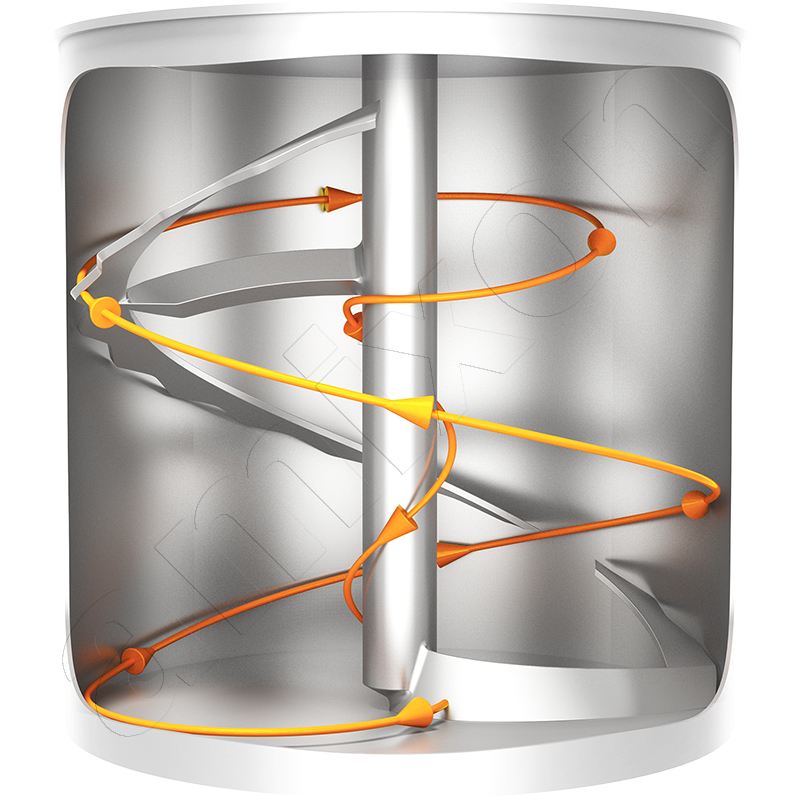

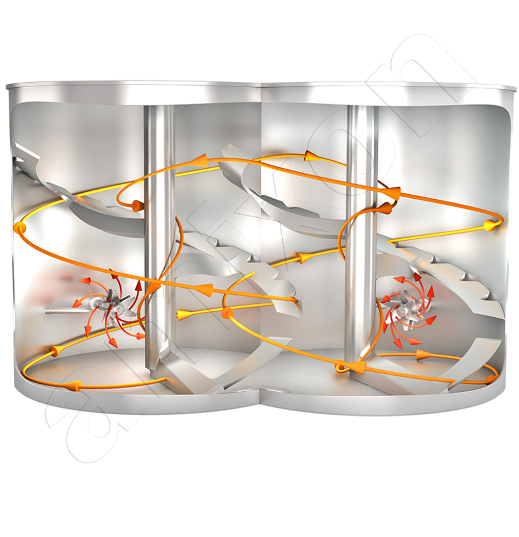

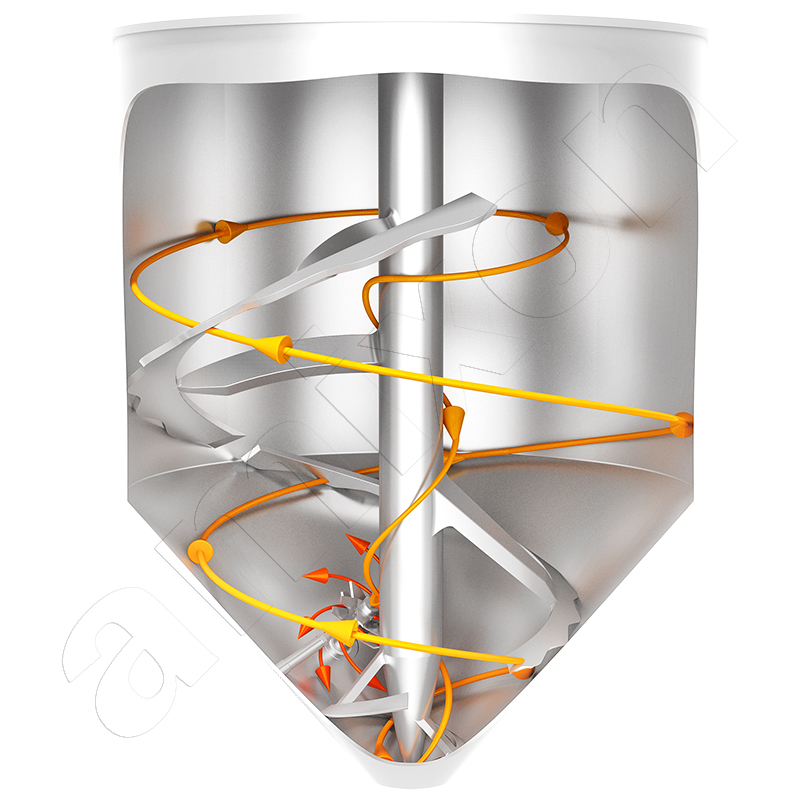

Un'altra sfida di miscelazione riguarda un processo a monte, quando le polveri metalliche devono essere ridotte chimicamente nel forno di ricottura ad alte temperature. Quindi deve essere disponibile una quantità di carbonio sufficiente per ogni particella di polvere metallica. In pratica, ciò si ottiene rivestendo le polveri metalliche con carbonio nel miscelatore. Vengono utilizzati miscelatori di precisione di grandi dimensioni. Anche in questo caso, il processo di miscelazione amixon® assicura che il carbonio finemente disperso sotto forma di nerofumo industriale ricopra uniformemente ogni singola particella di ferro. A proposito: "La differenza di densità apparente del nerofumo e della polvere di metallo è di un fattore 500". Questo fatto suggerisce che i componenti non sono sufficientemente miscibili o tendono a segregarsi. Entrambi i fenomeni sono esclusi nel miscelatore amixon®.

Un'altra sfida di miscelazione riguarda un processo a monte, quando le polveri metalliche devono essere ridotte chimicamente nel forno di ricottura ad alte temperature. Quindi deve essere disponibile una quantità di carbonio sufficiente per ogni particella di polvere metallica. In pratica, ciò si ottiene rivestendo le polveri metalliche con carbonio nel miscelatore. Vengono utilizzati miscelatori di precisione di grandi dimensioni. Anche in questo caso, il processo di miscelazione amixon® assicura che il carbonio finemente disperso sotto forma di nerofumo industriale ricopra uniformemente ogni singola particella di ferro. A proposito: "La differenza di densità apparente del nerofumo e della polvere di metallo è di un fattore 500". Questo fatto suggerisce che i componenti non sono sufficientemente miscibili o tendono a segregarsi. Entrambi i fenomeni sono esclusi nel miscelatore amixon®.

A questo proposito, il processo di miscelazione nella metallurgia delle polveri è molto impegnativo.

amixon® ha una grande esperienza nel settore e può garantire gradi di miscelazione ideali per la metallurgia delle polveri. Non importa se il lotto miscelato è di 30 t o di 10 kg. Opzionalmente, il processo di miscelazione può avvenire anche in modo continuo. È fondamentale che le polveri metalliche pesanti e abrasive non distruggano il miscelatore e che il processo di miscelazione possa iniziare con il miscelatore riempito al massimo. Inoltre, è importante che il miscelatore lavori delicatamente. Il processo di miscelazione non deve modificare le dimensioni e le forme delle particelle.

amixon® ha una grande esperienza nel settore e può garantire gradi di miscelazione ideali per la metallurgia delle polveri. Non importa se il lotto miscelato è di 30 t o di 10 kg. Opzionalmente, il processo di miscelazione può avvenire anche in modo continuo. È fondamentale che le polveri metalliche pesanti e abrasive non distruggano il miscelatore e che il processo di miscelazione possa iniziare con il miscelatore riempito al massimo. Inoltre, è importante che il miscelatore lavori delicatamente. Il processo di miscelazione non deve modificare le dimensioni e le forme delle particelle.

Cosa può fare amixon® contribuiscono quando si utilizza la metallurgia delle polveri?

Un pezzo prodotto con la metallurgia delle polveri è utile solo se la sua microstruttura è omogenea e stabile. L'omogeneità delle polveri metalliche è di importanza centrale per quasi tutte le fasi di processo.

amixon® ha ampie referenze

- nella metallurgia,

- nella preparazione della ceramica

- nella chimica del carbonio

- nella tecnologia dei processi termici

- nella tecnologia di miscelazione di materiali sfusi con solidi abrasivi (sotto vuoto e in sovrapressione fino a 20 bar)

- nella preparazione di sospensioni

- in chimica con sostanze chimiche aggressive

- quando si tratta di lotti misti particolarmente grandi

A questo proposito, i nostri ingegneri di processo possono contribuire con un grande know-how se volete avviare un progetto di investimento.

Un pezzo prodotto con la metallurgia delle polveri è utile solo se la sua microstruttura è omogenea e stabile. L'omogeneità delle polveri metalliche è di importanza centrale per quasi tutte le fasi di processo.

amixon® ha ampie referenze

- nella metallurgia,

- nella preparazione della ceramica

- nella chimica del carbonio

- nella tecnologia dei processi termici

- nella tecnologia di miscelazione di materiali sfusi con solidi abrasivi (sotto vuoto e in sovrapressione fino a 20 bar)

- nella preparazione di sospensioni

- in chimica con sostanze chimiche aggressive

- quando si tratta di lotti misti particolarmente grandi

A questo proposito, i nostri ingegneri di processo possono contribuire con un grande know-how se volete avviare un progetto di investimento.

Sentitevi liberi di utilizzare il centro di test amixon®

Si consiglia di visitare il amixon® centro di prova a Paderborn - se possibile con i vostri mix originali. Il team amixon® attende con ansia la vostra visita. Potrete sperimentare la tecnologia di miscelazione delle polveri ai massimi livelli e acquisire molte conoscenze dettagliate. Inoltre, saremo lieti di mostrarvi i nostri moderni impianti di produzione.

Si consiglia di visitare il amixon® centro di prova a Paderborn - se possibile con i vostri mix originali. Il team amixon® attende con ansia la vostra visita. Potrete sperimentare la tecnologia di miscelazione delle polveri ai massimi livelli e acquisire molte conoscenze dettagliate. Inoltre, saremo lieti di mostrarvi i nostri moderni impianti di produzione.

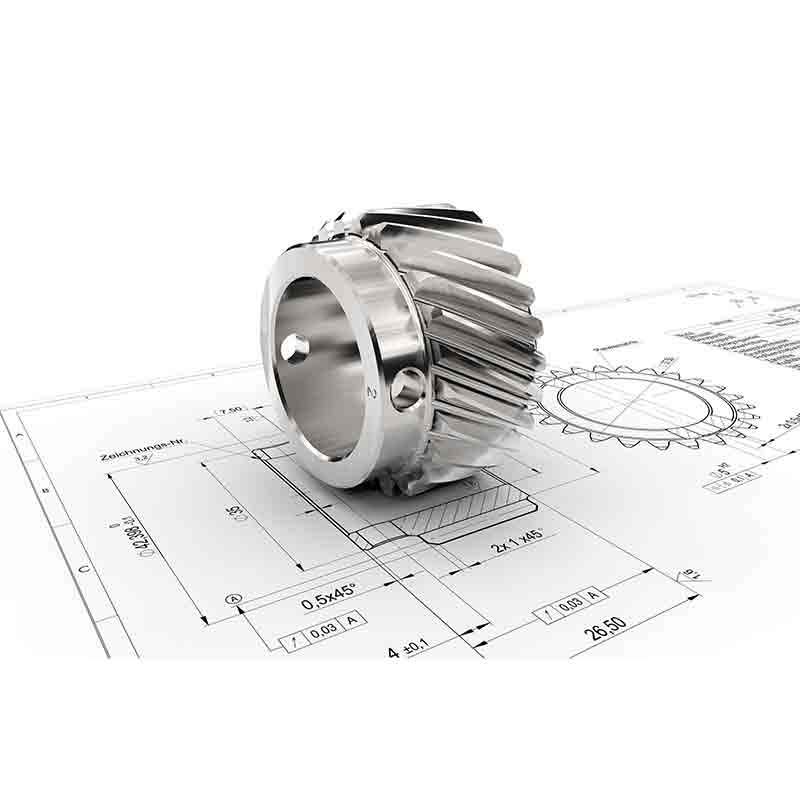

Applicazioni in ingegneria meccanica

La metallurgia delle polveri a base di ferro è utilizzata principalmente per pezzi piccoli (fino a 4 kg) prodotti ad alta velocità e in grandi quantità. I pezzi stampati sinterizzati vengono creati fondendo polveri metalliche in stampi e pressandoli. Il successivo processo di sinterizzazione consente ai componenti prodotti con la metallurgia delle polveri di ridursi in modo definito. I componenti finiti sono caratterizzati da un'elevata precisione dimensionale. Hanno una resistenza simile a quella dell'acciaio fuso. Tuttavia, la loro densità è pari solo al 93-95% di quella di un componente fuso. Gli elementi tipici della macchina sono componenti meccanici di precisione come ingranaggi a denti elicoidali, palette del cambio, steli di valvole o boccole scanalate per l'industria automobilistica. Lo stampaggio a iniezione può essere utilizzato per componenti con forme geometriche complicate. La polvere metallica viene preventivamente miscelata con un legante termoplastico e quindi plastificata in una macchina impastatrice.

Il processo di produzione metallurgica delle polveri è riservato a prodotti di massa con dimensioni ridotte, perché il processo è costoso. I costi elevati sono dovuti a diversi fattori:

La metallurgia delle polveri a base di ferro è utilizzata principalmente per pezzi piccoli (fino a 4 kg) prodotti ad alta velocità e in grandi quantità. I pezzi stampati sinterizzati vengono creati fondendo polveri metalliche in stampi e pressandoli. Il successivo processo di sinterizzazione consente ai componenti prodotti con la metallurgia delle polveri di ridursi in modo definito. I componenti finiti sono caratterizzati da un'elevata precisione dimensionale. Hanno una resistenza simile a quella dell'acciaio fuso. Tuttavia, la loro densità è pari solo al 93-95% di quella di un componente fuso. Gli elementi tipici della macchina sono componenti meccanici di precisione come ingranaggi a denti elicoidali, palette del cambio, steli di valvole o boccole scanalate per l'industria automobilistica. Lo stampaggio a iniezione può essere utilizzato per componenti con forme geometriche complicate. La polvere metallica viene preventivamente miscelata con un legante termoplastico e quindi plastificata in una macchina impastatrice.

Il processo di produzione metallurgica delle polveri è riservato a prodotti di massa con dimensioni ridotte, perché il processo è costoso. I costi elevati sono dovuti a diversi fattori:

La produzione della matrice del componente resistente all'usura

Lo stampo del componente deve essere ingrandito della dimensione di ritiro. Spesso la questione della resistenza alla fatica sufficientemente elevata degli utensili di pressatura è sinonimo di resistenza all'usura. La rimozione/scarico delle piantine prodotte deve avvenire senza danni. Questo deve avvenire in modo rapido ed efficiente nella produzione in serie. In molti casi, la sinterizzazione a caldo avviene in condizioni di inerzia, talvolta anche in assenza di gas nel vuoto. La compressione delle polveri metalliche può avvenire in modo isostatico sotto chiave se la compressione avviene in un bagno d'acqua. Spesso i semilavorati così prodotti vengono ridensificati in una fucina di sinterizzazione.

Modellatura e decapaggio tramite decomposizione chimica

Le presse ad alte prestazioni devono applicare pressioni molto elevate per produrre i compatti verdi. Dopo la pressatura, il legante viene espulso termicamente dai compatti verdi completando una curva di temperatura ottimizzata.

L'alta temperatura di sinterizzazione a caldo

Il trattamento termico si protrae per diverse ore. In questo modo, gli atomi delle particelle metalliche simili e dissimili si diffondono. Ciò è possibile solo se le particelle si sfregano strettamente e si condensano. La formazione della microstruttura avviene anche se gli elementi coinvolti non sono compatibili tra loro in termini di metallurgia di fusione. Questo è il motivo delle caratteristiche speciali del materiale.

Rilavorazione meccanica

Di norma, la rilavorazione meccanica deve essere ridotta al minimo.

Lo stampo del componente deve essere ingrandito della dimensione di ritiro. Spesso la questione della resistenza alla fatica sufficientemente elevata degli utensili di pressatura è sinonimo di resistenza all'usura. La rimozione/scarico delle piantine prodotte deve avvenire senza danni. Questo deve avvenire in modo rapido ed efficiente nella produzione in serie. In molti casi, la sinterizzazione a caldo avviene in condizioni di inerzia, talvolta anche in assenza di gas nel vuoto. La compressione delle polveri metalliche può avvenire in modo isostatico sotto chiave se la compressione avviene in un bagno d'acqua. Spesso i semilavorati così prodotti vengono ridensificati in una fucina di sinterizzazione.

Modellatura e decapaggio tramite decomposizione chimica

Le presse ad alte prestazioni devono applicare pressioni molto elevate per produrre i compatti verdi. Dopo la pressatura, il legante viene espulso termicamente dai compatti verdi completando una curva di temperatura ottimizzata.

L'alta temperatura di sinterizzazione a caldo

Il trattamento termico si protrae per diverse ore. In questo modo, gli atomi delle particelle metalliche simili e dissimili si diffondono. Ciò è possibile solo se le particelle si sfregano strettamente e si condensano. La formazione della microstruttura avviene anche se gli elementi coinvolti non sono compatibili tra loro in termini di metallurgia di fusione. Questo è il motivo delle caratteristiche speciali del materiale.

Rilavorazione meccanica

Di norma, la rilavorazione meccanica deve essere ridotta al minimo.

Applicazione per materiali ad alte prestazioni:

La metallurgia delle polveri e la "legatura meccanica" vengono utilizzate quando i materiali prodotti hanno proprietà uniche:

- resistono in modo permanente a temperature elevate, fino a 800 °C (pale di turbina, rivestimenti refrattari)

- sono di estrema durezza (carburo di tungsteno per la lavorazione)

- sono estremamente resistenti all'abrasione (dischi freno)

- sono elettricamente conduttivi, isolanti o agiscono da semiconduttori

- cambiano le loro dimensioni in millisecondi quando sono collegati a una carica elettrica (piezoelettronica)

- sono porosi come una spugna e servono come catalizzatori chimici

- sono prodotti con porosità definita e servono come cuscinetti a strisciamento per componenti rotanti ad alta velocità

- sono particolarmente facili da magnetizzare.

- Le polveri metalliche sono utilizzate per produrre magneti duri e morbidi. (Bobine di induzione nell'ingegneria delle comunicazioni)

- ...

Poiché le temperature di fusione e le densità dei componenti della lega differiscono notevolmente, molti materiali ad alte prestazioni non possono essere prodotti con la metallurgia di fusione. Inoltre, molti componenti metallici non possono combinarsi chimicamente. Ciò rende interessanti i materiali prodotti con la metallurgia delle polveri, nonostante i costi elevati.

Alcuni componenti costosi devono essere forniti in polvere.

Tra gli altri, gli elementi cromo, ferro, cobalto, rame, magnesio, manganese, molibdeno, nichel, niobio, terre rare, tantalio, titanio, vanadio, tungsteno, zinco e i loro derivati devono essere resi disponibili nella forma più pura possibile. La qualità di un pezzo prodotto con la metallurgia delle polveri dipende dalla purezza dei materiali in ingresso e dalla loro distribuzione omogenea. La produzione di particelle di dimensioni minime e di elevata purezza è estremamente impegnativa.

La metallurgia delle polveri e la "legatura meccanica" vengono utilizzate quando i materiali prodotti hanno proprietà uniche:

- resistono in modo permanente a temperature elevate, fino a 800 °C (pale di turbina, rivestimenti refrattari)

- sono di estrema durezza (carburo di tungsteno per la lavorazione)

- sono estremamente resistenti all'abrasione (dischi freno)

- sono elettricamente conduttivi, isolanti o agiscono da semiconduttori

- cambiano le loro dimensioni in millisecondi quando sono collegati a una carica elettrica (piezoelettronica)

- sono porosi come una spugna e servono come catalizzatori chimici

- sono prodotti con porosità definita e servono come cuscinetti a strisciamento per componenti rotanti ad alta velocità

- sono particolarmente facili da magnetizzare.

- Le polveri metalliche sono utilizzate per produrre magneti duri e morbidi. (Bobine di induzione nell'ingegneria delle comunicazioni)

- ...

Poiché le temperature di fusione e le densità dei componenti della lega differiscono notevolmente, molti materiali ad alte prestazioni non possono essere prodotti con la metallurgia di fusione. Inoltre, molti componenti metallici non possono combinarsi chimicamente. Ciò rende interessanti i materiali prodotti con la metallurgia delle polveri, nonostante i costi elevati.

Alcuni componenti costosi devono essere forniti in polvere.

Tra gli altri, gli elementi cromo, ferro, cobalto, rame, magnesio, manganese, molibdeno, nichel, niobio, terre rare, tantalio, titanio, vanadio, tungsteno, zinco e i loro derivati devono essere resi disponibili nella forma più pura possibile. La qualità di un pezzo prodotto con la metallurgia delle polveri dipende dalla purezza dei materiali in ingresso e dalla loro distribuzione omogenea. La produzione di particelle di dimensioni minime e di elevata purezza è estremamente impegnativa.

© Copyright by amixon GmbH

![[Translate to Italiano:] [Translate to Italiano:]](/fileadmin/user_upload/HM_3000_lackiert_Chemie.jpg)

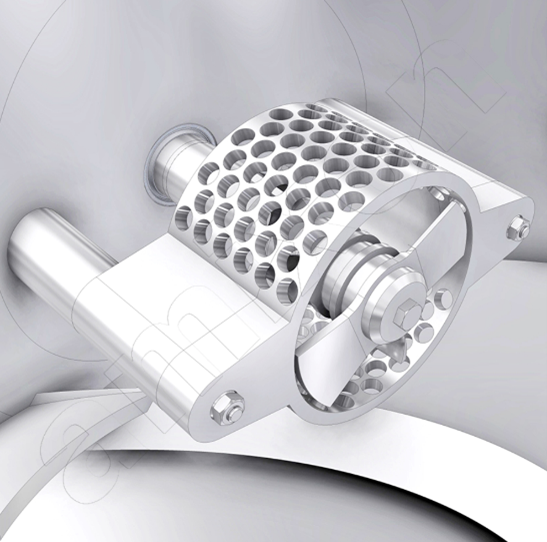

![[Translate to Italiano:] [Translate to Italiano:]](/fileadmin/user_upload/Rotor_Stator___S_Rotor.jpg)

![[Translate to Italiano:] [Translate to Italiano:]](/fileadmin/user_upload/Gyraton_GM_Bild_Person_und_Prinzip.jpg)