Las mezcladoras verticales preparan cerámicas de alto rendimiento

Junto a los plásticos, se considera que los materiales cerámicos tienen el mayor potencial de desarrollo, ya que son únicos en términos de resistencia, resistencia a la temperatura y dureza. Las cerámicas de ingeniería se utilizan como material resistente a altas temperaturas en la generación de energía, así como protección contra la corrosión, el ácido y el desgaste en la ingeniería de aparatos o como semiconductores de alta frecuencia en la ingeniería de comunicaciones.

En la producción de cerámica técnica, existen muchos paralelismos con la pulvimetalurgia. Las materias primas utilizadas son caras. Se trata de óxidos, nitruros, carburos o boruros de metales de gran pureza. Algunos ejemplos son el óxido de aluminio, el titanato de aluminio, el carburo de silicio, el nitruro de silicio y el óxido de circonio. Debido a su fragilidad, los componentes cerámicos son propensos al "fallo crítico". Por ello, en la producción de cerámica de alto rendimiento debe prestarse atención al máximo grado de pureza.

Los tiempos de proceso cortos minimizan la abrasión.

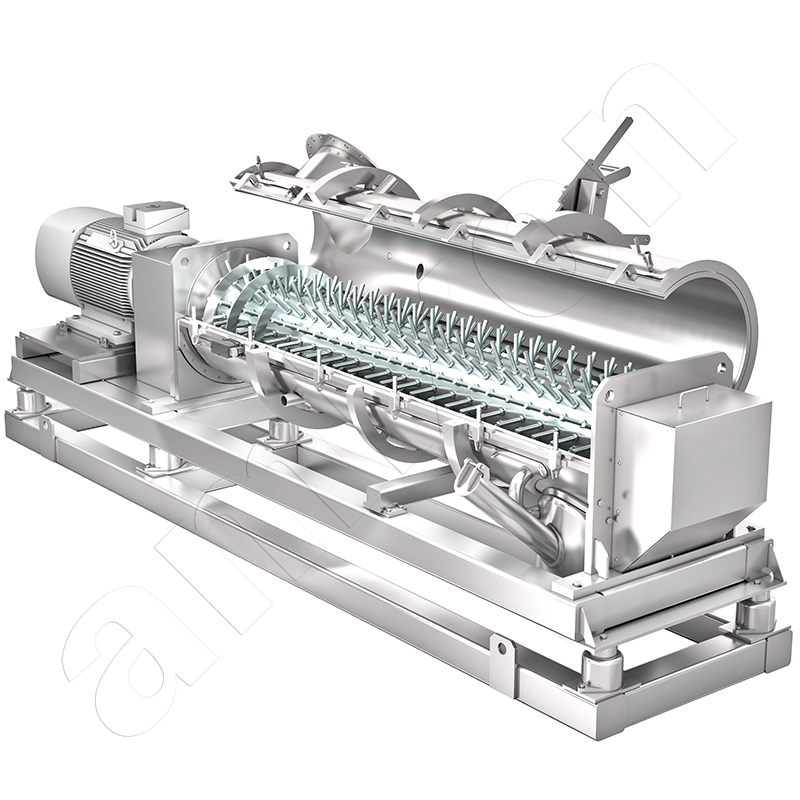

La mezcla y desaglomeración de sólidos es un paso determinante de la calidad en las mezcladoras amixon®. Los tres tipos de amixon® tienen distintos enfoques de aplicación. Dado que a veces incluso deben cumplirse las condiciones de las salas limpias, cada vez se da más importancia a los diseños de equipos que cumplan las normas de higiene.

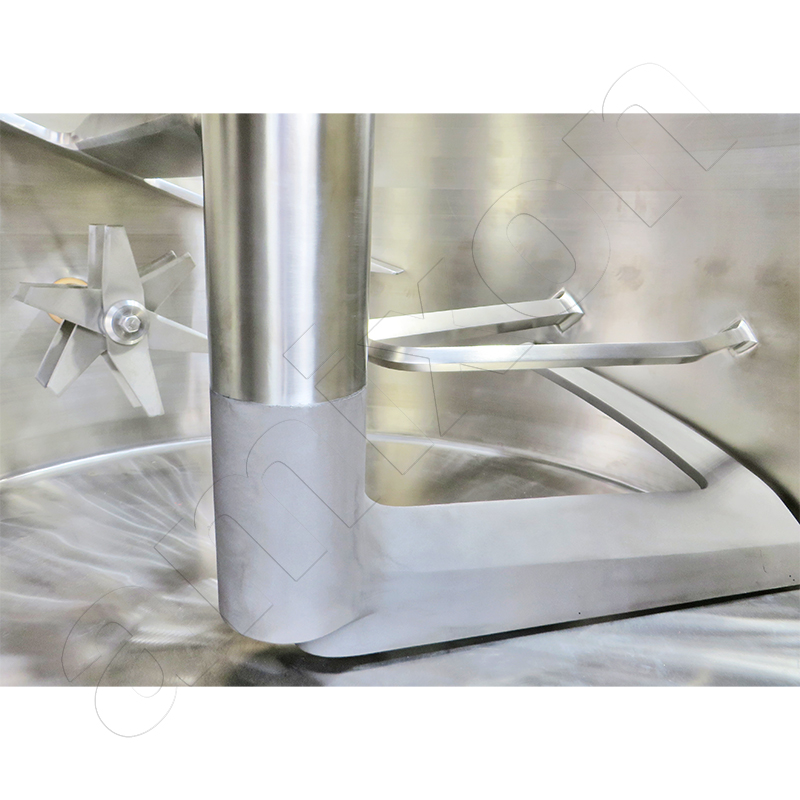

Los elementos mezcladores de las mezcladoras amixon® están diseñados como bandas helicoidales sinfín que se conectan al eje mediante brazos dispuestos horizontalmente. Debido a la rotación de las mezcladoras de cinta helicoidal, los materiales secos, húmedos o mezclados en suspensión se enroscan hacia arriba en la zona exterior y fluyen hacia arriba a lo largo del eje en la zona central.

En el amixon® dos mezcladores de cinta helicoidal giran de forma sincronizada

Esto permite mezclar homogéneamente composiciones de componentes de hasta 1:1 000 000 en muy poco tiempo. La calidad de la mezcla corresponde a una homogeneidad técnicamente ideal. En la práctica, la calidad de mezcla conseguida ya no puede mejorarse.

En el interior de la cámara de mezcla se produce una inversión del empuje con cada revolución de la herramienta de mezcla. Este hecho único hace posible que las partículas en forma de aguja se alineen con total independencia unas de otras, según el principio aleatorio. De lo contrario, las partículas en forma de aguja se alinearían en la misma dirección y formarían los llamados agregados.

La calidad de mezcla ideal se consigue independientemente de la naturaleza de los materiales mezclados (diferentes propiedades como la distribución granulométrica, la forma de las partículas, la humedad, la adherencia y la densidad aparente). El nivel de llenado puede variar entre el treinta y el cien por cien de la capacidad utilizable sin afectar a la calidad de mezcla alcanzable. El uso de mezcladoras de doble eje se extiende a casi todas las tareas exigentes de mezcla de sólidos cuando el tiempo de mezcla debe ser corto.

Muchos lotes pequeños se homogeneizan en uno grande

La mayoría de los procesos tienen lugar en equipos de proceso de funcionamiento continuo, cuyos ajustes de parámetros deben realizarse en cada caso a partir de análisis previos de sustancias. En este sentido, los pasos individuales continuos deben realizarse por secciones y los productos intermedios deben recogerse por lotes en contenedores, silos, mezcladoras o big bags. Los análisis representativos suponen que la masa total es homogénea. Los tamaños de los lotes a homogeneizar en pulvimetalurgia varían entre 5 l y 20 000 l. Los mezcladores amixon® se utilizan con éxito para conseguir calidades de mezcla ideales. El flujo de circulación tridimensional garantiza tiempos de mezcla cortos.

Mezcladora monoeje amixon®

Por otra parte, la mezcladora vertical de un solo eje tipo VM se utiliza principalmente cuando el tiempo de mezcla desempeña un papel secundario. También aquí se consiguen las mejores cualidades de mezcla. Gracias a la lenta velocidad de rotación, la mezcla puede realizarse muy suavemente en la misma mezcladora.

Por ejemplo, con productos sensibles a la oxidación, la velocidad periférica de los mezcladores puede fijarse por debajo de 1 m/s. Esto puede ahorrar costosas medidas de inertización. Otra ventaja es el funcionamiento silencioso. Apenas hay vibraciones. Los lotes mezclados pueden pesarse con gran precisión.

La cerámica puede ser transparente como el vidrio

La cerámica transparente puede alcanzar una resistencia a las balas equivalente a la del cristal antibalas, que es nueve veces más pesado para la misma idoneidad. El término cerámica funcional también incluye materiales piezoeléctricos, semiconductores, microópticos, sensores microelectromecánicos y materiales electrónicos, así como materiales termoeléctricos, ferroeléctricos y magnetoeléctricos para la comunicación de alta frecuencia. Los procesos de refrigeración deberían ser más económicos y respetuosos con el medio ambiente prescindiendo de los fluorocarbonos como medio de evaporación.

La cerámica tiene propiedades únicas

La cerámica tiene propiedades específicas únicas que ningún otro grupo de materiales puede igualar: resistencia extrema, gran resistencia al calor, resistencia a los ácidos, ductilidad, conductividad eléctrica y térmica, aislamiento eléctrico, refracción óptica, transparencia, profundidad de color, etc.

Los polvos cerámicos se preparan con sumo cuidado. En algunos casos, los componentes de partida se convierten a un estado con una superficie específica extremadamente alta. El tamaño de las partículas es inferior a 0,01 µm. Este tipo de reducción del tamaño de las partículas requiere un elevado aporte de energía.

Estas pequeñas partículas tienden a aglomerarse espontáneamente. Los aglomerados deben separarse de nuevo en partículas primarias (desaglomerado) para garantizar una microestructura uniforme del material sinterizado. La cadena de procesos es larga: Extracción de materias primas de la industria química, ampliación de la superficie definida, digestión química, tamizado, dopaje, homogeneización, dispersión en fase húmeda, separación sólido-líquido hasta el secado térmico, homogeneización/mezcla. La difusión del material tiene lugar a altas temperaturas de sinterización en el horno de calcinación. El enfriamiento completa el primer paso de la síntesis. A esto le siguen fases de preparación similares o diferentes, que de nuevo comienzan con la molienda y la mezcla. Si el composite contiene polímeros plásticos, las reacciones de síntesis pueden tener lugar en seco, húmedo, mojado y gaseoso en el mezclador amixon®.

Cerámica técnica

Tradicionalmente, las cerámicas de ingeniería desempeñan un papel importante en el campo de las cerámicas refractarias y de alta temperatura. Hoy en día, los materiales refractarios se utilizan a temperaturas de hasta 1500°C. Algunos ejemplos son la combustión a alta temperatura, la producción de acero, la fabricación de vidrio y los procesos químicos que utilizan el hidrógeno como combustible.

Los materiales estructurales inorgánicos se crean mediante biomaterialización

La cerámica de ingeniería es el motor de la mejora de la eficiencia en muchas industrias: Por ejemplo, en el sector sanitario, donde los materiales cerámicos se utilizan para implantes dentales, materiales de sustitución ósea, articulaciones autolubricantes, prótesis, dentaduras postizas y vidrios bioactivos con una compatibilidad y durabilidad cada vez mejores.

En el Instituto de la Universidad RWTH de Aquisgrán, el profesor Gonzales-Julian trabaja en un nuevo y fascinante campo de la biocerámica: Los organismos vivos producen materiales inorgánicos mediante la biomaterialización. De este modo, algún día se podrán sintetizar cerámicas biocompatibles. Un campo de investigación complementario es el de los compuestos cerámicos para compuestos de fibras, especialmente para estructuras ligeras sometidas a grandes esfuerzos. Las palabras clave son cerámicas avanzadas de base biológica o bioinspiradas.

La preparación de pastas cerámicas de ingeniería comprende numerosas fases de proceso.

Las sustancias pueden estar presentes en una gran variedad de consistencias: Como líquido, como suspensión estructuralmente viscosa o dilatante, como masa amasada o como material en polvo a granel. A excepción de las masas de amasado, la preparación de la mezcla suele realizarse por lotes. Dependiendo de la tarea, amixon® puede ofrecer soluciones excelentes. Los procesos clásicos son la mezcla, la aglomeración, las reacciones de síntesis y el secado de la mezcla al vacío. Las temperaturas de proceso son de hasta 400°C. Las presiones del sistema en el reactor oscilan entre el vacío y los 25 bares.

Componentes cerámicos para ingeniería medioambiental y de procesos

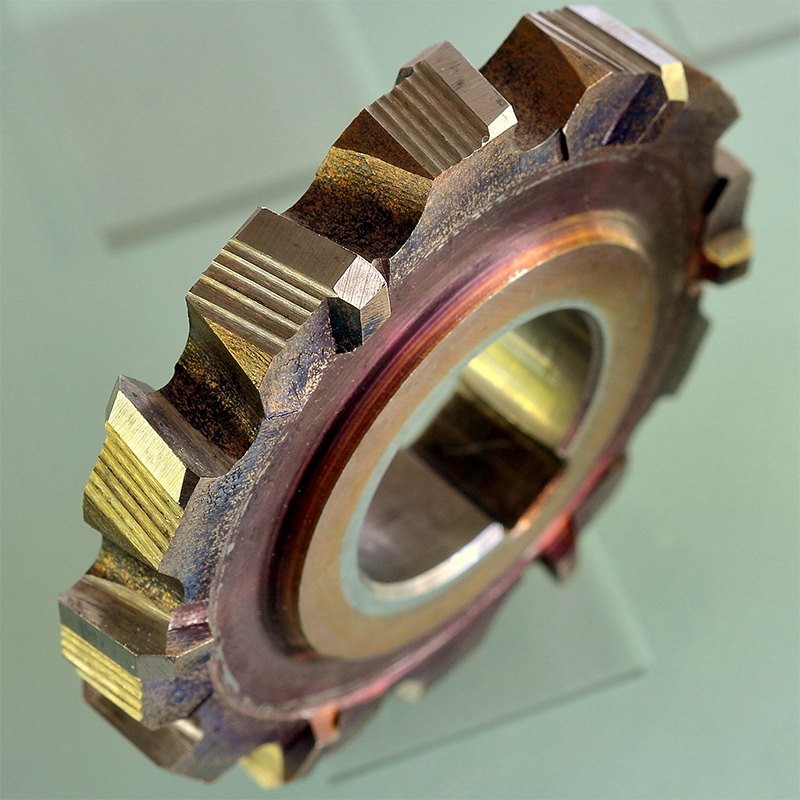

Para el refinamiento y procesamiento de materiales en ingeniería de procesos, se utiliza una amplia variedad de cerámicas para membranas, intercambiadores de calor, catalizadores, aislantes y filtros de alto rendimiento. También en este caso, la combinación de resistencia a la corrosión y a la temperatura hace de la cerámica de óxidos un material universal. Los recubrimientos cerámicos de óxido de aluminio protegen las herramientas de mezcla del desgaste.

Los sensores cerámicos también funcionan en condiciones difíciles. Los circuitos cerámicos se imprimen en las superficies de rodadura de los rodamientos de bolas. Sirven como sensores de presión y miden la carga en fracciones de segundo.

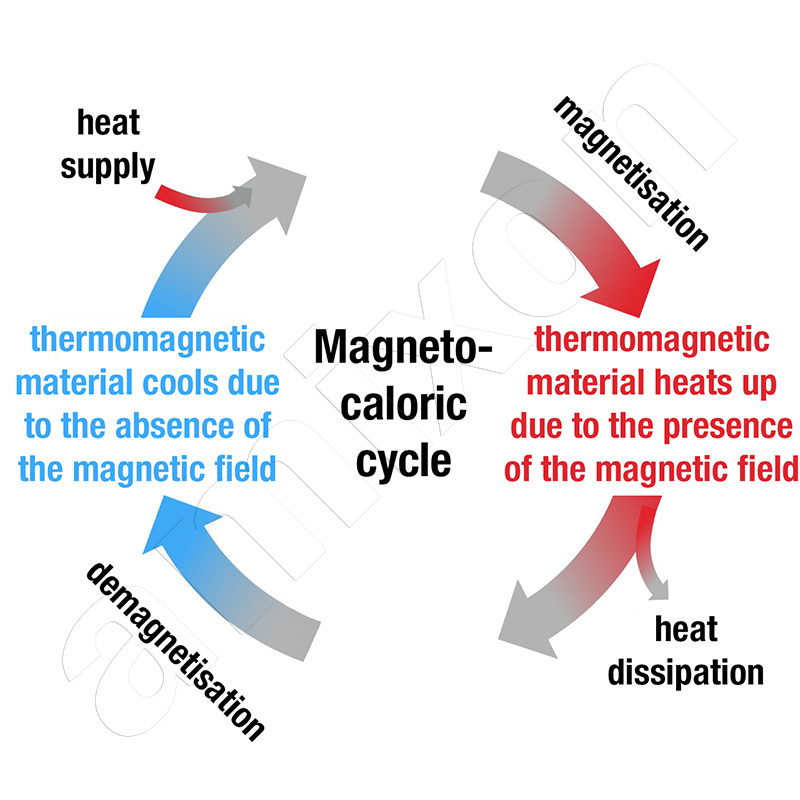

Magnetocalorismo

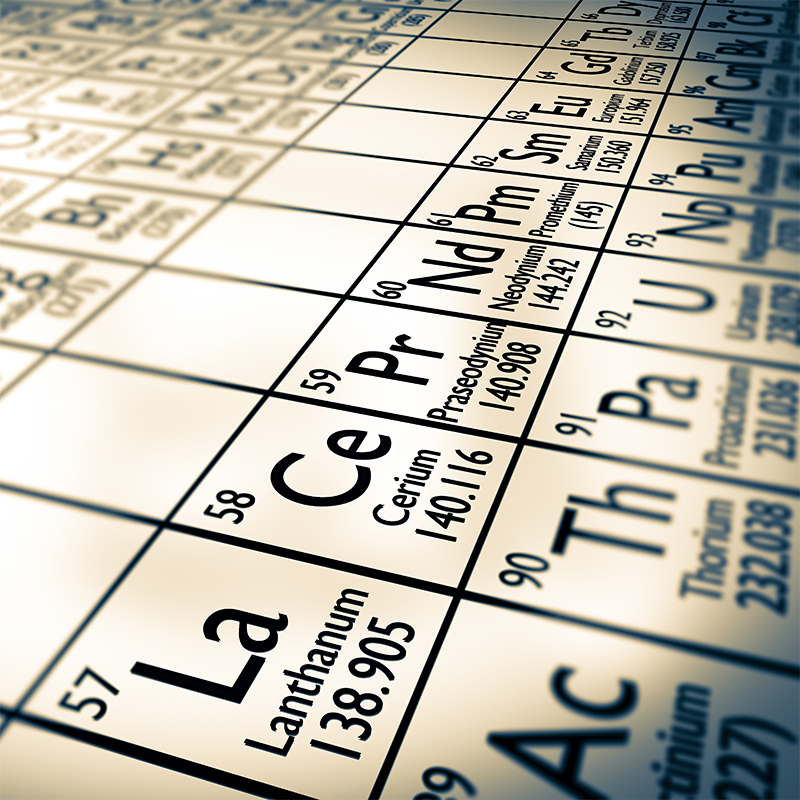

Aquí es donde entra en juego un subcampo de investigación intensiva de la cerámica avanzada: la magnetocalórica. El objetivo es sustituir metales magnetocalóricos caros como el gadolinio. Esto se ha conseguido de forma ejemplar con el material compuesto pulvimetalúrgico de lantano, hierro y silicio. Se prevé una demanda creciente de los llamados compuestos magnéticos blandos (SMC). Los polvos de hierro se recubren con un aislante eléctrico antes del prensado. Esto permite guiar el flujo magnético tridimensionalmente. Las tierras raras como el cerio (Ce), el europio (Eu), el cobalto (Co), el lantano (La), el lutecio (Lu), el neodimio (Nd), el praseodimio (Pr), el samario (Sm), el terbio (Tb) y el iterbio (Yb) se utilizan para imanes especialmente fuertes o resistentes al calor.

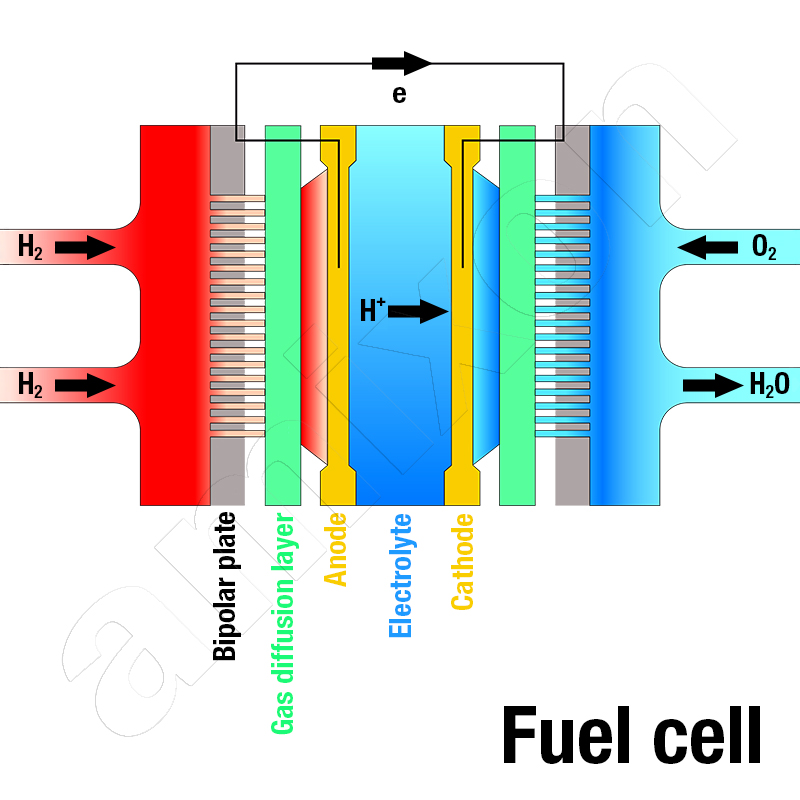

En las industrias del hidrógeno, la termoeléctrica y las pilas de combustible, los compuestos cerámicos se utilizan en la electrólisis a alta temperatura. La importancia económica del campo de desarrollo de los electrolitos sólidos cerámicos para baterías no puede sobrestimarse en la actualidad.

Mezcladora monoeje amixon® de pequeño formato

En ocasiones, el productor de material necesita una mezcladora de precisión que, además de unas cualidades de mezcla ideales, tenga una capacidad de vaciado residual del cien por cien. En este caso pueden utilizarse mezcladoras de cono. Dependiendo de la fluidez de los polvos, la descarga residual puede ser de unos pocos gramos.

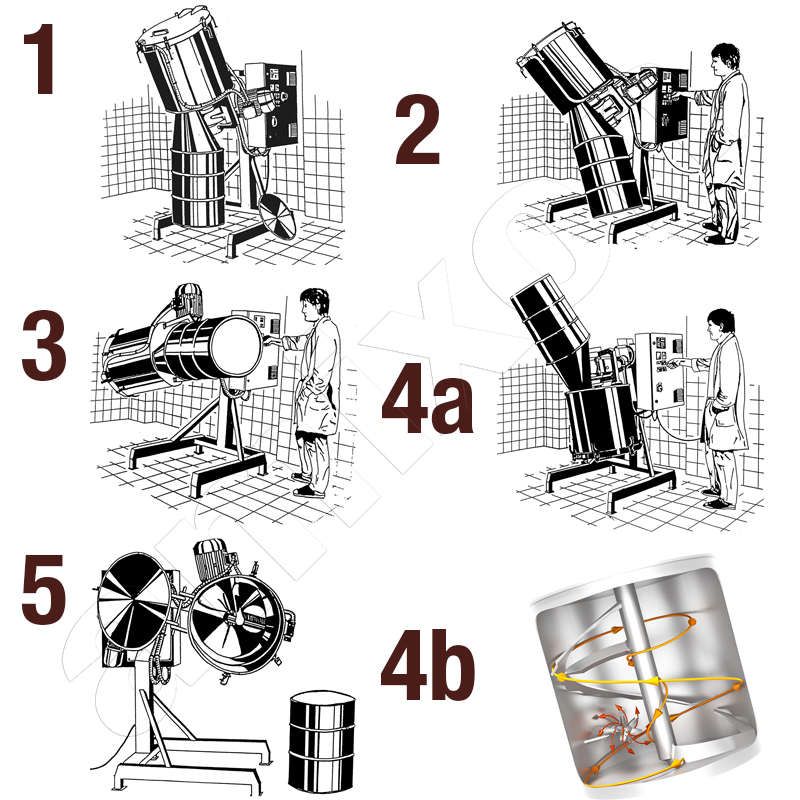

amixon® ofrece una solución ergonómica para el pilotaje de procesos de pequeño volumen. Esta batidora se alimenta y se vacía sola. Todo el proceso, es decir, la alimentación, la mezcla, el llenado y el control de calidad, tiene lugar en bidones estándar. Esto permite realizar una producción en sala blanca que cumple los requisitos farmacéuticos.

Cabe señalar en este punto que los resultados obtenidos en una mezcladora amixon® pequeña son transferibles a las mezcladoras amixon® grandes.

La inspección y la limpieza pueden realizarse de forma ergonómicamente ejemplar. El funcionamiento es prácticamente libre de emisiones.

Las normas de higiene habituales en las industrias farmacéutica y alimentaria también son necesarias para los productos cerámicos de ingeniería y en nanotecnología.

Materiales cerámicos resistentes al desgaste

Otro gran sector es el de los materiales cerámicos resistentes al desgaste para el corte de metales. Se trata, por ejemplo, de revestimientos aplicados a cuerpos metálicos por pulverización de plasma o llama. Puede tratarse de herramientas de mezcla o recipientes de mezcla de gran formato, pero también de elementos de maquinaria de alta precisión, como casquillos de eje, asientos de válvula o segmentos de pistón, que posteriormente se rectifican hasta obtener un acabado microfino. Su superficie aparece entonces metalizada y brillante. Los recubrimientos cerámicos presentan buenas propiedades tribológicas incluso a temperaturas elevadas. Los revestimientos cerámicos tienen además dos propiedades especialmente atractivas. Pueden exponerse a altas temperaturas y son muy resistentes a la corrosión. Esto las hace interesantes para la tecnología de procesos de polvo, para turbomotores, para aviones y para turbinas de gas y vapor.

Las pruebas realizadas en el centro técnico amixon® garantizan al usuario una amplia gama de ventajas.

- Cualidades de mezcla ideales incluso para las tareas más difíciles => En este sentido, una inversión que merece la pena de cara a futuras tareas.

- Vaciado sin residuos ni segregación => Alimentación de material según las necesidades; para un vaciado rápido a través de una salida grande; para un vaciado dosificado lentamente a través de una salida pequeña.

- Cojinete y accionamiento de los agitadores sólo por encima de la cámara de mezcla => Paso del eje y estanqueidad casi sin mantenimiento.

El equipo de amixon® estará encantado de demostrarle las ventajas de las aplicaciones descritas anteriormente mediante ensayos en nuestro centro técnico interno. Pónganos a prueba con sus productos originales: le garantizamos de antemano un alto nivel de obtención de información.

© Copyright by amixon GmbH