Descarga ideal gracias a la tecnología SinConcave® y ComDisc®

FAQ: Innovación: los mezcladores de polvo se descargan completamente. ¿Pueden los polvos abrasivos desgastar las herramientas de mezcla?

En este artículo del blog abordamos algunas preguntas habituales de los interesados en amixon® sobre las ventajas de nuestro innovador vaciado completo y el factor de desgaste de las plantas de mezcla. Si no encuentra la respuesta a sus posibles preguntas en este artículo, póngase en contacto con nosotros personalmente. ¡Le esperamos!

Es indiscutible que las mezcladoras verticales de un solo eje amixon® producen calidades de mezcla ideales. Pero, ¿puede una mezcladora de polvo de fondo plano de este tipo vaciarse hasta tal punto que más del 99,95% de los polvos llenados se descarguen mezclados de forma ideal?

En la práctica, esto significa que, por ejemplo, en el caso de una mezcladora amixon® con una capacidad útil de 1.000 litros, quedan menos de 0,5 litros de residuos en la mezcladora después del proceso de mezclado; o menos de 2 litros en el caso de un lote de 4.000 litros. Además, cuanto mayores sean los lotes de mezcla, menor será el porcentaje de residuos. El volumen aumenta con la tercera potencia de la expansión. Sin embargo, la superficie de una mezcladora sólo aumenta con la segunda potencia de la expansión.

Volviendo a su pregunta: Sí, esto es posible gracias a las innovadoras tecnologías de amixon®: Se trata de los sistemas ComDisc®, SinConcave® y SinConvex®. A veces, nuestros clientes quieren que amixon® garantice un porcentaje de descarga residual. amixon® sólo puede acordar tales garantías en función del producto. Cada polvo tiene unas propiedades de fluidez específicas. La fluidez está influenciada por la humedad, la distribución del tamaño de las partículas, la carga eléctrica, la temperatura, la cohesión, la adhesión, etc. amixon® siempre requiere pruebas con sus productos originales para este fin.

En la práctica, siempre se conseguirán tasas de descarga residual significativamente mejores con los equipos adicionales ComDisc®, SinConvex® y SinConcave.

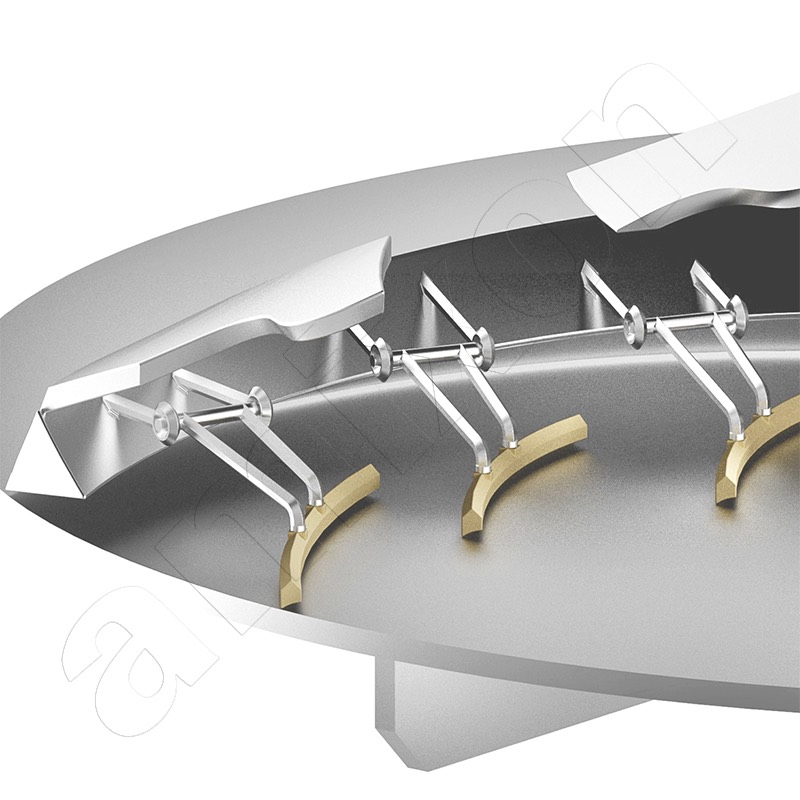

SinConcave®:

Las espirales de la unidad de mezcla están inclinadas de forma cóncava respecto al eje de la unidad de mezcla. De este modo, la inclinación de la hélice del mecanismo mezclador se complementa con la inclinación de la inclinación. Toda la herramienta de mezcla está formada únicamente por superficies fuertemente inclinadas. La gravedad permite que los materiales de mezcla fluyan hacia abajo sin segregación. No obstante, se mantiene la forma helicoidal. Esto es esencial para la alta eficiencia de la mezcla.

Se puede conseguir incluso un 99,997 % de descarga residual.

Las herramientas ComDisc®

están situadas en la parte posterior del brazo inferior de la mezcladora. Flotan a través del material de mezcla y no tienen importancia durante el mezclado. Sólo cuando el nivel de llenado desciende, se inclinan y despejan los residuos de la mezcla hacia la boquilla de descarga. Las herramientas ComDisc® funcionan de forma similar a los limpiaparabrisas. Normalmente sólo tocan el fondo de la mezcladora cuando la descarga avanza.

¿Cómo se comportan las herramientas ComDisc® cuando los materiales de mezcla son abrasivos?

Los materiales de mezcla con partículas duras, como la arena de cuarzo, el corindón o los materiales calcinados, excluyen el uso de las herramientas de descarga ComDisc®. En ese caso, queda una fina capa de material de mezcla en la mezcladora. Sin embargo, esta capa de polvo se mezcla idealmente de forma homogénea. Después de llenar una formulación de mezcla idéntica, estos residuos participan en el proceso de mezcla. Al final de la campaña de mezclado, estos residuos se pueden eliminar manualmente. El residuo de mezcla se mezcla idealmente de forma homogénea.

Los labios de goma de las herramientas ComDisc® están hechos de plástico alimentario. No son caros y pueden sustituirse en unos pocos pasos.

¿Cómo cambian las herramientas metálicas de mezcla cuando los materiales mezclados son especialmente abrasivos?

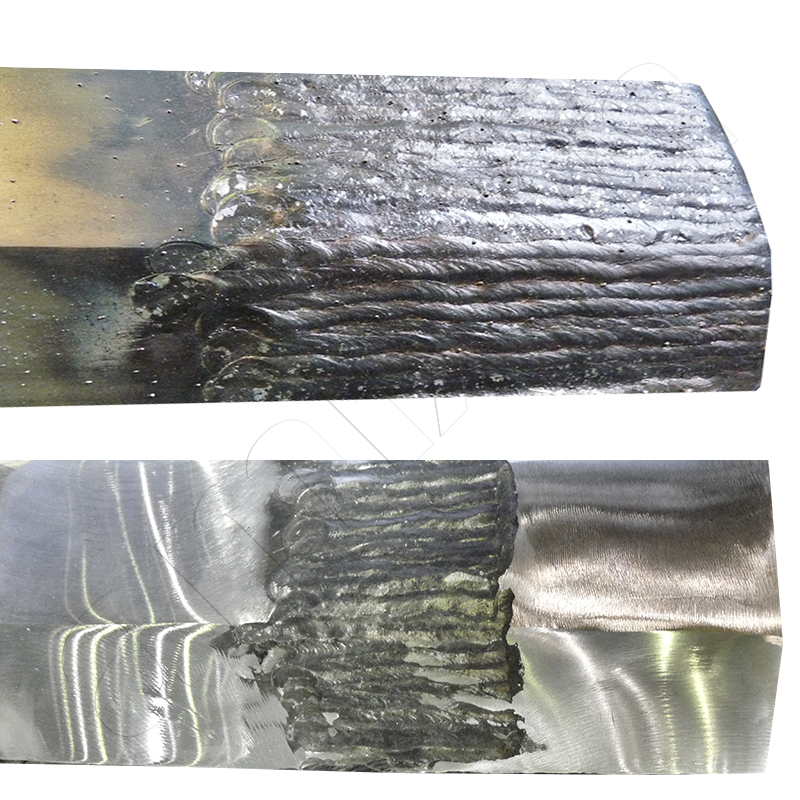

En primer lugar, se nota que las superficies se vuelven cada vez más lisas. Se vuelven tan lisas como los espejos. También se observa que los bordes se redondean. Estos efectos son más visibles en la periferia que en el centro.

Si el desgaste continúa, habrá una pérdida visible de material en la herramienta de mezcla. El material desgastado debe ser sustituido por la aplicación de soldadura. El metal de aportación debe ser más duro que las partículas de la mezcla. El procedimiento se denomina "blindaje de la soldadura". Los expertos de amixon® llevan a cabo estas medidas de reparación en la mezcladora en las instalaciones del cliente. No es necesario desmontar la mezcladora. Unas horas después del blindaje, el cliente puede limpiar y continuar con la producción. Hay que tener en cuenta en este punto que el desgaste se desarrolla aproximadamente con el cuadrado de la velocidad de la herramienta de mezcla. Las herramientas de mezclado de las mezcladoras amixon® giran lentamente, las velocidades circunferenciales son normalmente sólo de aproximadamente 0,9 m/s a 2,2 m/s.

¿Qué ocurre cuando los materiales de mezcla muelen la mezcladora como un espejo y la pérdida de material se hace visible en la unidad de mezcla? ¿Puede ocurrir que una mezcladora vertical nueva mezcle mejor que una mezcladora vertical antigua? ¿O viceversa?

Podemos afirmar que las zonas de una mezcladora expuestas al desgaste se vuelven especialmente suaves. Incluso se pulen hasta el brillo por el material de mezcla. El coeficiente de fricción resultante del binomio "polvo y metal" se reduce así. Por esta razón, puede estar seguro de la durabilidad de su material de mezcla ideal. La escasa eliminación de material en la herramienta de mezclado no influye en absoluto en la calidad/eficacia de la mezcla.

¿Pueden cambiar esos coeficientes de fricción (coeficiente de fricción por deslizamiento)?

Por supuesto, esta pregunta también nos preocupaba cuando se desarrolló el sistema de mezclado hace unos 40 años. Desde 1980, se han fabricado miles de estas mezcladoras verticales de fondo plano. Se utilizan con éxito en casi todas las industrias. Muchas siguen funcionando sin problemas desde hace casi 40 años. Todos los datos empíricos sobre la calidad de la mezcla son positivos.

Si la herramienta de mezcla se reequipa con una armadura de soldadura, ¿no hay que reparar también el recipiente de mezcla?

Normalmente no. Los empleados de amixon® pueden medir rápidamente el grosor de la pared de la cámara de mezcla. Por lo general, registramos muy poco desgaste allí. En este sentido, vemos muy poca necesidad de actuar en la cámara de mezcla.

© Copyright by amixon GmbH