Extracción y transformación del almidón

En el reactor de proceso amixon®, puede mezclar y tratar térmicamente sus derivados del almidón de diversas maneras. Tanto la transferencia de calor como la de masa se producen muy rápidamente en los grandes aparatos amixon®.Esto se debe a dos razones:

- amixon® ofrece un excelente efecto de mezcla y

- la superficie específica de transferencia de calor es extremadamente grande.

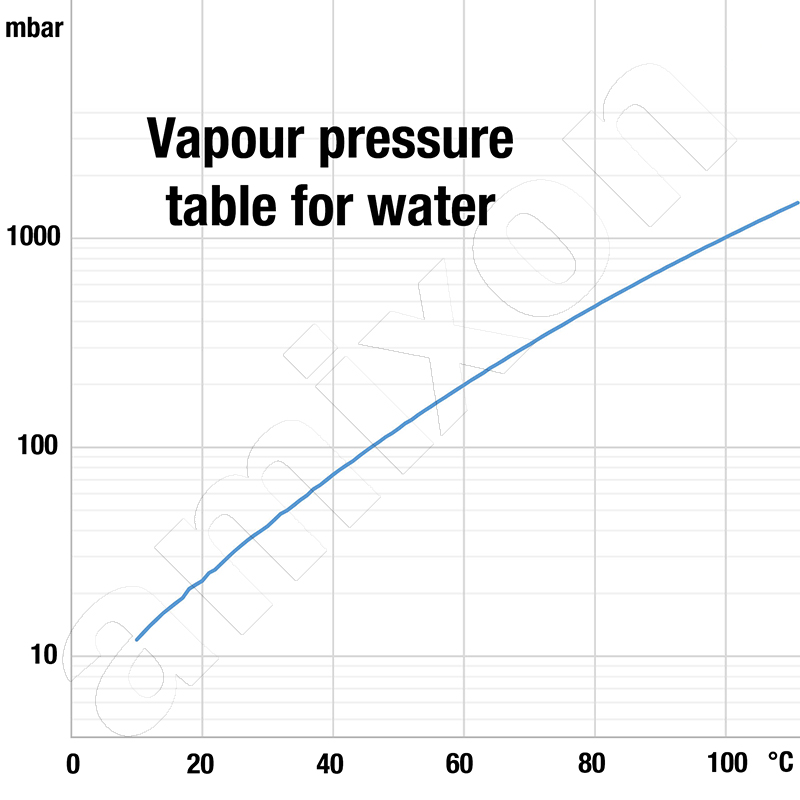

Con los parámetros de proceso ajustables de presión del sistema, temperatura, adición secuencial de material (seco, húmedo o gaseoso) e intensidad de mezcla, puede conseguir la conversión de material deseada. Gracias al efecto de mezcla sin espacios muertos, las modificaciones de almidón en el reactor de síntesis amixon® son reproducibles, independientemente de las propiedades reológicas de las sustancias. El proceso final de mezcla y secado al vacío puede realizarse fácilmente en el mismo aparato amixon®. Éste funciona entonces como un secador de contacto al vacío de alto rendimiento.

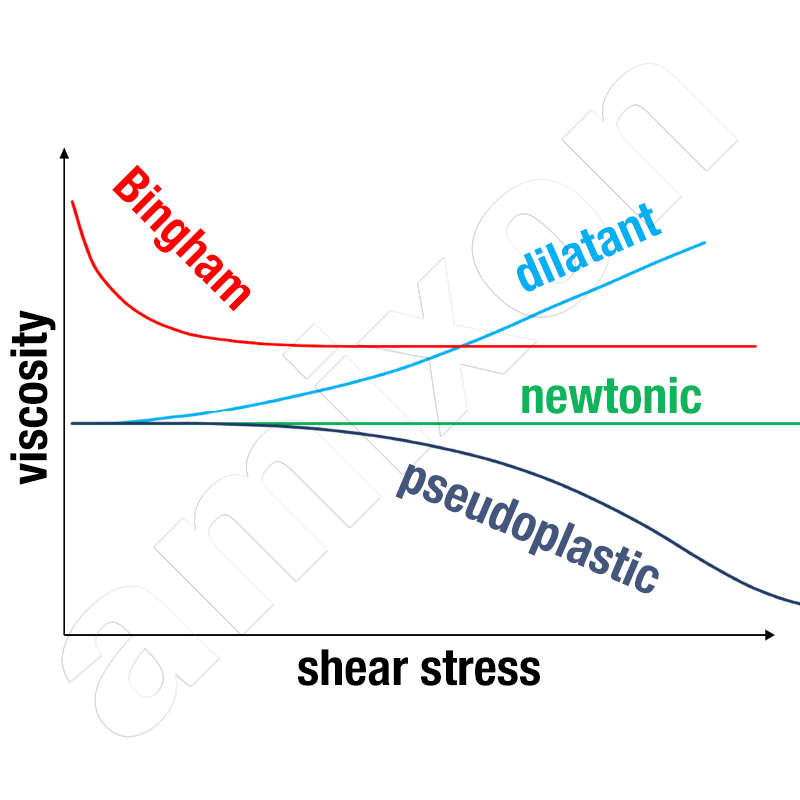

amixon® cuenta con una amplia experiencia en la manipulación de productos altamente viscosos (ya sean dilatantes, estructuralmente viscosos o tixotrópicos). Los equipos amixon® son sinónimo de control fiable de las reacciones. Independientemente de si el procesamiento (mezcla, reacción, suspensión, desaglomeración, recubrimiento, acondicionamiento, secado por contacto al vacío) se lleva a cabo en lotes pequeños o grandes.

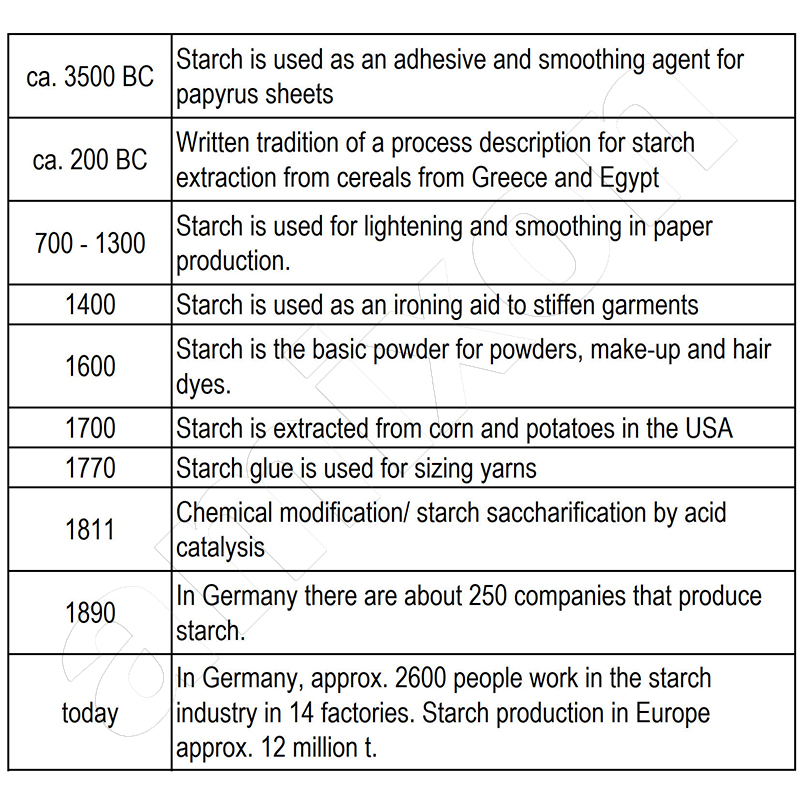

El almidón se ha utilizado desde la antigüedad como adhesivo y relleno para pinturas y medicamentos.

La producción de almidón es sencilla pero laboriosa. El grano maduro se remoja en agua y se tritura con piedras hasta obtener una papilla. La papilla se mezcla con agua limpia. Tras un periodo de reposo, se vierten los componentes flotantes. El sedimento de color claro se compone principalmente de almidón. Se seca al sol. Antiguamente, el almidón en polvo se obtenía del trigo.

Más tarde, nuestros antepasados extrajeron fécula de patata de forma similar. En Europa, la industria del almidón se desarrolló como una actividad agrícola secundaria. Se utilizaban los equipos más sencillos, que no se perfeccionaron hasta convertirse en máquinas especiales de ingeniería de procesos en el curso de la industrialización. Con ello se mejoró el grado de pureza, el rendimiento y los costes de producción.

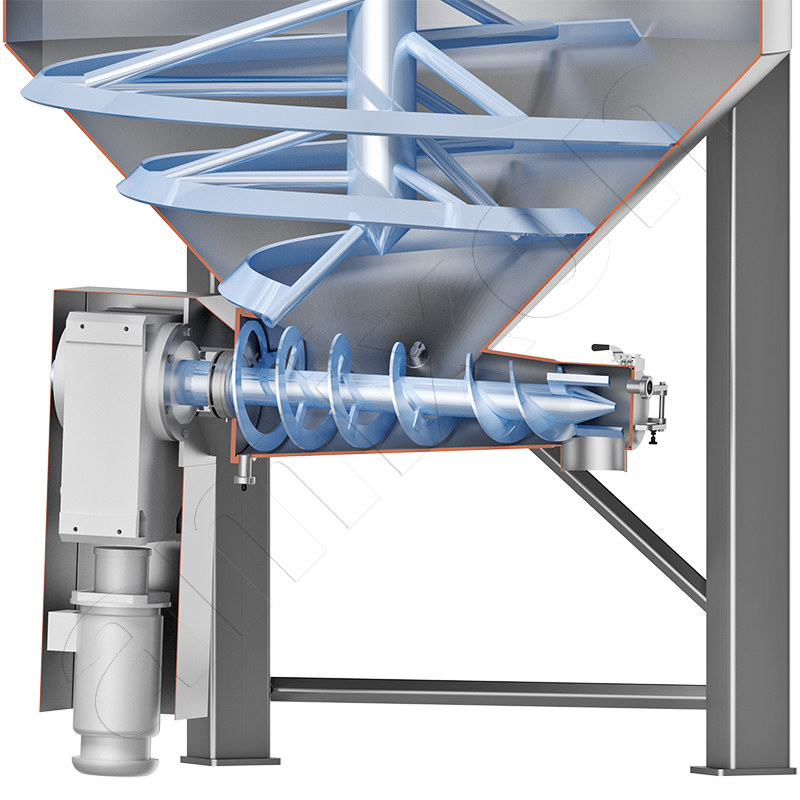

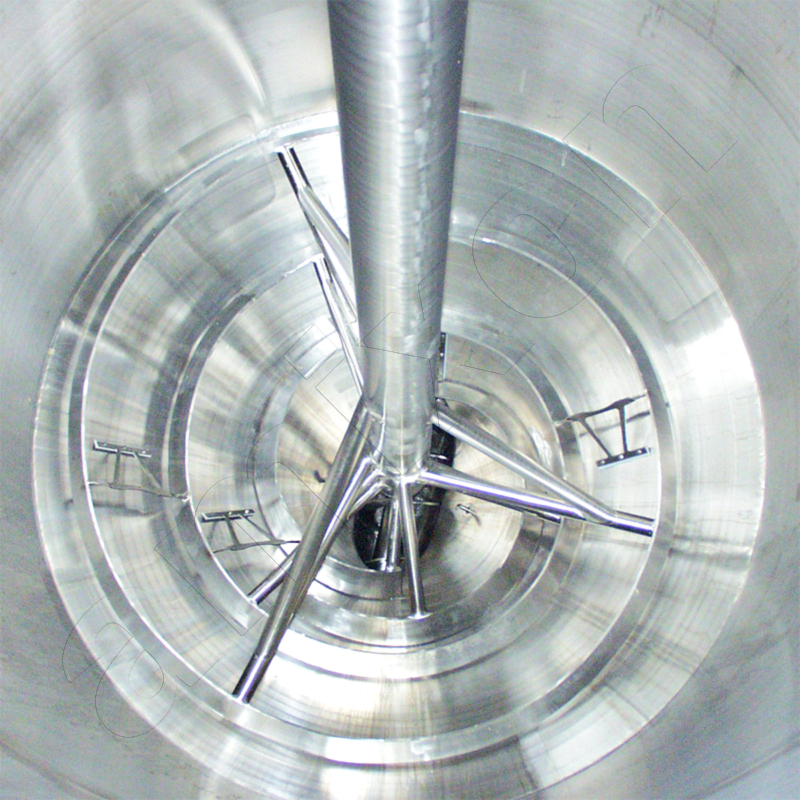

Mezclador de silo Gyraton® para grandes cantidades

Hoy en día, el almidón es un producto de masas. Los derivados del almidón hechos a medida se utilizan en una gran variedad de industrias. En algunos casos, los grandes lotes resultantes deben homogeneizarse. amixon fabrica mezcladoras de silo especiales que pueden mezclar grandes masas de polvo con gran precisión. No importa si los productos están secos, húmedos o mojados, fluyen bien o mal, ...

Tres tipos de modificación del almidón

Física:

Por tratamiento térmico, molienda, pregelatinización, secado con rodillo, extrusión o aglomeración. Este tratamiento no está sujeto a declaración para productos alimenticios. En función de la solubilidad en frío deseada, se recurre al secado por rodillo, más económico, o al secado por pulverización, más costoso. Este último suele combinarse con la aglomeración en lecho fluidizado si se desea que el almidón tenga propiedades instantáneas especialmente buenas.

Química:

El almidón se suspende en agua en un tanque agitado y, tras añadir pequeñas cantidades de ácido o álcali, se calienta cuidadosamente sin alcanzar la temperatura de gelatinización. Tras fijar un determinado valor de pH, se añade un reactivo modificador. Tras la neutralización, el lavado, la filtración y el secado, el almidón ha cambiado completamente sus propiedades. Si el almidón se transforma químicamente, se degrada, se dextriniza, se esterifica, se eterifica o se oxida, se declara en los alimentos como aditivo con un número E o como almidón modificado.

Si la estructura cristalina de los gránulos de almidón debe conservarse en gran medida a pesar de la modificación efectiva, puede utilizarse el método de reticulación química de los grupos de moléculas de almidón con grupos hidroxilo adecuados, como óxido de etileno o propileno o ácidos dicarboxílicos. Esto reduce la solubilidad del almidón, aumenta la temperatura de gelatinización y, dependiendo del grado de reticulación, suprime la retrogradación.

Enzimática:

Las enzimas pueden organizar y enlazar estructuras moleculares, formar cadenas moleculares y cadenas laterales. Las enzimas también pueden dividir las moléculas de almidón: La hidrólisis enzimática del almidón es un proceso muy eficaz para la sacarificación del almidón. De este modo se obtienen edulcorantes baratos.

La hidrólisis enzimática catalítica del almidón es más lenta que la escisión química. La conversión requiere mucha menos energía. La conversión tiene lugar a una temperatura mucho más baja. La degradación del almidón puede detenerse en cualquier punto.

A veces, el proceso finaliza con una hidrólisis ácida. Esto produce diferentes tipos de jarabe de almidón.

Las enzimas eficaces se obtienen, por ejemplo, de mohos, bacterias o el páncreas del ganado. Esta forma de modificación del almidón no está sujeta a declaración.

Fermentador/evaporador/secador mezclador de vacío amixon

Las enzimas ayudan a cumplir los requisitos del mercado Los microorganismos de las enzimas pueden influir en que el producto de almidón tenga propiedades hidrófilas o hidrófobas.

En el sector alimentario, los almidones modificados se utilizan para elaborar productos precocinados. Favorecen la cocción, el horneado, el asado, la congelación de choque, la descongelación, ... Aceleran la formación de aromas durante la reacción de Maillard.

Si el almidón se va a utilizar como portador de masas de comprimidos, extractos de condimentos, extractos para hornear o productos de repostería, es importante que los ingredientes activos y los sabores sean fácilmente dispersables (ya sean secos o líquidos). Un mezclador amixon® también puede hacerlo de forma fiable.

Importancia y perspectivas

En Europa, la mayoría de los tipos de almidón son intercambiables, especialmente cuando están modificados. La fécula de patata es ligeramente más cara que la de cereal, ya que los tubérculos de patata sólo están disponibles estacionalmente. La oferta de almidón de trigo está aumentando en la actualidad, ya que el gluten de trigo, en particular, está ganando importancia como subproducto. El gluten de trigo / proteína de trigo se utiliza en forma desecada en la industria panadera. El gluten de trigo es una materia prima importante para los productos sustitutivos de la carne. La extracción del almidón del trigo tiene actualmente un doble interés económico.

El consumo total de almidón en Europa es de aprox. 12 millones de toneladas, con un aumento anual de aprox. el 2%. En EE.UU. el aumento es de un 4%, en Sudamérica de un 4,5% y en Asia de un 7% anual. Alrededor del 10% del almidón producido en todo el mundo se utiliza en la industria química, alrededor del 30% en la industria del papel y el cartón ondulado, el 30% en la industria alimentaria y aproximadamente la misma cantidad se modifica o sacarifica para la industria de bebidas y confitería. Se espera que la demanda de almidón y derivados siga aumentando en todos los sectores industriales.

amixon®: Secado de derivados del almidón en condiciones ultrapuras

El secado comienza con la separación mecánica sólido-líquido. Para ello se utilizan centrifugadoras peladoras de rotación horizontal o separadores de rotación vertical.

El secado térmico posterior debe ser adecuado para procesos continuos. Dado que se trata de grandes cantidades de polvo. Se trata, por ejemplo, de secadores de rodillos. No obstante, también se incluyen los secadores por convección, como los secadores de flujo anular, de hilatura y de molienda. Ambos tipos de secado tienen lugar en condiciones atmosféricas. Los secadores de rodillos trabajan a altas temperaturas. Los secadores de convección requieren grandes cantidades de aire caliente, que primero debe secarse y limpiarse.

El secador mezclador de vacío amixon® ofrece una alternativa económica para secar derivados del almidón de gran pureza o sensibles a la temperatura. El vacío aplicado acelera el secado a bajas temperaturas del producto.

Secado mixto al vacío, enfriamiento, preparación

amixon® dispone de más de 30 máquinas de prueba. Le invitamos a probarlas. Traiga sus productos originales. 40 años de experiencia son sinónimo de eficacia y relevancia práctica.

El almidón como sustancia portadora de aromas y agentes aromatizantes

Cuando se utilizan almidón y derivados del almidón como portadores de aromas líquidos, oleorresinas, colorantes alimentarios, extractos de panificación, aceites y grasas, debe cumplirse una condición: «Humectación rápida y uniforme con bajo aporte de energía». La producción de aromas y saborizantes, platos preparados, sopas, dips y salsas suele ser un proceso de varias etapas. Cuanto más fría salga la mezcla total de la planta de mezclado, mejor será el posterior llenado, el almacenamiento, la retención de la calidad y la consistencia de la frescura.

Se diseñan efectos de recubrimiento específicos para encerrar y proteger los ingredientes líquidos. Aquí existe un importante conflicto de objetivos entre la mayor carga posible de ingredientes activos líquidos, por un lado, y la mejor fluidez posible de los polvos mezclados, por otro.

También en este caso, los equipos amixon® ofrecen un servicio excelente en todo el mundo. Los aparatos de ensayo están disponibles en todo momento.

La gama de aplicaciones del almidón es muy variada.

La resistencia influye en la textura (viscosidad) y la turbidez, la formación de películas, la gelificación y la retrogradación. Siempre que se utilice almidón en la industria alimentaria, debe tener un sabor neutro y mejorar la experiencia de uso final para el consumidor. Además, se dice que favorece la sensación en boca, dependiendo del alimento.

- La crema para untar debe ser resistente al frío y rápida de preparar. Debe mantener el sabor cremoso. Al cortar las porciones de tarta: Elasticidad y estabilidad dimensional.

- Un alimento infantil secado por atomización debe tener buenas propiedades instantáneas. La masa líquida no debe tener grumos y debe proporcionar una buena sensación en boca.

- El postre lácteo de fruta o yogur: Sensación refrescante en la boca. No resulta pegajoso ni peludo en la boca. Las máquinas llenadoras trabajan a gran velocidad. Sin embargo, el líquido es fácil de dosificar y no gotea.

- La salsa barbacoa es fácil de verter de la botella. Queda espesa sobre la comida caliente de la barbacoa. En la boca, libera los sabores de las especias de forma natural.

- Un rebozado o empanado debe cubrir el alimento uniformemente y adherirse con firmeza. Independientemente de si el plato se come inmediatamente o se congela, envasa y almacena.

- Una bebida instantánea en polvo debe dispersarse rápidamente y sin grumos en la fase líquida, incluso tras un almacenamiento prolongado.

- En un proceso de lecho fluidizado de varias etapas, los líquidos volátiles o sensibles a la oxidación pueden microencapsularse con ayuda del almidón.

La retrogradación suele ser indeseable.

El agua ligada previamente se libera de nuevo con retraso. Los geles pueden licuarse. Estos procesos se producen especialmente con los cambios de temperatura, como al enfriarse después de cocinar o al descongelar alimentos congelados. La retrogradación indeseable puede reducirse utilizando almidones modificados o añadiendo emulsionantes adecuados.

Gelatinización y formación de gel

Si el almidón se calienta en forma de suspensión acuosa, los gránulos de almidón se destruyen por encima de cierta temperatura. El hinchamiento aumenta aún más y la amilosa se desprende del grano. Este proceso se conoce como gelatinización. La viscosidad aumenta, al igual que la claridad de la mezcla de almidón y agua y su conductividad eléctrica. Se trata de una solución estructuralmente viscosa cuya viscosidad disminuye cuanto más se agita o cizalla la solución. Al enfriarse, la solución se vuelve más clara, las cadenas de glucosa se alinean en paralelo y forman nuevos enlaces de hidrógeno. Según el tipo de almidón, se forma un gel más o menos estable.

Este comportamiento estructuralmente viscoso es exactamente lo contrario del estado inicial. Una «suspensión de almidón en agua» es dilatante. Cuanto mayor es el esfuerzo cortante, mayor es el aumento de la viscosidad.

Ejemplos de aplicación de los derivados del almidón

Almidón y sus derivados

- como aditivo para alimentos instantáneos

- como relleno para comprimidos de complementos alimenticios

- como regulador de la viscosidad y opacificante para bebidas instantáneas

- para aumentar la cremosidad en la preparación de postres

- para acondicionar salsas para platos preparados congelados

- como base de oleorresinas en el refinamiento de aromas y especias

- para aumentar la capacidad de retención de agua en la elaboración de embutidos y carne

- como aglutinante en grandes cocinas y comedores

- como agente de carga para potenciadores del sabor

- como aditivo del azúcar para recubrir las partículas de grasa

- como aditivo para agentes de panificación y harinas listas para hornear

- como agente acondicionador para rebozados

Tan diverso como el almidón y sus derivados se utiliza en la industria alimentaria, también lo es su uso en la industria farmacéutica.

- como lubricante para guantes médicos

- como relleno para reducir las tabletas a un tamaño manejable

- como agente de recubrimiento y desintegración para comprimidos

- como ingrediente básico de polvos medicinales y desodorantes

- como aglutinante de sustancias medicinales

- para estirar el colorete cosmético

- como agente desmoldeante y lubricante para un funcionamiento sin problemas de las prensas de comprimidos

- como agente pulverizador para separar permanentemente las partículas pegajosas entre sí

- como regulador de viscosidad para cremas, emulsiones, pomadas e incluso aerosoles

Los derivados del almidón también se utilizan en la industria pesada.

- en la producción de floculantes y antiespumantes para el tratamiento del agua

- para la producción de lubricantes refrigerantes para la construcción de túneles y la perforación de tierras

- para ajustar la fluidez del hormigón para bombas de hormigón

- para el acondicionamiento de arenas de moldeo en la industria de la fundición

- para alisar hilos de algodón a fin de poder tejerlos sin desgaste, en la producción textil

- como adhesivo para sellos y cartón ondulado

- para la producción de colas para madera

- como agente suavizante y acondicionador en la fabricación de papel

Solubilidad del almidón

El almidón es insoluble en agua fría, pero los gránulos de almidón pueden hincharse fácil y reversiblemente. Esto aumenta su volumen hasta un 28%. Si se elimina el agua del almidón, el hinchamiento disminuye.

El almidón nativo puede ligar bien el agua o los productos húmedos. La capacidad aglutinante disminuye con las fluctuaciones de temperatura. El almidón modificado puede solidificar líquidos durante más tiempo. Puede estabilizar geles.

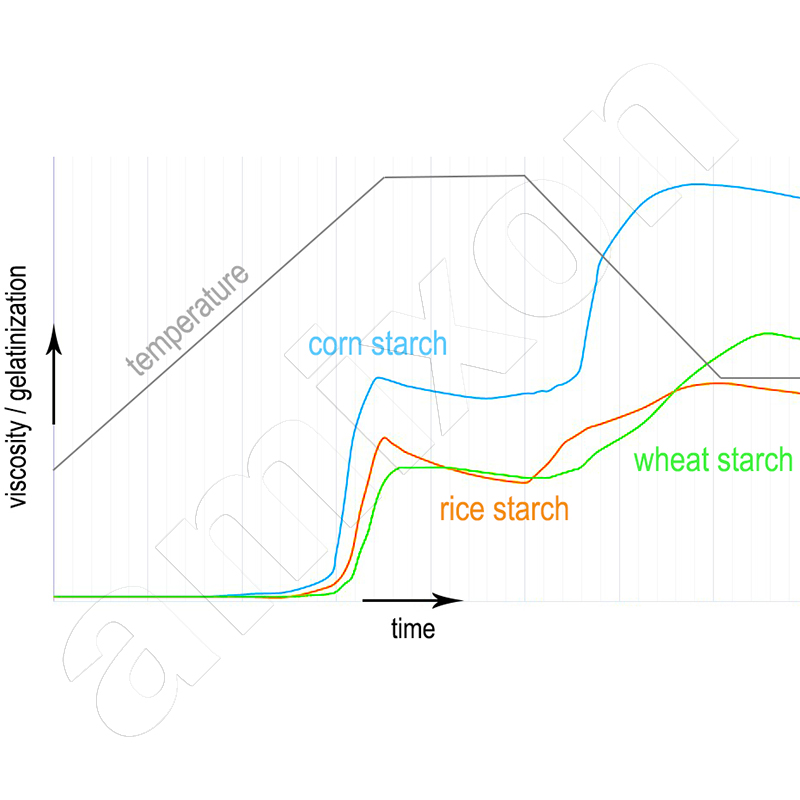

El «viscógrafo» o «viscoanalizador rápido» proporciona una técnica de medición clara para comparar las propiedades de gelatinización de diferentes soluciones de almidón. Se calienta y enfría una suspensión de almidón y agua con agitación constante. La resistencia a la agitación se representa en función del tiempo.

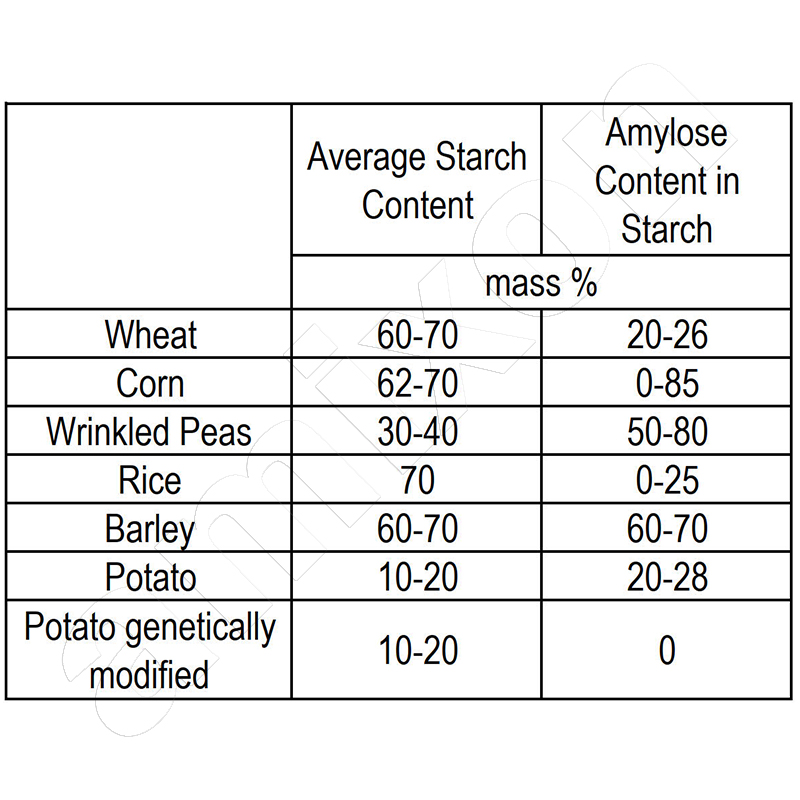

Cultivos con sus contenidos aproximados de almidón y amilosa

Las materias primas para la producción de fécula en Europa son la patata, el trigo y el maíz; fuera de Europa, la fécula también se obtiene de los cultivos de tapioca y arroz. Hoy en día, el producto comercial almidón (C6H10O5)n puede contener un máximo del 3% de sustancias extrañas. A escala internacional, ha prevalecido la siguiente normativa: El contenido máximo admisible de proteínas en la materia seca del almidón es limitado. Es del 0,58 % para el almidón de cereal y del 0,13 % para la fécula de patata.

El almidón de trigo bajo en proteínas se obtiene para nutrientes dietéticos (por ejemplo, enfermedad celíaca). El Codex alimentarius (conjunto internacional de normas alimentarias) define el almidón como exento de gluten si su contenido en proteínas (gluten) es inferior a 20 mg/kg. Los métodos analíticos actuales pueden detectar niveles de proteína residual inferiores a 5 mg/kg.

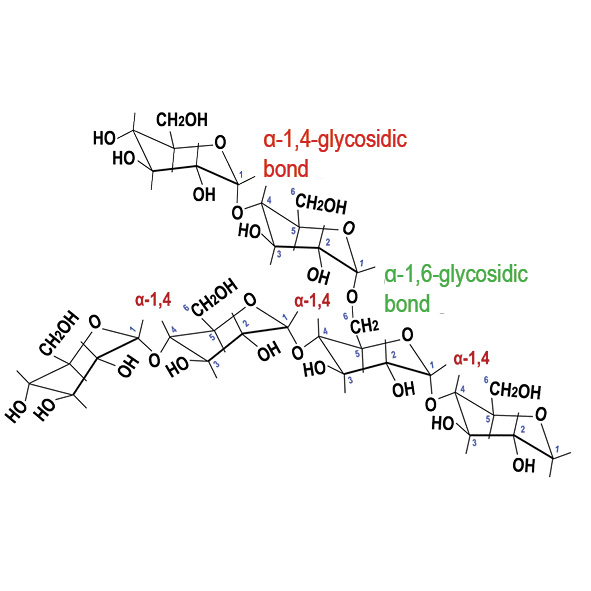

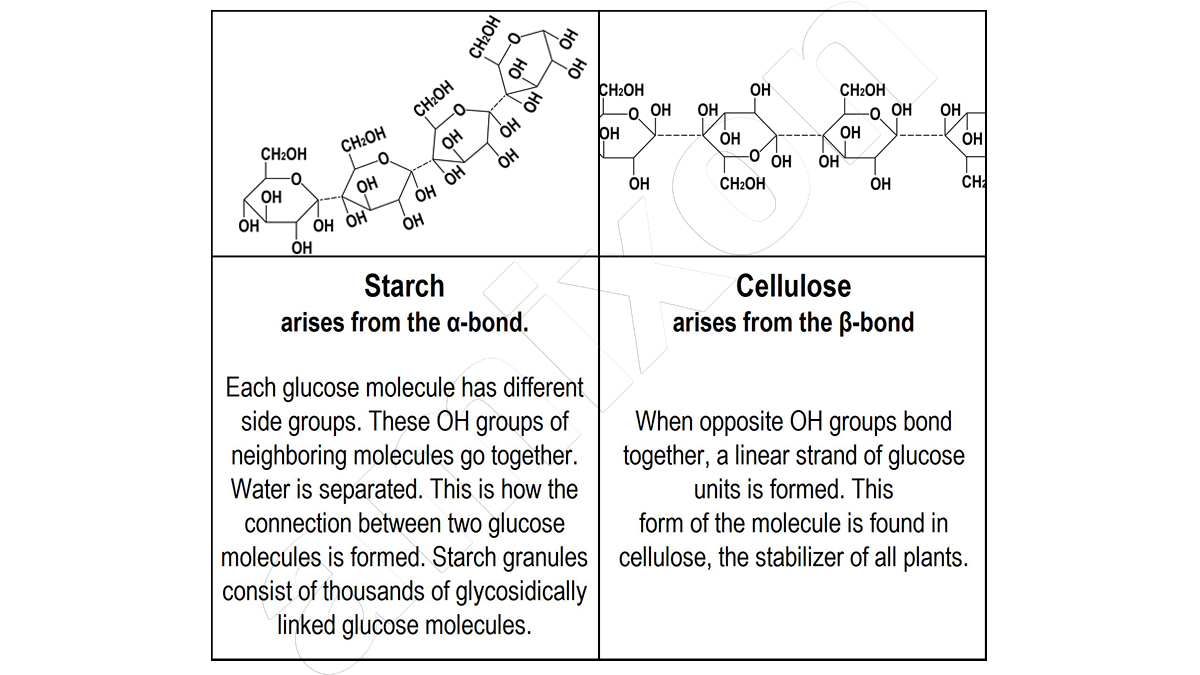

Similitud de la estructura molecular de la celulosa y el almidón: Dependiendo de si el grupo OH anomérico del azúcar A se encuentra en la posición α- (= abajo) o β- (= arriba), se forma un enlace α-glicosídico o un enlace β-glicosídico. Los números 1,4 y 1,6 indican los átomos de C correspondientes en la molécula de glucosa.

La composición química de la celulosa y el almidón es muy similar.

El almidón, portador de energía, se produce por fotosíntesis y se almacena en los tubérculos y semillas de todas las plantas. Miles de moléculas de glucosa se entrecruzan helicoidalmente para formar una molécula de almidón que se incorpora al grano de almidón.

Las enzimas determinan la composición y la estructura de los gránulos de almidón. Pueden unir moléculas de glucosa formando una larga cadena glucosídica. Esta estructura se denomina amilosa. Si las cadenas laterales están unidas a la hebra, se denomina amilopectina.

La similitud molecular de las moléculas de almidón y celulosa es interesante. El almidón es el almacén de energía de las plantas, mientras que la celulosa forma el armazón celular de las plantas, con una resistencia y elasticidad impresionantes, basta pensar en la madera o en los tallos de cáñamo de 4 m de altura.

Contenido de amilosa y tamaño de las partículas

Dependiendo del tipo de almidón, los granos de almidón tienen distintos tamaños. El diámetro de las partículas de almidón puede ser superior a 100 µm en las patatas, de 2 a 35 µm en el trigo, de 5 a 25 µm en el maíz y de sólo 0,5 a 3 µm en el amaranto. El almidón de trigo presenta una distribución bimodal de los granos de almidón. Esto se aprovecha para producir, por una parte, un almidón de trigo A de gran pureza (20 - 35 µm) y, por otra, un almidón de trigo B de grano pequeño (2 - 10 µm) con mayor impureza.

Según el origen, el almidón tiene normalmente un contenido de amilosa del 14 % al 27 % y un contenido de amilopectina del 73 % al 86 %. Sin embargo, variedades vegetales especiales también proporcionan almidón con un contenido de amilopectina de hasta el 99 % o un contenido de amilosa de hasta el 85 %.

Partículas de almidón con estructura amorfa o cristalina

La maltodextrina, por ejemplo para bebidas instantáneas, preparados de especias, preparados de frutas y helados, puede obtenerse eficazmente de este modo. El almidón se suspende en agua con alfa-amilasa bajo agitación lenta y se calienta lentamente. Se observan tiempos de agitación y de permanencia definidos a diferentes temperaturas para conseguir una degradación enzimática lo más completa posible. A continuación, la suspensión se lava varias veces, se centrifuga y se seca térmicamente.

La integridad del almidón nativo se demuestra fácilmente cuando los gránulos de almidón se observan al microscopio con luz polarizada. Debido a la birrefringencia, los granos de almidón nativo aparecen iridiscentes con una cruz oscura, mientras que los granos de almidón tratado aparecen monocromos sin cruz - obviamente porque su estructura cristalina está destruida.

© Copyright by amixon GmbH