Nuestras soluciones para la industria de alimentos para animales

Excursus: Piensos de excelente calidad para bovinos, aves de corral y cerdos

Los piensos para animales de granja deben cumplir con altos criterios de calidad: en particular, deben ser puros, estar declarados y ser trazables. El pienso debe contener exactamente los nutrientes que el animal de engorde necesita en cada fase de crecimiento.

La forma de administración también es importante: el pienso debe ser fluido y estar libre de polvo. Solo entonces puede utilizarse en sistemas de alimentación automáticos.

- El pienso concentrado para vacas lecheras, por ejemplo, debe tener un alto contenido en fibra cruda para garantizar una buena digestibilidad y una baja formación de metano.

- El pienso concentrado para cerdos debe contener poco fósforo, pero los aminoácidos adecuados.

- El pienso concentrado para aves de corral debe contener ciertas enzimas y proteínas de fácil digestión.

Los mezcladores de amixon® garantizan la mejor calidad de mezcla y un vaciado completo

La gran cantidad de componentes y las recetas en constante cambio exigen a los fabricantes de piensos un alto rendimiento logístico. Los componentes de las materias primas cuyo precio diario parece inadecuado o que no están disponibles en el mercado a menudo deben sustituirse por otros con un contenido nutricional comparable.

Por lo tanto, el requisito que debe cumplir el mezclador como dispositivo de valor añadido en la cadena de producción es el siguiente: conseguir una calidad de mezcla ideal que no se pueda mejorar en la práctica. Y todo ello

- en poco tiempo y

- con grados de llenado variables

- con un consumo mínimo de energía y

- la mejor resistencia al desgaste posible

- vaciado rápido y completo en pocos segundos

- larga vida útil

- Buena accesibilidad y fácil limpieza de la sala de mezclas.

- Accesibilidad ergonómica de la sala de mezclas.

- Fácil reparación de componentes desgastados, preferiblemente por parte de nuestros propios cerrajeros, previamente formados para ello.

«La calidad de la mezcla es sinónimo en la práctica de la homogeneidad de una mezcla. Describe la capacidad de una planta mezcladora para «mezclar de forma homogénea diferentes cantidades de componentes individuales en un tiempo definido».

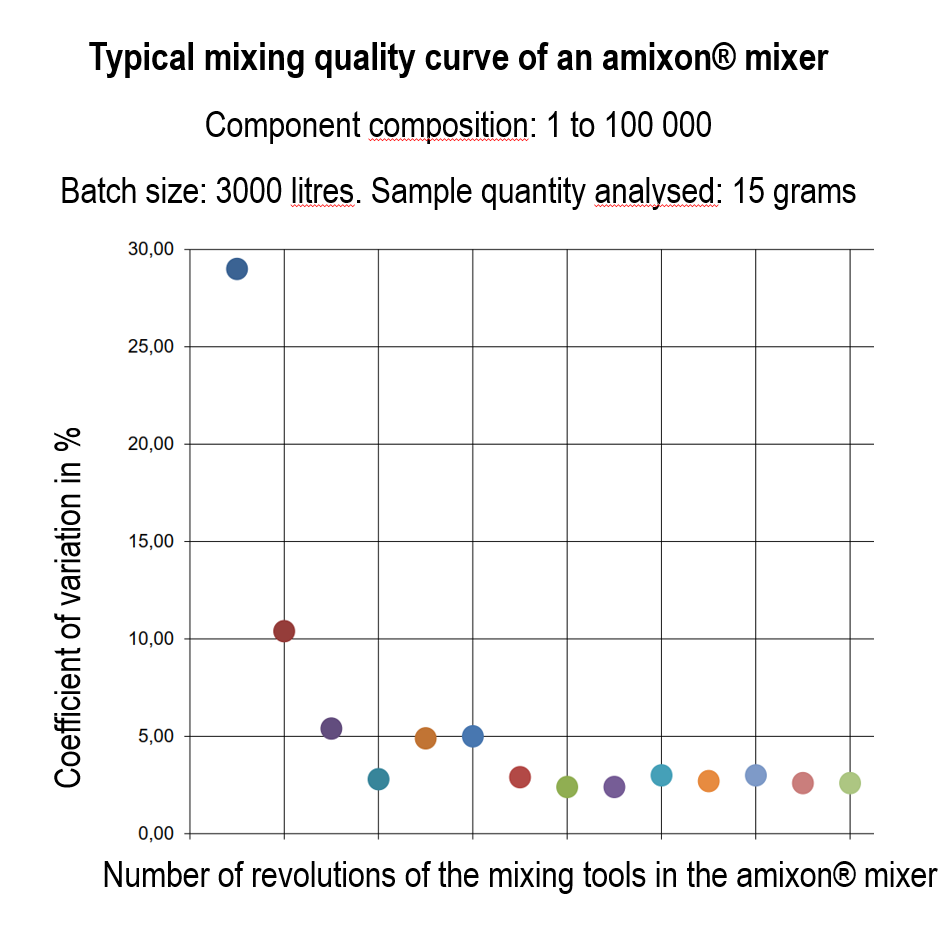

Determinar la calidad de la mezcla de un material heterogéneo a granel es un reto complejo de ingeniería de procesos. Existen más de 20 fórmulas diferentes para definir la calidad de la mezcla. Para comprobar la calidad de la mezcla en los piensos se han establecido procedimientos prácticos. Los colorantes alimentarios orgánicos o los microindicadores se añaden al pienso en una proporción de 1:100.000, lo que equivale a 100 gramos de sustancia activa por tonelada. Tras un tiempo de mezcla definido, se extraen y analizan suficientes muestras (normalmente al menos diez) de un volumen suficientemente grande (a menudo 20 g) en diferentes puntos de la sala de mezclas con un muestreador. La calidad del análisis de la calidad de la mezcla depende de muchos parámetros, pero sobre todo del número de muestras y del volumen de muestra elegido. Es especialmente importante dividir o repartir los montones de muestras de forma que se evite la segregación.

Evaluación de la ruta de proceso para tipos de productos de nuevo desarrollo

A veces surgen situaciones difíciles cuando se quiere establecer un tipo de producto o proceso completamente nuevo o cuando se pone en marcha un nuevo mezclador. La empresa de piensos compuestos quiere saber cómo evoluciona la homogeneidad durante el tiempo de mezcla y cuánto tiempo debe mezclar para conseguir una calidad de mezcla suficientemente alta. Para averiguarlo, se puede proceder de la siguiente manera: la toma de muestras se repite después de otros breves tiempos de mezclado, como se ha descrito anteriormente. Por ejemplo, las primeras diez muestras se toman después de unos 180 segundos, las segundas diez muestras después de otros 30 segundos de tiempo de mezclado, etc.

En el caso de una mezcladora sometida a pruebas exhaustivas, su eficiencia de mezcla universal se considera validada. En este sentido, es suficiente tomar las muestras durante la rotación de la herramienta de mezcla con un muestreador sin espacios muertos. Esto también se aplica a las muestras de reserva.

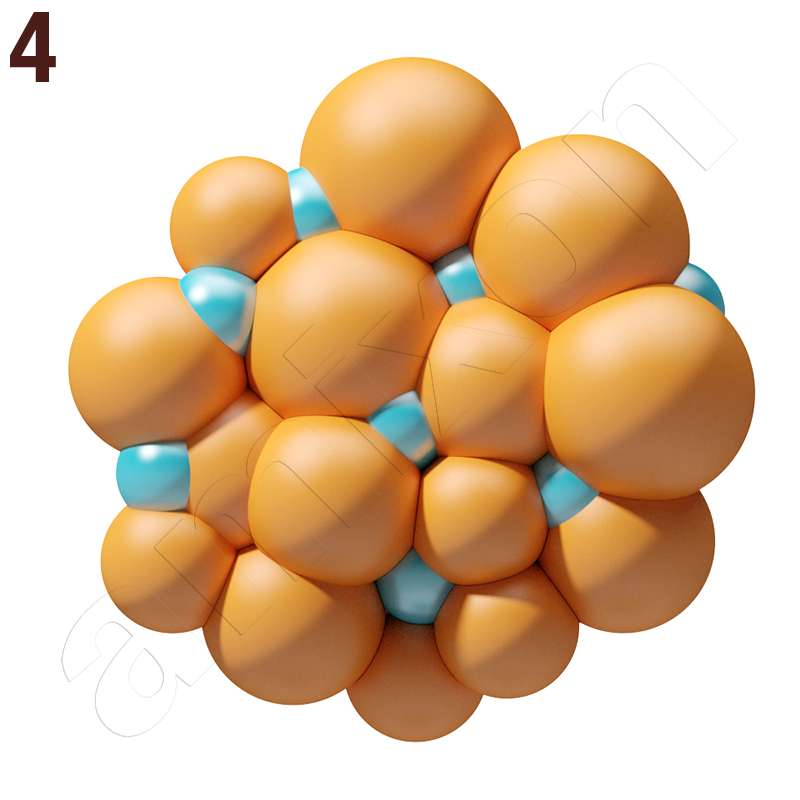

La distribución del tamaño de los granos también juega un papel importante para lograr una alta calidad de mezcla. La experiencia ha demostrado que la homogeneización de pequeños componentes en el material base se consigue mejor cuando el tamaño de las partículas está comprendido entre 200 y 500 micrómetros. Si las partículas son mucho más pequeñas, son más difíciles de dosificar y controlar, pueden llegar involuntariamente a los filtros de polvo o adherirse accidentalmente a partículas más grandes, dificultando así una distribución uniforme.

La leche en polvo para terneros se enriquece con grasas y nutrientes

Cuando los terneros son separados de sus madres a una edad avanzada, la ubre de la vaca nodriza ya no está disponible para la alimentación. Los derivados especiales de la leche en polvo se enriquecen con grasas, oligoelementos y vitaminas. La mezcla final se envasa en pequeños recipientes. En función de las necesidades, la mercancía se suspende o disuelve en agua y es especialmente nutritiva para el ternero.

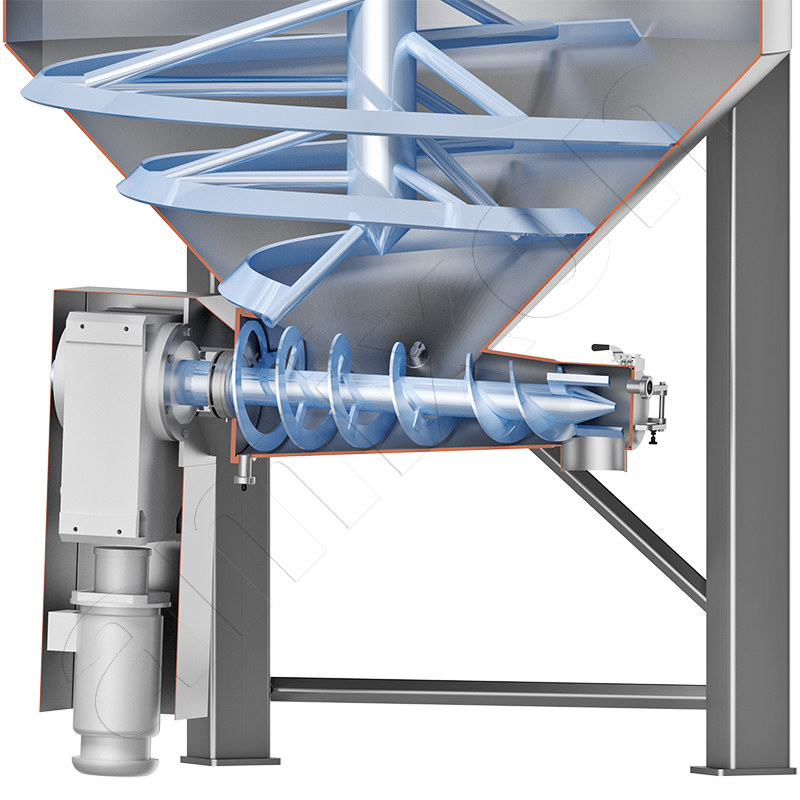

En el mezclador de doble eje amixon® se enriquecen 3 m³ de leche de sustitución para terneros con grandes cantidades de grasa. A pesar de ello, la mezcla final fluye libremente. La válvula de descarga es especialmente grande para un vaciado rápido y completo.

Evitar la contaminación cruzada al mezclar lotes

La pureza de los lotes es un requisito extremadamente importante para las mezclas de precisión en la alimentación animal. Por ejemplo, los microingredientes activos que son buenos para las vacas pueden ser perjudiciales para las aves de corral. Por lo tanto, es esencial demostrar que se evita suficientemente la contaminación cruzada. La prueba se realiza de forma análoga a la prueba de calidad de la mezcla. Después de un lote de mezcla normal, se mezcla otro sin principio activo. Al examinar este lote «0», no debe encontrarse ningún principio activo. El examen puede realizarse específicamente para el mezclador o para toda la instalación: báscula de lotes, órganos de transporte, silo de recogida, trituradora, etc.

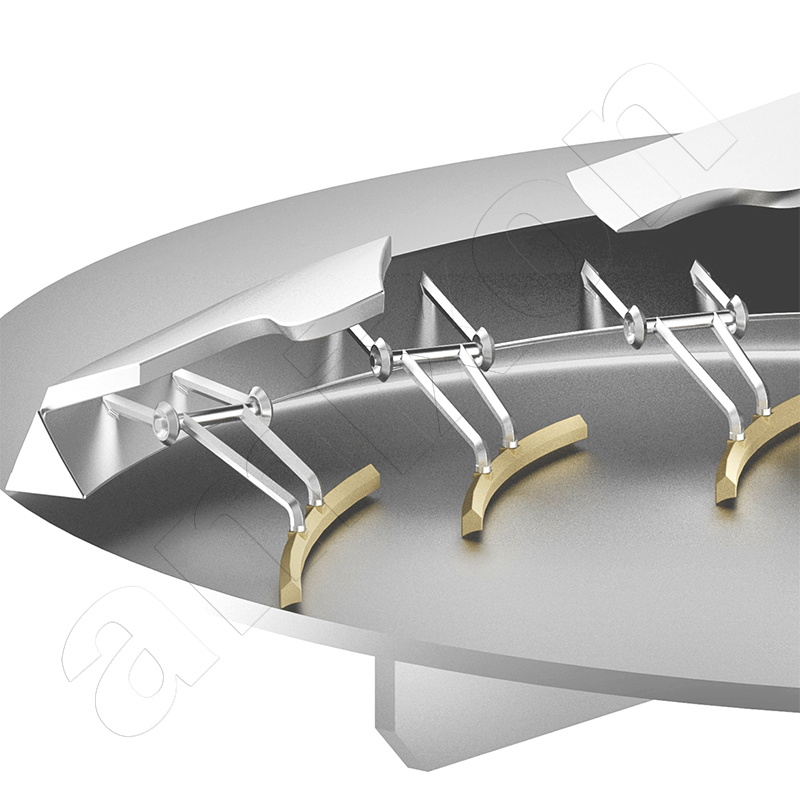

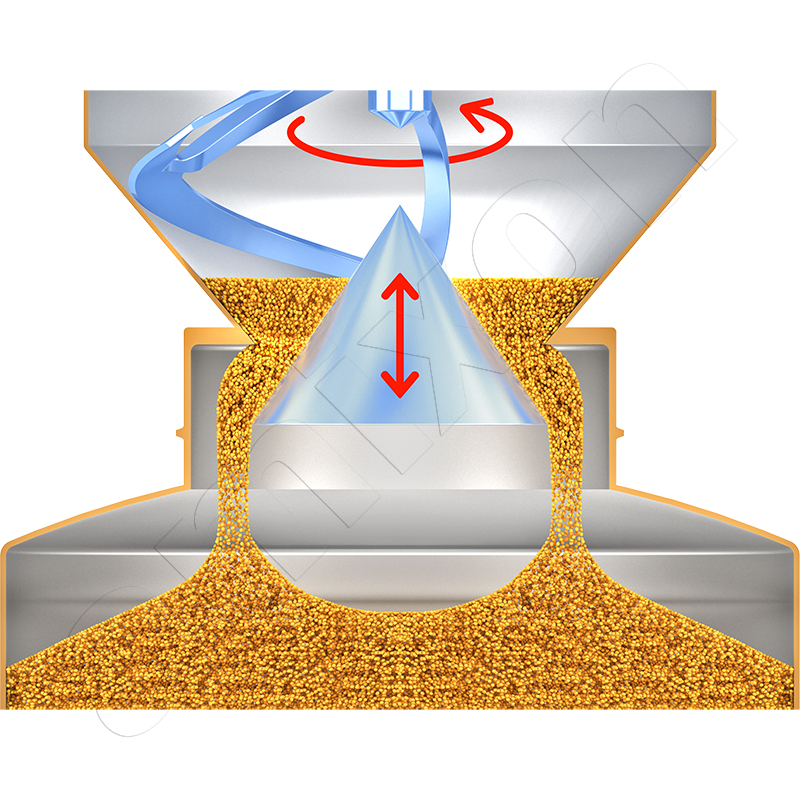

La exigencia de una producción libre de contaminación solo puede cumplirse si el mezclador mezcla de forma rápida y precisa. Pero también debe vaciarse de forma rápida y completa. Para ello, amixon® ha desarrollado un mezclador de precisión llamado KoneSlid®. Mezcla en cuestión de segundos y se vacía completamente con la misma rapidez. Los mezcladores KoneSlid® funcionan de forma económica y con poco desgaste.

amixon® fabrica mezcladores de precisión, reactores, mezcladores-secadores al vacío y fermentadores

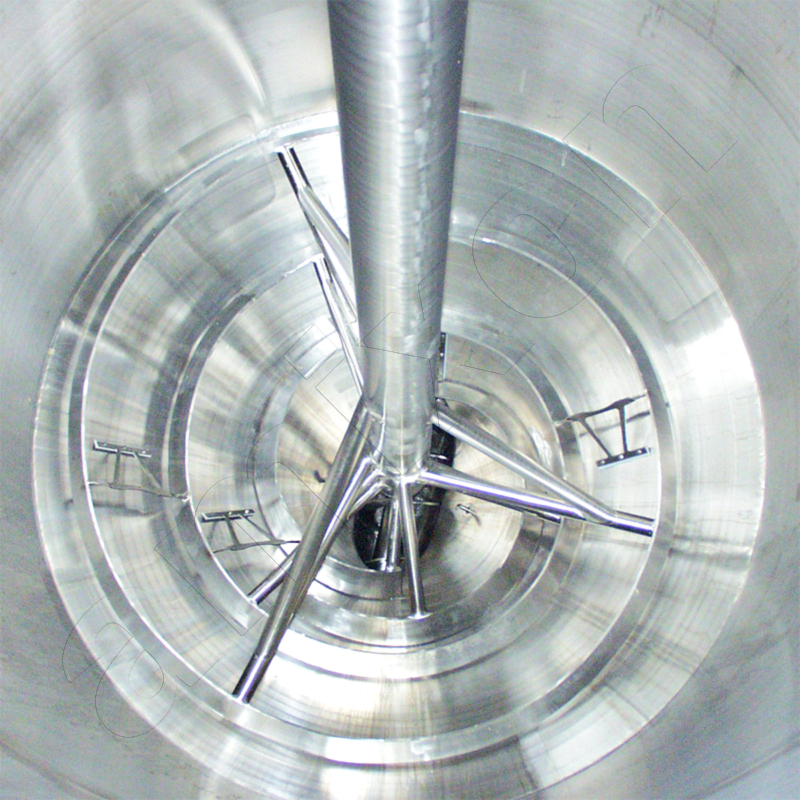

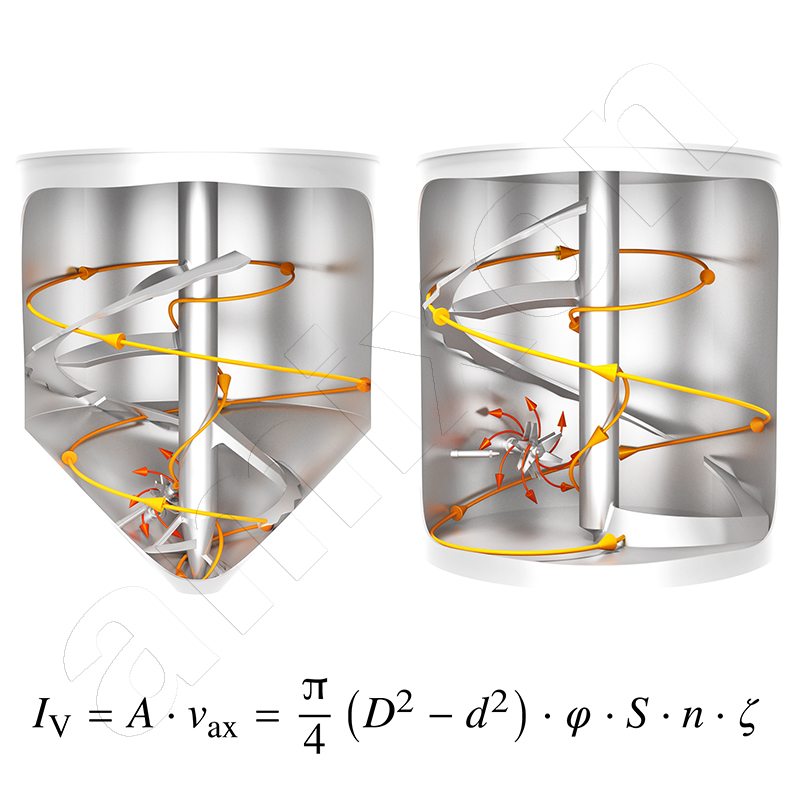

Dentro de un recipiente de mezcla cilíndrico-cónico gira un útil de mezcla helicoidal. El útil de mezcla SinConcave® está accionado y alojado en el centro de la parte superior. La carga de producto se realiza desde arriba, mientras que el vaciado del aparato amixon® se realiza por debajo de la cámara de mezcla. En el cono de la cámara de mezcla se abre un dispositivo de cierre sin espacios muertos. Todas las piezas en contacto con el producto están cuidadosamente soldadas y pulidas, al igual que la herramienta de mezcla. Los brazos en forma de pala soportan la hélice mezcladora (modelo SinConcave®).

Opcionalmente, la herramienta de mezcla puede calentarse por completo, en cuyo caso tanto el eje de mezcla como los brazos y el espiral de mezcla tienen doble pared. El fluido térmico atempera toda la herramienta de mezcla. Como portador de calor se puede utilizar vapor, agua o aceite térmico.

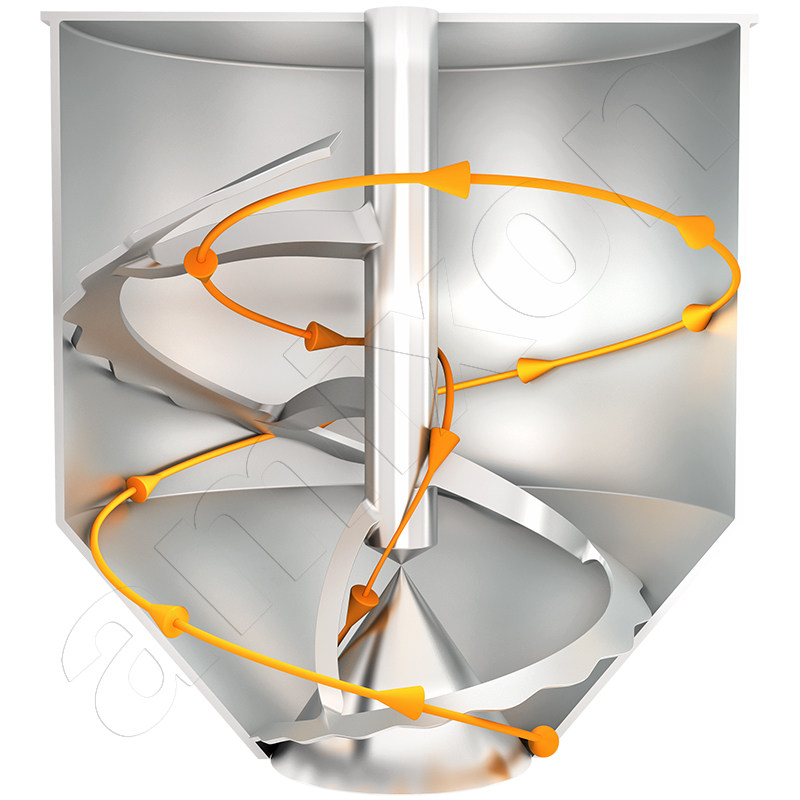

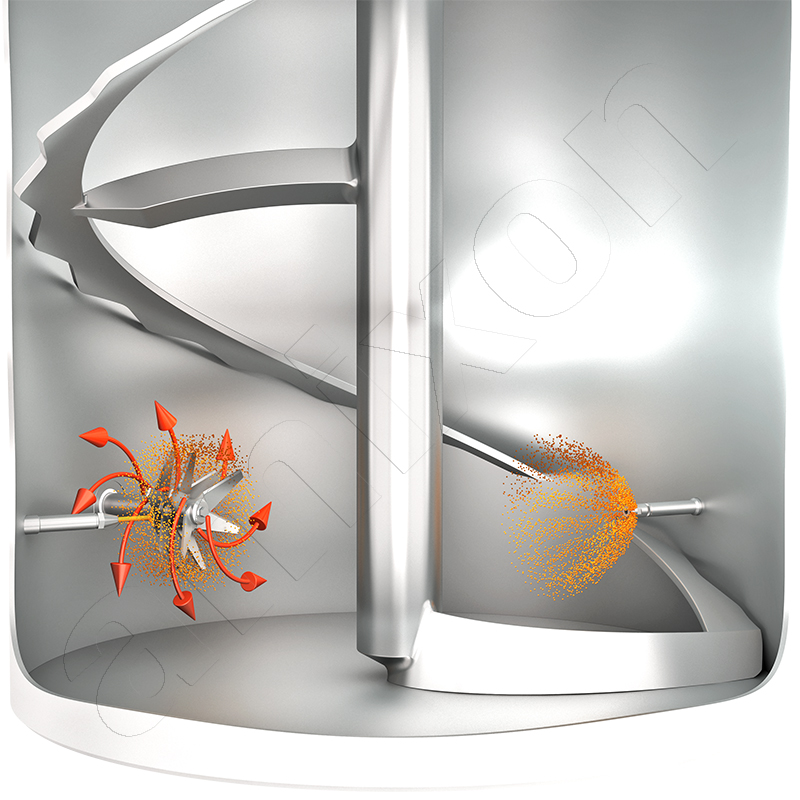

La herramienta de mezcla genera un flujo total sin espacios muertos. A veces es necesario desagregar o distribuir aditivos líquidos de forma especialmente efectiva en el polvo. En estos casos se utilizan herramientas de trituración o cuchillas de alto cizallamiento que liberan parcialmente una alta densidad de potencia en el polvo. No importa si los productos son granulados, polvorientos, fibrosos, secos, húmedos, pastosos, líquidos, de buena o mala fluidez. La herramienta de mezcla está diseñada de tal manera que, tras unas cuatro o cinco revoluciones, ha hecho circular todo el contenido una vez. Este principio de flujo también se conoce como flujo de caldera. Por lo general, después de unas pocas revoluciones, todos los componentes están distribuidos de manera homogénea y uniforme por toda la cámara de mezcla, y se habla de una calidad de mezcla ideal que no puede mejorarse en la práctica.

Sin embargo, la válvula de descarga sin espacios muertos también puede sustituirse por un transportador horizontal. Los transportadores horizontales son siempre útiles cuando la descarga del producto debe realizarse de forma dosificada.

Los fermentadores/reactoresde amixon® se utilizan:

- cuando un producto orgánico debe esterilizarse con vapor saturado

- en la producción de penicilinas o

- cuando se va a llevar a cabo una fermentación enzimática

- cuando se va a llevar a cabo un secado al vacío especialmente cuidadoso

- cuando se van a impregnar porosamente productos a granel porosos (pellets extruidos) con líquidos de alta viscosidad. (Mediante el vacío, los poros se desgasifican. El posterior aumento de presión estabiliza la impregnación).

Los piensos compuestos representan hasta el 14 % de la alimentación de los animales de granja

Los tiempos en los que los agricultores alimentaban a sus vacas y cerdos exclusivamente con hierba, heno, cereales, remolacha y ensilado de cosecha propia han quedado atrás. Los piensos producidos por las propias explotaciones agrícolas hoy en día solo sirven como «pienso básico». Además, es indispensable el llamado «pienso concentrado». Este término se utiliza para designar todos los piensos con una mayor concentración de nutrientes y otros aditivos. A su vez, se distingue entre piensos simples y piensos compuestos. Los piensos simples con una alta concentración de nutrientes son, por ejemplo, las grasas, la harina de soja y la melaza, un producto residual del procesamiento de la remolacha azucarera.

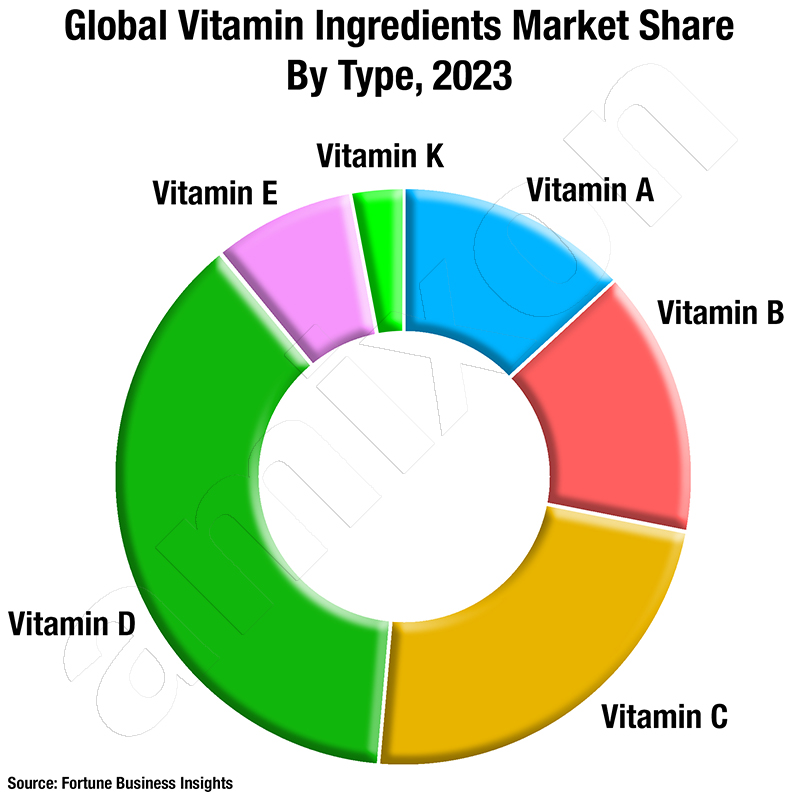

La mezcla de dos piensos simples ya se denomina pienso compuesto. Sin embargo, los piensos compuestos modernos son en realidad compuestos altamente complejos que se componen de varios piensos simples y aditivos seleccionados y que, por lo tanto, cubren individualmente las necesidades nutricionales específicas y actuales de los diferentes animales. Hoy en día, un pienso compuesto típico consta de un promedio de ocho a doce piensos simples y hasta 15 aditivos. Los piensos individuales más importantes en términos de cantidad son los distintos tipos de cereales como el trigo, la cebada y el maíz, seguidos de la colza y la soja. Los aditivos para piensos son minerales, vitaminas, aminoácidos, oligoelementos y enzimas.

Según las cifras actuales de la Asociación Alemana de Agricultores, las mezclas de piensos representan alrededor del 14 % de la alimentación de los animales de granja en Alemania. El 54 % son piensos básicos y el 32 % piensos simples. Según la Asociación Alemana de Alimentos para Animales, en 2020 la industria de piensos produjo 24,1 millones de toneladas de piensos compuestos, 9,8 millones de toneladas para cerdos, 6,9 millones de toneladas para vacas y 6,4 millones de toneladas para aves de corral.

La industria alemana de piensos está dominada por las medianas empresas. A finales de 2020 había 287 fabricantes de piensos compuestos, que generaron una facturación de 6.800 millones de euros. La mayor parte de ellos se concentran en el norte de Alemania. En el sur, la demanda de piensos compuestos es menor debido a que el número de cabezas de ganado es menor.

Tendencia hacia la mezcla individual de piensos

Aunque el sector está dominado por las medianas empresas, las recetas de piensos compuestos se siguen desarrollando con un compromiso científico. No sólo se diferencian por especies animales, sino también por finalidad, estado de desarrollo y capacidad de rendimiento de los animales. También hay que tener en cuenta las diferencias en las necesidades nutricionales, los sistemas digestivos y los mecanismos metabólicos. Por último, el pienso también debe saber bien a los animales y debe llegar desde el camión silo al silo diario y desde allí a cada animal sin que se produzcan mezclas. Por ello, no es raro que un solo fabricante ofrezca varios cientos de recetas y formulaciones diferentes de piensos compuestos.

En la ganadería bovina existen mezclas específicas para terneros, novillos, vacas lecheras, toros de engorde y vacas secas (vacas en la fase entre dos partos). En el engorde de toros, por ejemplo, los requisitos son: altas ganancias diarias de peso, mucha carne muscular, poca grasa, un estómago sano y pocas bajas por enfermedad. Sin embargo, el forraje básico suele contener muy pocas proteínas para el rápido desarrollo muscular. El forraje básico también contiene minerales, vitaminas y oligoelementos en cantidades insuficientes. Un pienso compuesto diseñado para el engorde de toros compensa estas deficiencias.

Los ganaderos modernos analizan primero el forraje básico que producen ellos mismos. De esta forma se determina con exactitud el contenido de nutrientes (carbohidratos, grasas y proteínas), minerales (calcio, sodio, magnesio, etc.) y oligoelementos (zinc, cobre, yodo, etc.). La composición del pienso compuesto se adapta entonces exactamente al forraje básico de cada explotación.

Aunque el análisis del forraje básico conlleva costes, estos se relativizan rápidamente, ya que la alimentación individualizada de cada explotación hace que la ganadería sea más rentable. Y es que todos los minerales y oligoelementos innecesarios que contiene el pienso mezclado aumentan los costes.

Pienso perfectamente adaptado para el bienestar animal y la protección del medio ambiente

Una producción de piensos flexible y adaptada permite también la adaptación a condiciones climáticas extremas. Por ejemplo, las vacas lecheras pueden sufrir estrés por calor en los días de verano. A partir de una temperatura exterior de 24 °C, el bienestar de los animales disminuye, comen menos y acaban produciendo menos leche. Durante una ola de calor veraniega, la adición de carbonato de sodio al pienso es útil para las vacas.

Una mezcla de alimentos bien ajustada puede contribuir incluso a la protección del medio ambiente. Para obtener altos rendimientos, es imprescindible abonar regularmente las tierras de cultivo. El estiércol, si se aplica correctamente y con moderación, es en principio un buen fertilizante. Pero mucho no siempre es sinónimo de bueno. A veces, sus aportes de fosfato y nitrógeno contaminan nuestra agua potable. Las vacas lecheras necesitan un suministro suficiente de fósforo. La falta de fósforo reduce la ingesta de alimento, la producción de leche y la fertilidad. En caso de un exceso de fósforo, la vaca lechera reacciona con una mayor excreción de fosfato. Las composiciones de componentes equilibradas de forma inteligente también determinan la calidad del estiércol como fertilizante y ayudan a proteger tanto las tierras de cultivo como las aguas subterráneas. Por ejemplo, el fabricante de piensos Agravis ofrece una herramienta de cálculo de raciones llamada «Phokus» que permite reducir de forma específica el contenido de fósforo en la alimentación.

Lea a continuación algunas declaraciones de varios propietarios de medianas empresas de piensos.

Desarrollo de fórmulas y procesos

A la hora de mezclar los piensos, es fundamental que los componentes individuales se distribuyan de forma uniforme. Esto se debe a que cada animal recibe solo una mínima parte de un lote. Y esta parte debería tener, en el mejor de los casos, exactamente la misma composición para cada animal de una explotación. Lo mismo se aplica a cada ración de alimentación, incluso si algunos oligoelementos se han mezclado en cantidades extremadamente pequeñas. Las mezcladoras de piensos deben ser capaces de distribuir de forma uniforme cantidades muy pequeñas en los cereales molidos. En el sector, el requisito de composición de la mezcla se formula como 1 a 10.000 a 1 a 100.000. Se trata de un requisito, en ningún caso de una medida de calidad de la mezcla.

Los piensos son productos de masa y los fabricantes de piensos los producen con márgenes de beneficio muy bajos. En este sentido, un requisito adicional es que el tiempo de permanencia de los productos mezclados en la mezcladora, e incluso en la fábrica, sea lo más corto posible. No es raro que la duración de un lote de mezcla sea de sólo cuatro a seis minutos. Durante este tiempo se carga la mezcladora con todos los componentes que intervienen en la fórmula, se mezcla, se vacía y se cierra el dispositivo de vaciado. Un ciclo de mezcla tan corto en una mezcladora de 12 m³ requiere unas características específicas de la máquina.

La interacción entre el desarrollo de la fórmula, el suministro de los componentes, la dosificación de los componentes, la homogeneización de la mezcladora y la capacidad de absorción de los equipos posteriores requiere un gran conocimiento por parte del operador. Al final, el balance energético también debe ser correcto. Cada unidad de la logística interna de productos a granel y del procesamiento de productos debe ser alimentada con energía eléctrica, está sujeta a desgaste y encarece el pienso compuesto.

La selección de un mezclador adecuado

La homogeneidad de una mezcla se describe a menudo mediante el coeficiente de variación (CV):

CV = (σ / μ) × 100 %.

- σ = desviación estándar de la concentración de un componente

- μ = valor medio de la concentración de una fracción de componente

En la práctica, una calidad de mezcla ideal puede definirse de la siguiente manera: se utiliza un mezclador de precisión que es el más adecuado posible. Este mezclador alcanza el coeficiente de variación CV más bajo posible.

La homogeneidad alcanzada con este mezclador de precisión ya no puede mejorarse en la práctica. Para muchas mezclas de polvo se puede alcanzar un valor objetivo de CV < 5 %.

La calidad de mezcla alcanzable es tanto peor cuanto más heterogénea sea la composición del polvo. La muestra de mezcla a analizar debe ser una fracción de la porción utilizada por el usuario final.

Un mezclador industrial de precisión, ya sea con herramientas de mezcla de giro horizontal o vertical, cumple con los criterios de calidad de mezcla para mezclas de pienso sin problema. No obstante, existen grandes diferencias en

- el tiempo de mezcla,

- la flexibilidad del grado de llenado,

- el grado de descarga completa,

- la facilidad de limpieza/accesibilidad,

- la velocidad de descarga y también

- el consumo de potencia del accionamiento.

Para seleccionar un sistema de mezcla adecuado se deben adaptar las necesidades de espacio de los mezcladores con las condiciones de espacio locales. amixon® puede adaptar sus mezcladores individualmente; desde estructuras bajas como versión plana, hasta estrechas, cuando la superficie de apoyo disponible es pequeña. Además, amixon® puede fabricar cualquier tamaño deseado en incrementos de 100 litros. Por lo demás, son válidos los criterios de requisitos para el mezclador mencionados anteriormente. Los volúmenes de carga habituales en la industria de los piensos abarcan de dos a seis toneladas (aprox. 4 a 12 m³) y en el caso de mezclas de minerales de una a tres toneladas (aprox. 1 a 3 m³).

Dosificar líquidos de forma precisa y distribuirlos de forma homogénea

Las mezclas de piensos también contienen diferentes aditivos líquidos como grasa, agua, aminoácidos, melaza o vitaminas, en la cantidad justa que necesitan los animales de granja. Además, el objetivo es retener el polvo y mejorar el sabor.

Por lo general, los piensos en polvo solo se enriquecen con pequeñas cantidades de líquido. Si es necesario añadir líquido, es importante que la mezcladora humedezca todas las partículas de la misma manera.

En este contexto, es interesante que la porosidad del material a granel aumente ligeramente con una pequeña adición de líquido, la mezcla se vuelve más suelta y fluida, el volumen de la mezcla aumenta ligeramente, el contenido de polvo disminuye y la fluidez mejora ligeramente. Pero no es trivial mojar un material a granel con una amplia distribución de tamaño de partículas de forma rápida y uniforme.

Un postratamiento efectivo con mezclador correcto puede acortar el tiempo de proceso

Si los tiempos de ciclo deben ser muy cortos, todas las adiciones de líquido deben bombearse de forma paralelamente rápida al mezclador. Después de un corto tiempo de mezcla, en el mezclador de doble eje amixon® se obtiene un producto homogéneo. Sin embargo, puede haber aglomerados aislados (diámetro de 2 a 5 mm). Si bien estos aglomerados húmedos están distribuidos de forma homogénea en toda la cámara de mezcla, aún no están completamente dispersos en el pienso compuesto. Para distribuirlos por completo con los rotores de corte que giran a alta rotación, el proceso de mezcla debería prolongarse, aunque se haya alcanzado la calidad de mezcla. En este caso, un método de tratamiento posterior permite lograr un mayor ahorro de energía.

Para triturar completamente los aglomerados, tiene sentido instalar debajo del mezclador un dispositivo de acabado, denominado Finisher. La mezcla atraviesa el Finisher de forma continua con un alto caudal. El aporte de energía específico es mínimo. Incluso en las partículas de menor volumen se pueden detectar entonces todas las partes líquidas en la composición correcta. amixon® es sinónimo de mezcladores de precisión con ejes del mezclador de apoyo vertical.

amixon® es sinónimo de mezcladores de precisión con ejes de mezclado verticales

Dentro de un recipiente de mezcla cilíndrico gira una herramienta de mezcla helicoidal que está accionada y alojada en el centro, exclusivamente en la parte superior. La carga de los productos a mezclar se realiza desde arriba, mientras que el vaciado de la mezcladora se produce por debajo, mediante la apertura de una compuerta que se cierra de forma coplanar con el plano del fondo de la cámara de mezcla. Se trata de una válvula de cierre sin espacios muertos que se abre y cierra de forma electroneumática dentro de un tubo. Todos los componentes que entran en contacto con el producto están cuidadosamente soldados y pulidos, al igual que la herramienta de mezcla. Los brazos en forma de pala sostienen la hélice de mezcla, que aquí se ha fabricado con forma cóncava.

Opcionalmente, la herramienta de mezcla puede calentarse por completo, en cuyo caso tanto el eje de la herramienta de mezcla como los brazos y la hélice de la herramienta de mezcla tienen doble revestimiento. El fluido térmico atempera toda la herramienta de mezcla. Como fluidos térmicos pueden utilizarse vapor, agua o aceite térmico. La herramienta de mezcla genera una corriente total que domina el espacio sin dejar espacios muertos. A veces es necesario desaglomerar o distribuir aditivos líquidos de forma especialmente eficaz en el polvo. En estos casos se utilizan herramientas de trituración o cuchillas de alto cizallamiento, que liberan parcialmente una alta densidad de potencia en el polvo. No importa si los productos son granulares, polvorientos, fibrosos, secos, húmedos, pastosos, líquidos, de buena o mala fluidez. La herramienta de mezcla está diseñada de tal manera que, tras unas cuatro o cinco revoluciones, ha redistribuido todo el contenido una vez. Este principio de flujo también se conoce como flujo de caldera. Después de unas pocas revoluciones, se produce una distribución homogénea y uniforme de todos los componentes en toda la cámara de mezcla, lo que se conoce como calidad de mezcla ideal, que no puede mejorarse en la práctica.

Mezclas de minerales con oligoelementos y vitaminas

Una forma especial de suplemento alimenticio son los preparados minerales. Se añaden en pequeñas cantidades al pienso compuesto para animales de granja. Las fórmulas están especialmente adaptadas a las necesidades de vacas, cerdos, caballos y aves de corral. Se trata de mezclas de cal y sustancias activas que contienen hierro, vitamina C, calcio, zinc, yodo, cobre, selenio, cromo, flúor, potasio, sodio, magnesio o fósforo. Dado que actúan como componentes activos menores en los piensos compuestos, deben ser especialmente homogéneos y fáciles de distribuir. Para que no generen polvo, a veces se encapsulan o aglomeran. También en estos productos se busca conseguir un producto sin grumos ni polvo con la máxima calidad de mezcla.

Independientemente del mezclador® amixon con el que se trabaje, ya sea con un mezclador de un solo eje o con un mezclador de doble eje, en cualquier caso siempre se consiguen calidades de mezcla ideales. Los dos tipos de mezclador se diferencian únicamente en el tiempo de mezcla necesario y en la entrada de energía asociada.

Si se quiere minimizar el aporte de energía, no hay alternativa al mezclador de doble eje (excepto el mezclador KoneSlid®). Este:

- consigue una calidad de mezcla ideal en muy poco tiempo

- dispersa los productos de forma especialmente suave con un aporte de energía mínimo

- tiene un diseño bajo y especialmente compacto

- domina diferentes grados de llenado

- tiene una accesibilidad especialmente buena y está fabricado de forma higiénica

- es adecuado para todo tipo de productos secos, húmedos y en suspensión

- logra un vaciado residual especialmente bueno

- dispone opcionalmente de varias boquillas de salida

- tiene, como todos los mezcladores amixon®, un eje de mezclado que solo está apoyado y accionado en la parte superior.

Criterios de exigencia para un mezclador (lista ejemplificativa) que deben definirse y ponderarse individualmente para cada necesidad:

La lista es ejemplificativa y debe completarse individualmente.

- Se producen/no se producen niveles de llenado muy diferentes

- Se requiere/no se requiere una mezcla que no dañe las partículas

- Se requiere/no se requiere la distribución de líquidos incluso con un nivel de llenado bajo

- Se requiere una distribución de fluidos especialmente cuidadosa/...

- Se requiere una desaglomeración intensiva y una distribución de fluidos especialmente rápida/....

- Se requiere un vaciado de residuos muy rápido/....

- Se desea un vaciado de residuos lento o por ciclos/....

- Se requiere el mejor vaciado de residuos posible/....

- Se desea el vaciado en varias máquinas de llenado, opcionalmente o simultáneamente/....

- Se desea el menor consumo de energía posible/....

- Se requiere una protección especial contra el desgaste/....

- El mezclador también debe utilizarse para el desarrollo de procesos y productos y, por lo tanto, debe ser especialmente versátil/....

- Producción principalmente monoproducto/....

- Deben realizarse diferentes tareas de mezcla en rápida sucesión sin limpieza intermedia/....

- Gran puerta de inspección higiénica: accesibilidad ergonómica para una limpieza en seco rápida/....

- Limpieza en húmedo y secado rápidos deben realizarse con frecuencia/....

- Los líquidos deben impregnarse en gránulos/....

- Se requiere estanqueidad a la presión o al vacío de la sala de mezclas/....

- La mezcla final se presenta en diferentes densidades aparentes: de .... kg/dm³ a .... kg/dm³

- La mezcla debe atemperarse en el mezclador/....

- La gasificación (gas inerte para mejorar la vida útil mínima) debe realizarse en el mezclador/....

- .....

- ....

© Copyright by amixon GmbH