Metodo di miscelazione in più fasi

Le miscele complesse per alimenti istantanei contengono componenti con proprietà molto diverse. Alcune polveri assorbono bene i liquidi senza formare grumi. Altre tollerano un'elevata energia di taglio e possono essere bagnate in modo affidabile anche con liquidi viscosi. Le particelle di polvere fine possono rivestire facilmente le particelle eccessivamente umide e legare l'umidità libera. In questo modo il prodotto viene depolverato e la sua fluidità migliorata. L'uso mirato di queste proprietà delle materie prime è una componente essenziale della strategia multi-step.

In passato, diverse premiscele venivano prodotte in piccoli miscelatori di polveri.

Successivamente, questi lotti di premiscelati venivano trasferiti in un miscelatore di grandi dimensioni o finale, dove venivano combinati per ottenere il prodotto pronto per la vendita. Questo approccio richiedeva l'uso di più miscelatori e frequenti travasi. I miscelatori conici amixon® possono spesso semplificare questo processo. I premiscelati vengono aggiunti passo dopo passo fino a ottenere la miscela finale, il tutto nello stesso miscelatore.

In primo luogo, i componenti robusti vengono caricati e bagnati con i liquidi altamente viscosi. Si tratta di solito di processi di miscelazione intensivi. L'utensile di miscelazione principale e i rotori di taglio ruotano ad alta velocità. Successivamente, gli utensili di miscelazione vengono arrestati. A questo punto vengono aggiunti altri componenti in polvere. Quindi, il processo di miscelazione viene avviato con velocità adeguate, mentre vengono spruzzati altri liquidi. In questo modo il grado di riempimento nel miscelatore aumenta gradualmente. Questo processo si ripete fino a quando tutti i componenti in polvere e liquidi si trovano nel miscelatore. I componenti molto fragili come pezzi di verdura, frutta, crostini, preparati a base di carne, gnocchi o pezzi di patate vengono aggiunti solo alla fine. Vengono “incorporati” con estrema delicatezza. In questo modo la loro struttura viene preservata.

Un miscelatore conico amixon® consente di produrre sia premiscele che miscele finali nello stesso apparecchio. Ciò è possibile perché questo tipo di miscelatore raggiunge la piena potenza dei rotori di taglio, delle teste di taglio e dei disaggregatori anche con livelli di riempimento molto bassi. Gli utensili possono essere posizionati in profondità nel cono e funzionano in modo efficiente anche con quantità minime di prodotto.

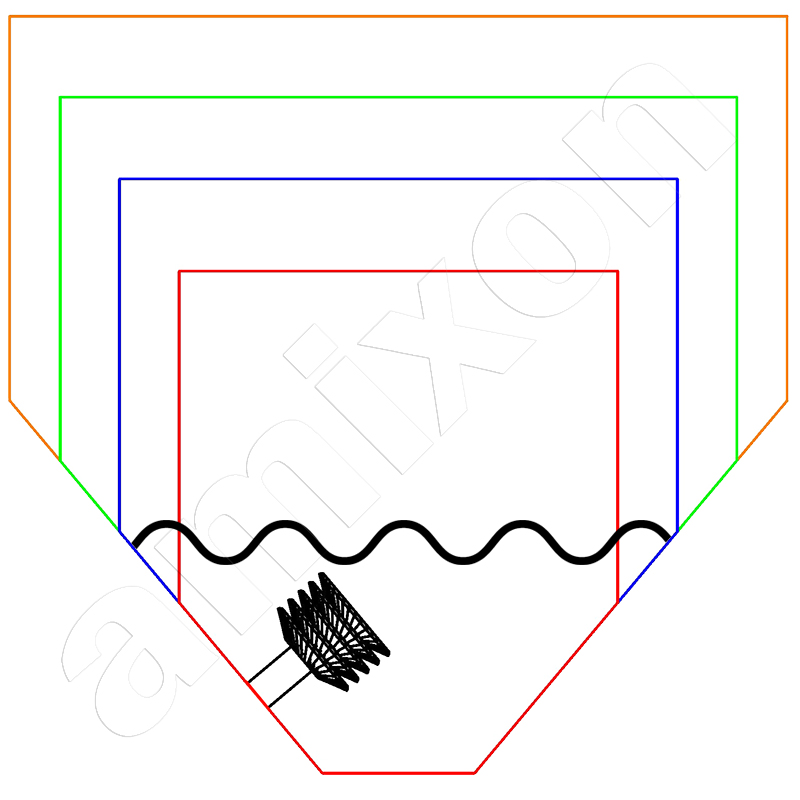

L'immagine a sinistra mostra miscelatori conici amixon® di diverse dimensioni con struttura congruente. La linea ondulata nera indica il grado di riempimento minimo. Il rotore di taglio si trova nella stessa posizione in tutte le dimensioni. Ciò consente di utilizzare anche miscelatori conici molto grandi con gradi di riempimento estremamente ridotti.