Método de mezcla en varios pasos

Las mezclas complejas de alimentos instantáneos contienen componentes con propiedades muy diferentes. Algunos polvos absorben bien el líquido sin apelmazarse. Otros toleran una elevada energía de cizallamiento y también pueden humedecerse de forma fiable con líquidos viscosos. Los componentes en polvo fino pueden recubrir partículas ligeramente sobrehumedecidas y aglutinar la humedad libre. Esto desempolva el producto y mejora su fluidez. La utilización selectiva de estas propiedades de la materia prima es un componente clave de la estrategia de varios pasos.

En el pasado, se producían varias premezclas en pequeñas mezcladoras de polvo. A continuación, estos lotes de premezclas se transferían a una mezcladora grande o final, donde se combinaban para crear el producto listo para la venta. Este procedimiento requería el uso de varias mezcladoras y frecuentes trasiegos.

Las mezcladoras cónicas amixon® pueden simplificar a menudo este proceso. Las premezclas se añaden paso a paso hasta conseguir la mezcla final, todo en la misma mezcladora.

En primer lugar, se dosifican los componentes robustos y se humedecen con los materiales líquidos altamente viscosos. Suele tratarse de procesos de mezcla intensivos. La herramienta de mezcla principal y los rotores de corte giran a gran velocidad. A continuación, las herramientas de mezcla se detienen. A continuación, se añaden más componentes en polvo. A continuación, el proceso de mezcla se inicia a velocidades ajustadas mientras se pulverizan más materiales líquidos. Esto aumenta gradualmente el nivel de llenado de la mezcladora. Este proceso se repite hasta que todos los componentes en polvo y líquidos se encuentran en la mezcladora. Los ingredientes muy frágiles, como trozos de verdura, fruta, picatostes, preparados de carne, albóndigas o trozos de patata, sólo se añaden al final. Se introducen con sumo cuidado. Así se preserva su estructura.

Una mezcladora cónica amixon® permite producir tanto premezclas como mezclas finales en la misma máquina. Esto es posible porque este tipo de mezcladora alcanza el pleno rendimiento de los rotores de corte, los cabezales de corte y los desaglomeradores incluso con niveles de llenado muy bajos. Las herramientas pueden colocarse en la profundidad del cono y trabajar eficazmente incluso con cantidades mínimas de producto.

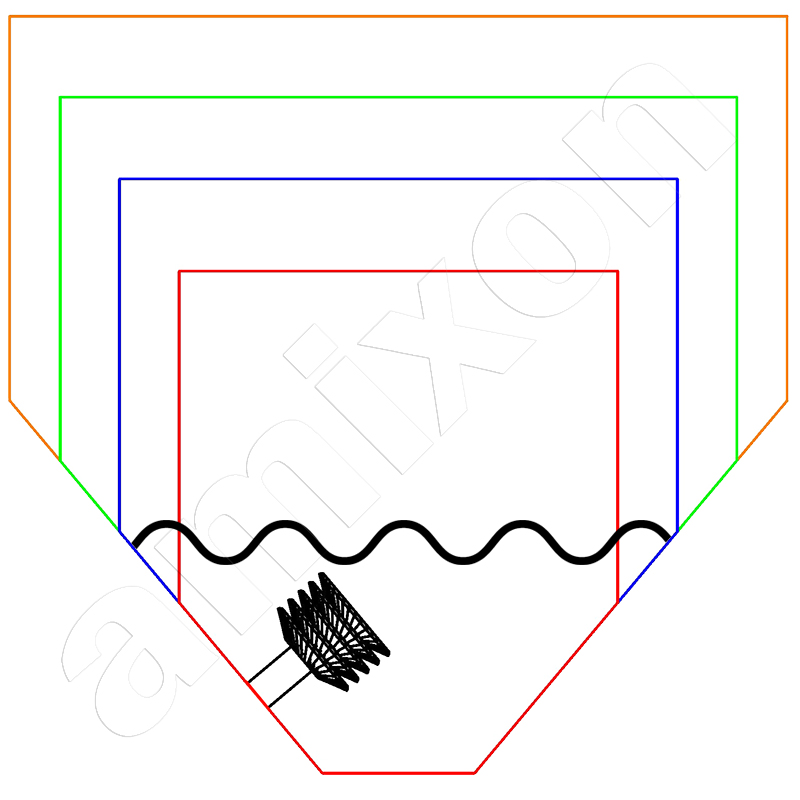

La imagen de la izquierda muestra mezcladores cónicos amixon® de varios tamaños con un diseño congruente. La línea ondulada negra indica el nivel mínimo de llenado. El rotor de corte está en la misma posición en todos los tamaños. Esto significa que incluso las mezcladoras cónicas más grandes pueden funcionar con niveles de llenado extremadamente bajos.