Méthode de mélange en plusieurs étapes

Les mélanges alimentaires instantanés complexes contiennent des composants aux propriétés très différentes. Certaines poudres absorbent bien les liquides sans former de grumeaux. D'autres tolèrent un cisaillement élevé et peuvent être humidifiées de manière fiable, même avec des liquides visqueux. Les particules de poussière fine peuvent facilement enrober les particules humides et lier l'humidité libre. Cela permet de dépoussiérer le produit et d'améliorer sa fluidité. L'utilisation ciblée de ces propriétés des matières premières est un élément essentiel de la stratégie en plusieurs étapes.

Auparavant, plusieurs prémélanges étaient préparés dans de petits mélangeurs à poudre. Ces lots de prémélanges étaient ensuite transférés dans un grand mélangeur ou un mélangeur final, où ils étaient combinés pour former un produit prêt à la vente. Cette procédure nécessitait l'utilisation de plusieurs mélangeurs et des transvasements fréquents.

Les mélangeurs coniques amixon® peuvent souvent simplifier ce processus. Les prémélanges sont ajoutés étape par étape jusqu'à obtention du mélange final, et ce dans le même mélangeur.

Tout d'abord, les composants robustes sont chargés et humidifiés avec les liquides à haute viscosité. Il s'agit généralement de processus de mélange intensifs. L'outil de mélange principal et les rotors de coupe tournent à grande vitesse. Les outils de mélange sont ensuite arrêtés. D'autres composants en poudre sont alors ajoutés. Le processus de mélange démarre ensuite à des vitesses adaptées, tandis que d'autres liquides sont pulvérisés. Le niveau de remplissage dans le mélangeur augmente ainsi progressivement. Ce processus se répète jusqu'à ce que tous les composants en poudre et liquides se trouvent dans le mélangeur. Les ingrédients très fragiles tels que les morceaux de légumes, les fruits, les croûtons, les préparations à base de viande, les boulettes ou les morceaux de pommes de terre ne sont ajoutés qu'à la fin. Ils sont « incorporés » avec le plus grand soin afin de préserver leur structure.

Un mélangeur conique amixon® permet de réaliser aussi bien des prémélanges que des mélanges finaux dans le même appareil. Cela est possible car ce type de mélangeur atteint la pleine puissance des rotors de coupe, des têtes de couteaux et des désagglomérateurs même avec des niveaux de remplissage très faibles. Les outils peuvent être placés profondément dans le cône et fonctionnent efficacement même avec une quantité minimale de produit.

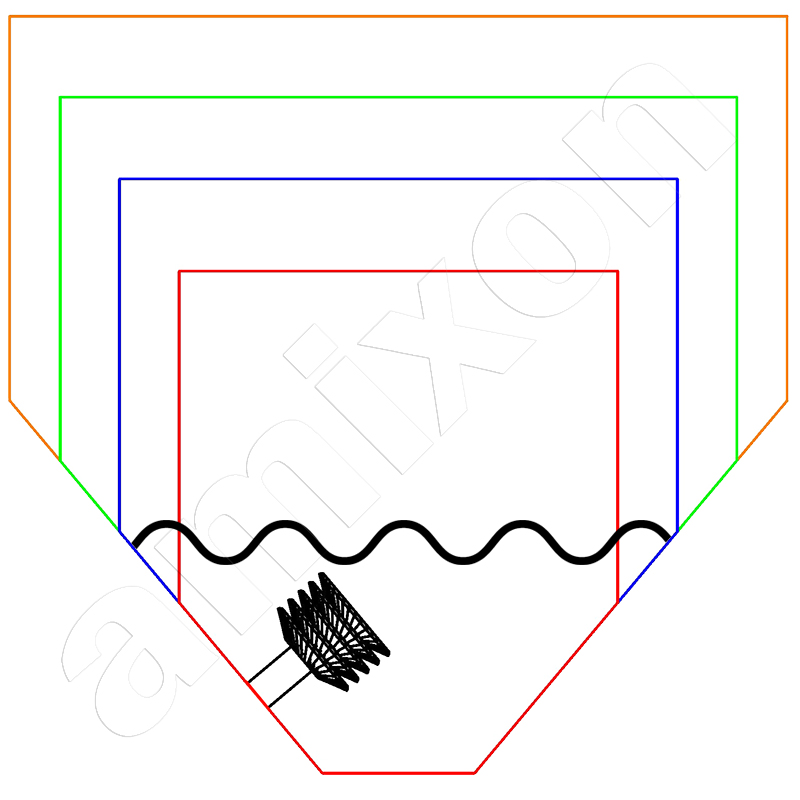

La photo de gauche montre des mélangeurs coniques amixon® de différentes tailles avec une conception congruente. La ligne ondulée noire indique le niveau de remplissage minimum. Le rotor de coupe se trouve à la même position pour toutes les tailles. Cela permet d'utiliser même de très grands mélangeurs coniques avec des niveaux de remplissage extrêmement faibles.