Exkurs: Schüttgutcontainer (IBC) helfen beim Automatisieren eines Pulvermischbetriebes.

In diesem Beitrag wird die Logistik einer Pulvermischanlage unter Verwendung handelsüblicher Schüttgutcontainer erläutert. Es gibt auch Containermischsysteme, bei denen der Schüttgutcontainer selbst den Mischraum bildet. Dieses Thema wird in einem weiteren Blogbeitrag behandelt.

Viele Güter des täglichen Bedarfs haben einen langen Herstellungsprozess hinter sich. Häufig waren auch pulverförmige Stoffe daran beteiligt. In vielen Fällen handelt es sich um Mischungen aus verschiedenen Pulvern und Flüssigkeiten. Bevor ein solcher Mischvorgang stattfinden kann, müssen zahlreiche Vorbereitungen getroffen werden: Die Rohstoffe werden von außen in die Anlage eingebracht. Sie werden einer Qualitätskontrolle unterzogen, gesiebt, klassiert und in Silos, BigBags oder anlageneigenen Schüttgutcontainern gelagert. Optional erfolgen weitere Aufbereitungsschritte wie: Klassieren, Zerkleinern, Agglomerieren, Trocknen, ....

Welche Argumente sprechen für den Einsatz von Schüttgutcontainern in einer Pulvermischanlage?

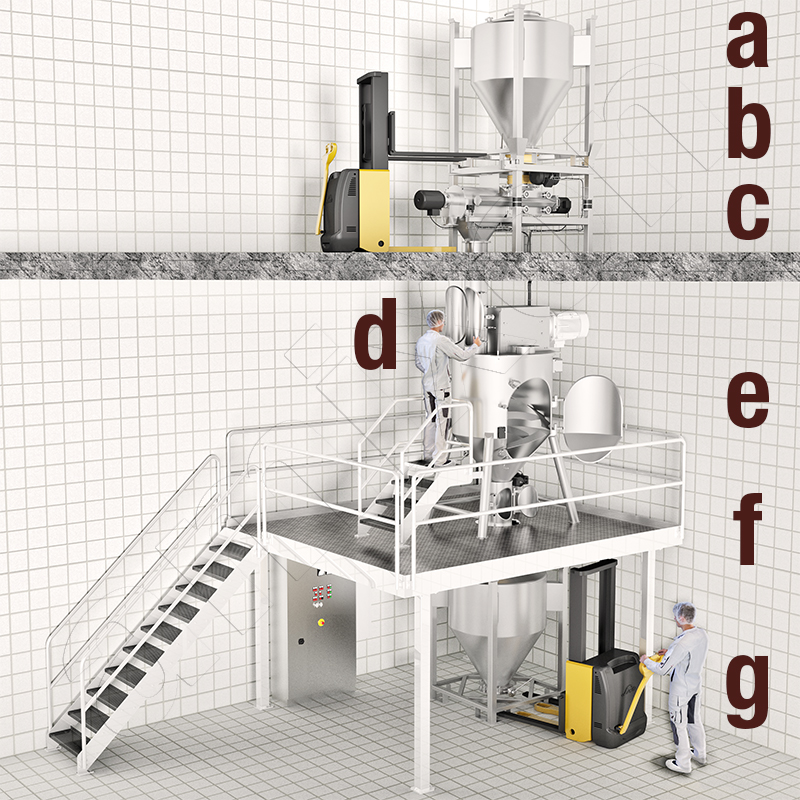

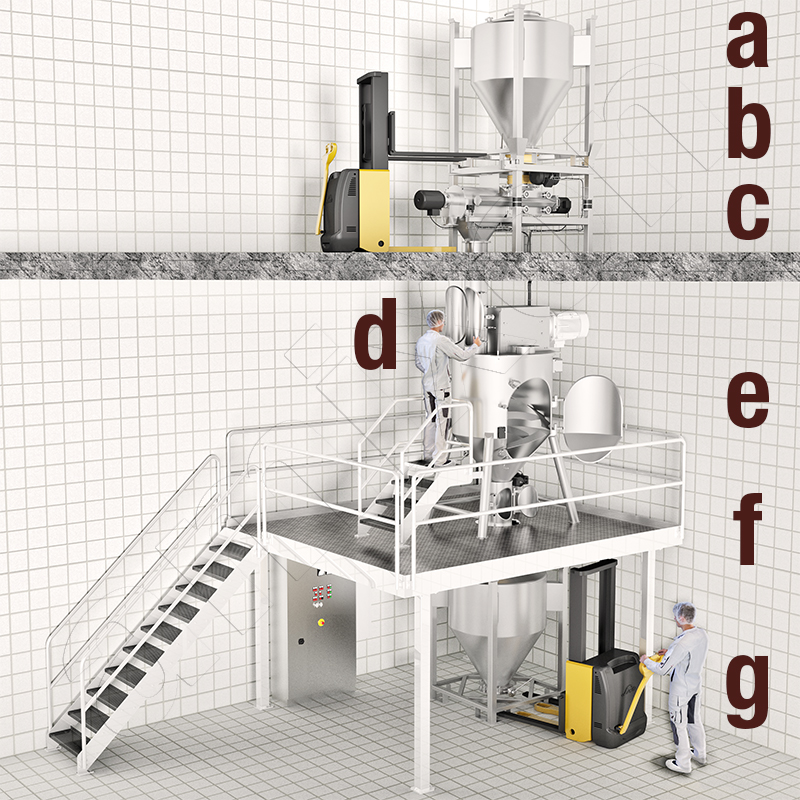

Mischanlage "Stand Alone": a) Standard-Schüttgutcontainer, b) Andockvorrichtung, c) Wirbelstromsiebmaschine, d) Rohrleitung mit Inspektionstür, e) Mischer, f) Absperrarmatur mit Inspektionstür, g) Andockvorrichtung und baugleicher IBC.

Mit einer containerbasierten Pulvermischanlage kann sehr flexibel gearbeitet werden. Die Arbeitsschritte:

- Komponentenverwiegung

- Befüllung

- Mischen

- Probenahme und Analyse

- Nachbearbeitung

- Abfüllung

sind zeitlich und räumlich voneinander entkoppelt. Die Bereiche können sogar unterschiedlich automatisiert sein. In jedem Bereich kann weitgehend unabhängig von den anderen Bereichen produziert, gereinigt, getrocknet, inspiziert, repariert, .... werden.

Wichtige Voraussetzungen sind

- Es müssen ausreichend viele Schüttgutcontainer zur Verfügung stehen.

- Es muss ausreichend Platz für die Schüttgutcontainer vorhanden sein.

- Es müssen Gabelstapler oder fahrerlose Transportsysteme vorhanden sein.

- Es muss ausreichend Verkehrsfläche zur Verfügung stehen.

Die oben dargestellte Mischanlage selbst benötigt vergleichsweise wenig Platz. Die gemischten Güter müssen aber ausreichend fließfähig sein, um aus dem Container entleert werden zu können. Dies geschieht mit Hilfe von Container-Andocksystemen. Diese docken staubdicht unterhalb der Austragsarmatur an. Optional kann der Materialfluss durch Schwingungsanregung stimuliert werden. Auf Wunsch kann der Container vor und nach der Entleerung gewogen werden.

Mischanlage "Stand Alone": a) Standard-Schüttgutcontainer, b) Andockvorrichtung, c) Wirbelstromsiebmaschine, d) Rohrleitung mit Inspektionstür, e) Mischer, f) Absperrarmatur mit Inspektionstür, g) Andockvorrichtung und baugleicher IBC.

Mit einer containerbasierten Pulvermischanlage kann sehr flexibel gearbeitet werden. Die Arbeitsschritte:

- Komponentenverwiegung

- Befüllung

- Mischen

- Probenahme und Analyse

- Nachbearbeitung

- Abfüllung

sind zeitlich und räumlich voneinander entkoppelt. Die Bereiche können sogar unterschiedlich automatisiert sein. In jedem Bereich kann weitgehend unabhängig von den anderen Bereichen produziert, gereinigt, getrocknet, inspiziert, repariert, .... werden.

Wichtige Voraussetzungen sind

- Es müssen ausreichend viele Schüttgutcontainer zur Verfügung stehen.

- Es muss ausreichend Platz für die Schüttgutcontainer vorhanden sein.

- Es müssen Gabelstapler oder fahrerlose Transportsysteme vorhanden sein.

- Es muss ausreichend Verkehrsfläche zur Verfügung stehen.

Die oben dargestellte Mischanlage selbst benötigt vergleichsweise wenig Platz. Die gemischten Güter müssen aber ausreichend fließfähig sein, um aus dem Container entleert werden zu können. Dies geschieht mit Hilfe von Container-Andocksystemen. Diese docken staubdicht unterhalb der Austragsarmatur an. Optional kann der Materialfluss durch Schwingungsanregung stimuliert werden. Auf Wunsch kann der Container vor und nach der Entleerung gewogen werden.

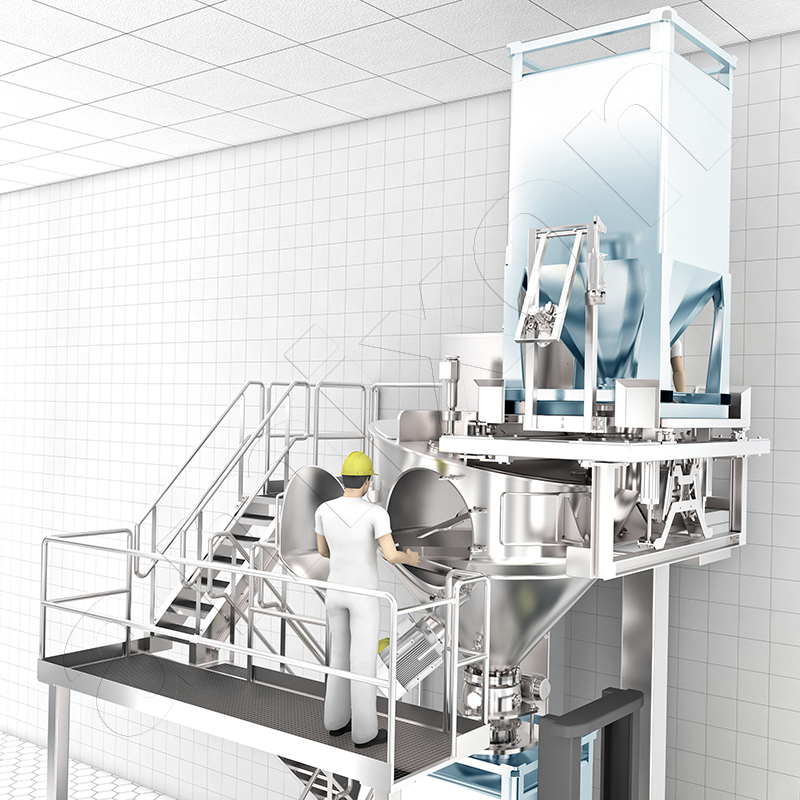

Drei Bedienebenen ermöglichen einen ergonomischen und komfortablen Zugang zur Mischmaschine.

Diese Mischanlage arbeitet mit Standard-Schüttgutcontainern. Für die Befüllung und Entleerung des Konusmischers können die gleichen IBC verwendet werden.

Das Ständerwerk verfügt über vier Service-Ebenen für den Operator. Alle Inspektionen sind ergonomisch durchführbar:

- am Filter oben auf dem Mischer.

- an der Container-Andockstation zur Beschickung.

- im Mischraum.

- an der Container-Andockstation für die Entleerung.

- alle Maßnahmen für die Nassreinigung und Trocknung.

Anmerkung:

amixon® Konusmischer, die mittels Schüttgutcontainern (IBC) beschickt und entleert werden, können auch dann eingesetzt werden, wenn die verfügbare Raumhöhe begrenzt ist.

Diese Mischanlage arbeitet mit Standard-Schüttgutcontainern. Für die Befüllung und Entleerung des Konusmischers können die gleichen IBC verwendet werden.

Das Ständerwerk verfügt über vier Service-Ebenen für den Operator. Alle Inspektionen sind ergonomisch durchführbar:

- am Filter oben auf dem Mischer.

- an der Container-Andockstation zur Beschickung.

- im Mischraum.

- an der Container-Andockstation für die Entleerung.

- alle Maßnahmen für die Nassreinigung und Trocknung.

Anmerkung:

amixon® Konusmischer, die mittels Schüttgutcontainern (IBC) beschickt und entleert werden, können auch dann eingesetzt werden, wenn die verfügbare Raumhöhe begrenzt ist.

Flexibilität: Der Füllgrad eines amixon®-Konusmischers kann stark variieren.

Zum Thema unterschiedliche Füllgrade im amixon® Konusmischer gibt es einen weiterführenden Blogbeitrag. Darüber hinaus verfügt der Konusmischer über hervorragende Eigenschaften hinsichtlich einer restlosen Entleerung. Dies gilt für nahezu alle rieselfähigen Pulver. Die großen Inspektionstüren sind hygienisch ausgeführt und mit OmgaSeal® abgedichtet. Eine manuelle Trockenreinigung ist in wenigen Minuten erledigt.

Besuchen Sie das amixon® Technikum

zur Durchführung von Mischversuchen. Bringen Sie gerne Ihre schwierigsten Produkte mit. Die Versuche finden im 400-Liter-, 2000-Liter oderr 3000-Liter-Maßstab statt. Wir sagen Ihnen beste Resultate voraus. Viele wertvolle Erkenntnisse vermitteln Ihnen die amixon®-Experten bereits während der Versuche.

Im amixon® Technikum steht auch ein Containermischer für Versuche bereit. Erfahren Sie hier mehr zur Funktionsweise!

Zum Thema unterschiedliche Füllgrade im amixon® Konusmischer gibt es einen weiterführenden Blogbeitrag. Darüber hinaus verfügt der Konusmischer über hervorragende Eigenschaften hinsichtlich einer restlosen Entleerung. Dies gilt für nahezu alle rieselfähigen Pulver. Die großen Inspektionstüren sind hygienisch ausgeführt und mit OmgaSeal® abgedichtet. Eine manuelle Trockenreinigung ist in wenigen Minuten erledigt.

Besuchen Sie das amixon® Technikum

zur Durchführung von Mischversuchen. Bringen Sie gerne Ihre schwierigsten Produkte mit. Die Versuche finden im 400-Liter-, 2000-Liter oderr 3000-Liter-Maßstab statt. Wir sagen Ihnen beste Resultate voraus. Viele wertvolle Erkenntnisse vermitteln Ihnen die amixon®-Experten bereits während der Versuche.

Im amixon® Technikum steht auch ein Containermischer für Versuche bereit. Erfahren Sie hier mehr zur Funktionsweise!

SEQUENZ versus LINIE bei der Verarbeitung von Schüttgütern

Getreidemühlen sind beispielhaft für die hygienische Aufbereitung von Schüttgütern. Traditionell wurden die Getreiderohstoffe nach oben gefördert. Die Vermahlung und Aufbereitung erfolgte stufenweise. Unten wurden Mehl, Schrot und Rückstände aufgefangen und in Säcke abgefüllt.

Diese Art der Stoffveredelung ist weit verbreitet. Das Schüttgut wird mit Hilfe der Schwerkraft von oben nach unten durch die einzelnen Maschinen geleitet. Dabei können die Stoffe durch Verzweigungen, Rückführungen und Ablenkungen fließen. Die Aufbereitungsmaschinen sind in der Regel fest miteinander verrohrt. Die Güter fließen lienienförmig durch Rohrleitungen.

Sequenzielle Aufbereitung: In manchen Fällen gibt es gute Gründe dafür, die einzelnen Prozessschritte voneinander zu entkoppeln. Dies ist möglich, wenn die innerbetriebliche Schüttgutlogistik mit Großbehältern (IBC) oder BigBags organisiert ist. Wenn die einzelnen Prozessschritte unterschiedlich schnell oder unterschiedlich automatisiert ablaufen, lassen sie sich im entkoppelten Betrieb dennoch gut kombinieren. Intermediate Bulk Container (IBC) oder Big Bags dienen dabei als hygienische Zwischenlager und Transportsysteme. Auch Nebenarbeiten wie Inspektion, Reinigung, Trocknung, Wartung und Reparatur können unabhängig voneinander durchgeführt werden. Wichtige Voraussetzungen sind, dass eine ausreichende Anzahl von Containern / BigBags zur Verfügung steht und die notwendigen Lagerflächen vorhanden sind.

Getreidemühlen sind beispielhaft für die hygienische Aufbereitung von Schüttgütern. Traditionell wurden die Getreiderohstoffe nach oben gefördert. Die Vermahlung und Aufbereitung erfolgte stufenweise. Unten wurden Mehl, Schrot und Rückstände aufgefangen und in Säcke abgefüllt.

Diese Art der Stoffveredelung ist weit verbreitet. Das Schüttgut wird mit Hilfe der Schwerkraft von oben nach unten durch die einzelnen Maschinen geleitet. Dabei können die Stoffe durch Verzweigungen, Rückführungen und Ablenkungen fließen. Die Aufbereitungsmaschinen sind in der Regel fest miteinander verrohrt. Die Güter fließen lienienförmig durch Rohrleitungen.

Sequenzielle Aufbereitung: In manchen Fällen gibt es gute Gründe dafür, die einzelnen Prozessschritte voneinander zu entkoppeln. Dies ist möglich, wenn die innerbetriebliche Schüttgutlogistik mit Großbehältern (IBC) oder BigBags organisiert ist. Wenn die einzelnen Prozessschritte unterschiedlich schnell oder unterschiedlich automatisiert ablaufen, lassen sie sich im entkoppelten Betrieb dennoch gut kombinieren. Intermediate Bulk Container (IBC) oder Big Bags dienen dabei als hygienische Zwischenlager und Transportsysteme. Auch Nebenarbeiten wie Inspektion, Reinigung, Trocknung, Wartung und Reparatur können unabhängig voneinander durchgeführt werden. Wichtige Voraussetzungen sind, dass eine ausreichende Anzahl von Containern / BigBags zur Verfügung steht und die notwendigen Lagerflächen vorhanden sind.

© Copyright by amixon GmbH