Gyraton® サイロミキサ

Gyraton® サイロミキサは、精密混合機として新たな基準を打ち立てます。混合品質、柔軟性、経済性の面で従来のサイロミキサを凌駕し、1対100,000という極端な配合比率においても理想的な混合精度を実現します。

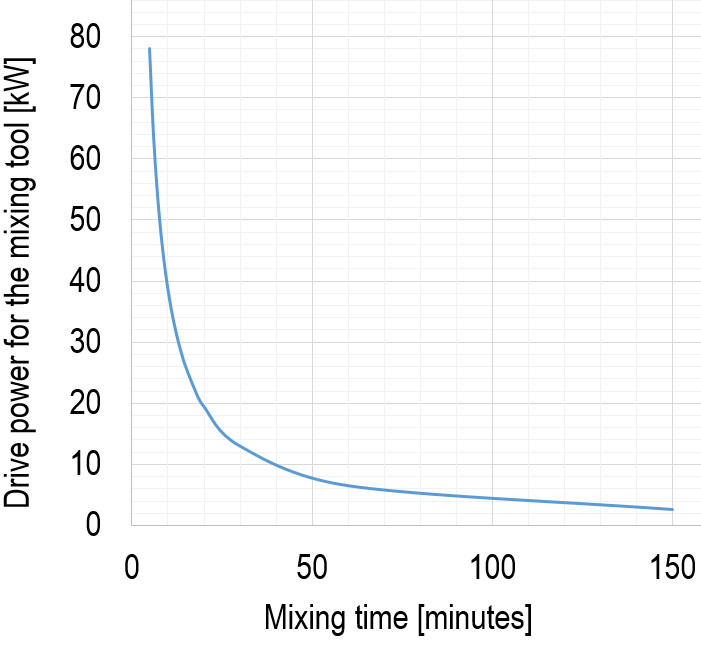

Gyraton® サイロミキサは、最高効率で稼働し、お客様の製品ニーズに合わせて柔軟に対応します。混合時間はオペレーターが自由に設定でき、その条件に応じてモーター出力が正確に調整されます。例えば、20 m³ のバッチ混合に必要な駆動出力はわずか 22 kW。この圧倒的な効率性は、運転コストの削減へと直結します。

理想的な混合品質、小型駆動モーター、コンパクト設計

Gyraton® サイロミキサの必要動力は、従来の精密ミキサのわずか 5〜10%ほどです。それでも混合物を極めて高い精度で均一化でき、混合プロセスは非常に穏やかで、製品に負荷をかけません。

円筒型の混合室構造により、装置全体は非常にコンパクトです。例えば、70 m³ 用サイロミキサでも高さは 7.5 m 未満に設計することが可能です。他社の円錐形サイロミキサと比べると装置の高さは 3分の1にまで低減され、省スペース化と省エネルギーを実現します。さらに充填時の垂直搬送が少なく済むため、省エネ・搬送設備の削減・清掃作業の軽減・投資コスト低減につながります。

また、処理される原料にとっても利点があります。搬送経路が短くなることで粒子構造が保護され、不要な加熱を防ぎ、粒子の形状を損なうことなく維持できます。

Gyraton® サイロミキサの必要動力は、従来の精密ミキサのわずか 5〜10%ほどです。それでも混合物を極めて高い精度で均一化でき、混合プロセスは非常に穏やかで、製品に負荷をかけません。

円筒型の混合室構造により、装置全体は非常にコンパクトです。例えば、70 m³ 用サイロミキサでも高さは 7.5 m 未満に設計することが可能です。他社の円錐形サイロミキサと比べると装置の高さは 3分の1にまで低減され、省スペース化と省エネルギーを実現します。さらに充填時の垂直搬送が少なく済むため、省エネ・搬送設備の削減・清掃作業の軽減・投資コスト低減につながります。

また、処理される原料にとっても利点があります。搬送経路が短くなることで粒子構造が保護され、不要な加熱を防ぎ、粒子の形状を損なうことなく維持できます。

容易な輸送・設置・稼働、衛生的な設計

Gyraton® サイロミキサは、輸送に適した設計で、ほぼ組み立てが完了した状態で出荷されます。横置きで輸送し、設置場所で立ち上げます。100 m³ までのサイズであれば輸送高さは車両を含め 4 m 未満。陸路・鉄道・船舶輸送が可能です。

混合室は気密性が高く、乾式・湿式いずれの洗浄も可能です。高い衛生基準を満たし、加温仕様にも対応できるため、繊細な製品であっても安全に混合・発酵させることが可能です。

OmgaSeal® デザインの大型点検ドアにより清掃も容易です。さらに、Gyraton® サイロミキサは非常に長寿命で、 amixon®の製造する混合機の中には40年以上稼働しているミキサも存在します。

Gyraton® サイロミキサは、輸送に適した設計で、ほぼ組み立てが完了した状態で出荷されます。横置きで輸送し、設置場所で立ち上げます。100 m³ までのサイズであれば輸送高さは車両を含め 4 m 未満。陸路・鉄道・船舶輸送が可能です。

混合室は気密性が高く、乾式・湿式いずれの洗浄も可能です。高い衛生基準を満たし、加温仕様にも対応できるため、繊細な製品であっても安全に混合・発酵させることが可能です。

OmgaSeal® デザインの大型点検ドアにより清掃も容易です。さらに、Gyraton® サイロミキサは非常に長寿命で、 amixon®の製造する混合機の中には40年以上稼働しているミキサも存在します。

バッチでも連続でも妥協のない混合品質を実現

一般的に精密ミキサーは、粉体(乾燥、湿潤、または懸濁状態)の混合に用いられる場合、非常に高い比出力を必要とします。通常、必要な駆動出力は混合物1トンあたり20〜30 kWに達し、大容量バッチの混合では経済性に欠けます。例えば、10 m³のミキサーには100 kWを超える動力が必要となります。しかし実際には、大型精密ミキサが必要とする 4〜10 分程度の混合時間よりも、現場にははるかに長い処理時間が確保されている場合がほとんどです。

一方、Gyraton® サイロミキサは常に最適な混合品質を実現します。混合時間はオペレーターが自由に設定でき、30分や数時間といった混合も十分に許容されます。この場合、小型の駆動モーターで運転が可能です。また、Gyraton® サイロミキサーはバッチ運転・連続運転のどちらにも対応できます。

さらに、Gyraton® サイロミキサは非常に低速の混合でも理想的な混合品質を達成します。ミキシングツールは 2 つの動作を同時に行い、シャフトは混合室上部のピボット点(カルダン中心点)を基点に歳差運動を描きながら、低い回転数で回転します。同時に、下部のミキシングアームは混合室の底面をサイクロイド状に移動します。

下部アームの半径は混合室半径よりも大幅に小さいため、必要な駆動トルクは非常に低く抑えられます。

一般的に精密ミキサーは、粉体(乾燥、湿潤、または懸濁状態)の混合に用いられる場合、非常に高い比出力を必要とします。通常、必要な駆動出力は混合物1トンあたり20〜30 kWに達し、大容量バッチの混合では経済性に欠けます。例えば、10 m³のミキサーには100 kWを超える動力が必要となります。しかし実際には、大型精密ミキサが必要とする 4〜10 分程度の混合時間よりも、現場にははるかに長い処理時間が確保されている場合がほとんどです。

一方、Gyraton® サイロミキサは常に最適な混合品質を実現します。混合時間はオペレーターが自由に設定でき、30分や数時間といった混合も十分に許容されます。この場合、小型の駆動モーターで運転が可能です。また、Gyraton® サイロミキサーはバッチ運転・連続運転のどちらにも対応できます。

さらに、Gyraton® サイロミキサは非常に低速の混合でも理想的な混合品質を達成します。ミキシングツールは 2 つの動作を同時に行い、シャフトは混合室上部のピボット点(カルダン中心点)を基点に歳差運動を描きながら、低い回転数で回転します。同時に、下部のミキシングアームは混合室の底面をサイクロイド状に移動します。

下部アームの半径は混合室半径よりも大幅に小さいため、必要な駆動トルクは非常に低く抑えられます。

Gyraton®サイロミキサは、次のような混合作業に最適です

Gyraton® サイロミキサのテスト方法

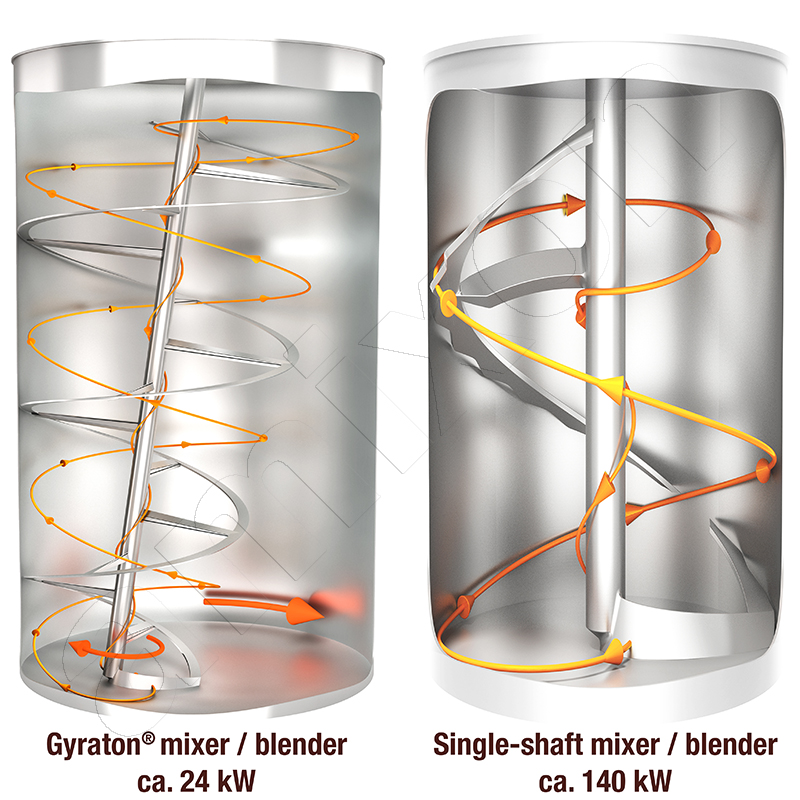

2種類の amixon® 精密ミキサの比較

右図の amixon® 縦型ミキサーは、化学工場において粉末冶金材料の混合に使用されています。バッチ容量は20 m³で、スクリューブレード型の混合工具は毎分10回転以上で運転する必要があります。そのため駆動モーターには約140 kWの出力が求められます。混合時間は約12分で、理想的な混合精度が得られます。

一方、新たに開発された Gyraton® サイロミキサー(左図)は、同じ混合タスクをより高効率に実現します。必要な駆動出力はわずか24 kWにすぎません。混合時間は約60分に延びますが、この用途においては問題となりません。なぜなら、1シフト(8時間)あたりに処理できる金属粉末はもともと20 m³の1バッチに限られているからです。

さらに、低回転数での運転はエネルギーコストを削減するだけでなく、機械部品の摩耗も大幅に抑制します。

右図の amixon® 縦型ミキサーは、化学工場において粉末冶金材料の混合に使用されています。バッチ容量は20 m³で、スクリューブレード型の混合工具は毎分10回転以上で運転する必要があります。そのため駆動モーターには約140 kWの出力が求められます。混合時間は約12分で、理想的な混合精度が得られます。

一方、新たに開発された Gyraton® サイロミキサー(左図)は、同じ混合タスクをより高効率に実現します。必要な駆動出力はわずか24 kWにすぎません。混合時間は約60分に延びますが、この用途においては問題となりません。なぜなら、1シフト(8時間)あたりに処理できる金属粉末はもともと20 m³の1バッチに限られているからです。

さらに、低回転数での運転はエネルギーコストを削減するだけでなく、機械部品の摩耗も大幅に抑制します。

Gyraton® サイロミキサの用途例

Gyraton® サイロミキサは、長いプロセスラインの前処理に特に有効で、安定したプロセスと均一で高品質な最終製品を保証します。

医薬品関連

- 合成ビタミン

- ペニシリン

- API 原料および API 製剤

- 乳糖(担体として使用)

- タルク(流動化剤として使用)

- ステアリン酸塩

- 金属塩の原料

- 粉末酵素または湿潤酵素

- 酵素合成用基質

有機製品

- 穀物:小麦、トウモロコシ、大麦、ライ麦

- 増粘剤

- 食品安定剤

- プラスチック安定剤

- カルボキシメチルセルロース

- セルロースアセテート

- ニトロセルロース

- カルボキシメチルセルロース

- メチルセルロース

- ヒドロキシエチルセルロース

- エチルセルロース

- コーヒー

- 茶葉

- 香辛料

- 油糧種子:大豆、菜種、ひまわり

- 飼料:大豆粕、ふすま、ペレット

- 米(バラ保管および輸送用)

- 砂糖:サトウキビ糖、甜菜糖

- デンプン誘導体(トウモロコシ、ジャガイモ、米由来)

- タンパク質粉末(ホエイパウダー、大豆タンパク)

- インスタント飲料粉末

- ココアパウダー

- 香辛料加工用ベースマス

- ペットフード原料

- 種子コーティング

無機・金属原料

- 水酸化リチウム

- 炭酸リチウム

- コバルト

- クロム

- ニッケル

- 希土類元素

- ネオジム

- ジスプロシウム

- 鉄合金

- アルミナ(アルミニウム製造用)

- 銅精鉱(製錬用)

- 黒鉛(電池用)

- 固体潤滑剤

- 活性炭

- 火力発電用石炭・コークス炭

- 鉱石:鉄鉱石、銅鉱石、ボーキサイト、ニッケル鉱石、クロム鉱石

- 塩類:塩化ナトリウム、カリウム、石膏

- 砂・砂利(建設資材用)

- 石灰石(セメント・製鉄用)

- セメント(原料または製品)

- 肥料:窒素肥料、リン酸肥料、カリ肥料

- ソーダ灰

- カオリン

- 酸化亜鉛(ゴム・セラミック用)

- 硫黄化学品(工業用)

- 電子廃棄物

- 古紙

電池・蓄電技術

- 正極材および負極材用原料(例:NMC、LFP、黒鉛)

- 被覆溶接電極用粉末

- セパレーター用コーティング材

- 固体電解質用構成要素

- 水酸化リチウム

- 炭酸リチウム

- コバルト誘導体

- クロム塩

エネルギー原料

- 発酵用バイオマス

- 木粉および木材チップ

- 灰および排ガス捕集物

工業用バルク材

- 肥料:窒素肥料、カリ肥料、リン酸肥料

- 硫黄(石油精製の副産物)

- 化学粉体:石灰、ソーダ、ケイ酸塩

- 金属スクラップ

- リサイクル原料

建築・インフラ資材

- 人造石(天然石代替材)

- 製鉄副産物としてのスラグおよび灰

- アスファルト添加剤

- 粘土

- コンクリート用流動化剤

- 粉体系シーリング材

- セメント系パテ材

- 早強セメント

- 石膏プラスター

- 乾燥モルタル

- 顔料(酸化チタンなど)

リサイクル・環境技術

- フィルター粉じん

- 土壌改良材

- 粉末状リサイクル材(プラスチック、ゴム)

- 下水汚泥顆粒

- 排ガス処理剤

- 活性炭

- 水酸化カルシウム

その他

- 火薬類

- 焼花火・花火類の原料(例:黒色火薬成分)

- 研磨・仕上げ材(研磨剤・ポリッシング材)

- セラミック原料

- 塗料製造用バインダーおよび添加剤

- 化粧品用粉体のベースコンパウンド

Gyraton® サイロミキサは、長いプロセスラインの前処理に特に有効で、安定したプロセスと均一で高品質な最終製品を保証します。

医薬品関連

- 合成ビタミン

- ペニシリン

- API 原料および API 製剤

- 乳糖(担体として使用)

- タルク(流動化剤として使用)

- ステアリン酸塩

- 金属塩の原料

- 粉末酵素または湿潤酵素

- 酵素合成用基質

有機製品

- 穀物:小麦、トウモロコシ、大麦、ライ麦

- 増粘剤

- 食品安定剤

- プラスチック安定剤

- カルボキシメチルセルロース

- セルロースアセテート

- ニトロセルロース

- カルボキシメチルセルロース

- メチルセルロース

- ヒドロキシエチルセルロース

- エチルセルロース

- コーヒー

- 茶葉

- 香辛料

- 油糧種子:大豆、菜種、ひまわり

- 飼料:大豆粕、ふすま、ペレット

- 米(バラ保管および輸送用)

- 砂糖:サトウキビ糖、甜菜糖

- デンプン誘導体(トウモロコシ、ジャガイモ、米由来)

- タンパク質粉末(ホエイパウダー、大豆タンパク)

- インスタント飲料粉末

- ココアパウダー

- 香辛料加工用ベースマス

- ペットフード原料

- 種子コーティング

無機・金属原料

- 水酸化リチウム

- 炭酸リチウム

- コバルト

- クロム

- ニッケル

- 希土類元素

- ネオジム

- ジスプロシウム

- 鉄合金

- アルミナ(アルミニウム製造用)

- 銅精鉱(製錬用)

- 黒鉛(電池用)

- 固体潤滑剤

- 活性炭

- 火力発電用石炭・コークス炭

- 鉱石:鉄鉱石、銅鉱石、ボーキサイト、ニッケル鉱石、クロム鉱石

- 塩類:塩化ナトリウム、カリウム、石膏

- 砂・砂利(建設資材用)

- 石灰石(セメント・製鉄用)

- セメント(原料または製品)

- 肥料:窒素肥料、リン酸肥料、カリ肥料

- ソーダ灰

- カオリン

- 酸化亜鉛(ゴム・セラミック用)

- 硫黄化学品(工業用)

- 電子廃棄物

- 古紙

電池・蓄電技術

- 正極材および負極材用原料(例:NMC、LFP、黒鉛)

- 被覆溶接電極用粉末

- セパレーター用コーティング材

- 固体電解質用構成要素

- 水酸化リチウム

- 炭酸リチウム

- コバルト誘導体

- クロム塩

エネルギー原料

- 発酵用バイオマス

- 木粉および木材チップ

- 灰および排ガス捕集物

工業用バルク材

- 肥料:窒素肥料、カリ肥料、リン酸肥料

- 硫黄(石油精製の副産物)

- 化学粉体:石灰、ソーダ、ケイ酸塩

- 金属スクラップ

- リサイクル原料

建築・インフラ資材

- 人造石(天然石代替材)

- 製鉄副産物としてのスラグおよび灰

- アスファルト添加剤

- 粘土

- コンクリート用流動化剤

- 粉体系シーリング材

- セメント系パテ材

- 早強セメント

- 石膏プラスター

- 乾燥モルタル

- 顔料(酸化チタンなど)

リサイクル・環境技術

- フィルター粉じん

- 土壌改良材

- 粉末状リサイクル材(プラスチック、ゴム)

- 下水汚泥顆粒

- 排ガス処理剤

- 活性炭

- 水酸化カルシウム

その他

- 火薬類

- 焼花火・花火類の原料(例:黒色火薬成分)

- 研磨・仕上げ材(研磨剤・ポリッシング材)

- セラミック原料

- 塗料製造用バインダーおよび添加剤

- 化粧品用粉体のベースコンパウンド

Gyraton®ミキサは、お客様のニーズに的確に対応します

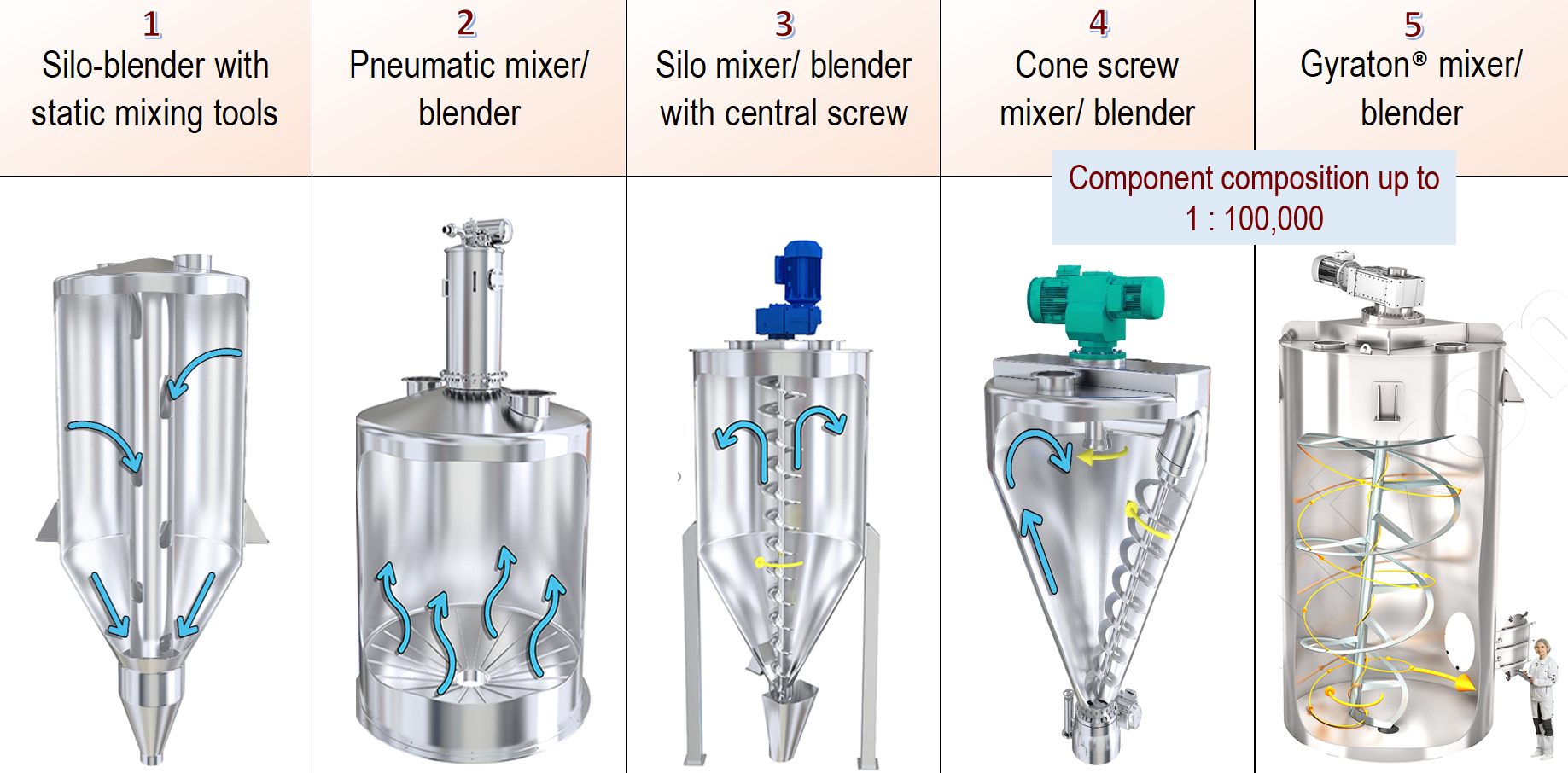

サイロミキサについて

図1)このサイロミキサは、流動性の非常に良いプラスチックグラニュラート(樹脂ペレット)に主に使用されます。ミキサー内部には、側面に開口部とガイドプレートを備えたパイプが配置されています。排出時には、異なる領域から製品が同時に流れ出て混ざります。

図2)このサイロミキサは、混合物に大量の空気やガスを吹き込んで混合を行います。吹き込みはサイロ底部のさまざまな位置で断続的に行われます。

ただし、この方式を利用できるのは、混合原料が似た性質を持っている場合に限られます。具体的には、かさ密度、粒径、流動性、流動化のしやすさ、凝集しにくさなどの点で性質が近い必要があります。また、原料は必ず乾燥していて、容易に流動化できるものでなければなりません。

図3)このサイロミキサは、中央にスクリューコンベヤを備えたタイプです。精密ミキサではありませんが、乾燥していて流動性の高い原料の混合には適しています。

ただし、粉体がサイロの壁に沿って均一に下へ流れるとは限らず、その制御が難しい場合があります。

図4)このサイロミキサは、円錐形の混合槽に周回するスクリューを備えたタイプです。乾燥した粉末だけでなく湿った粉末の混合にも対応でき、充填率が異なる場合でも運転が可能です。必要な駆動出力は比較的小さく、長時間の混合を行うことで高い混合精度を得られます。

ただし、混合室内部に立ち入るのは容易ではなく、装置の高さは Gyraton® サイロミキサの約3倍に達します。

図5) Gyraton® サイロミキサは、バルク固体処理技術における大きな進歩を示しています。

- 省スペース設計

- 低エネルギー消費

- 流動性の良い原料・悪い原料の両方に対応

- 理想的な混合品質を実現

- 幅広い充填率で稼働可能

- 高い衛生基準に適合

- SinConcave® および ComDisc® による高効率な排出

- 混合時間や駆動出力を柔軟に調整可能

図1)このサイロミキサは、流動性の非常に良いプラスチックグラニュラート(樹脂ペレット)に主に使用されます。ミキサー内部には、側面に開口部とガイドプレートを備えたパイプが配置されています。排出時には、異なる領域から製品が同時に流れ出て混ざります。

図2)このサイロミキサは、混合物に大量の空気やガスを吹き込んで混合を行います。吹き込みはサイロ底部のさまざまな位置で断続的に行われます。

ただし、この方式を利用できるのは、混合原料が似た性質を持っている場合に限られます。具体的には、かさ密度、粒径、流動性、流動化のしやすさ、凝集しにくさなどの点で性質が近い必要があります。また、原料は必ず乾燥していて、容易に流動化できるものでなければなりません。

図3)このサイロミキサは、中央にスクリューコンベヤを備えたタイプです。精密ミキサではありませんが、乾燥していて流動性の高い原料の混合には適しています。

ただし、粉体がサイロの壁に沿って均一に下へ流れるとは限らず、その制御が難しい場合があります。

図4)このサイロミキサは、円錐形の混合槽に周回するスクリューを備えたタイプです。乾燥した粉末だけでなく湿った粉末の混合にも対応でき、充填率が異なる場合でも運転が可能です。必要な駆動出力は比較的小さく、長時間の混合を行うことで高い混合精度を得られます。

ただし、混合室内部に立ち入るのは容易ではなく、装置の高さは Gyraton® サイロミキサの約3倍に達します。

図5) Gyraton® サイロミキサは、バルク固体処理技術における大きな進歩を示しています。

- 省スペース設計

- 低エネルギー消費

- 流動性の良い原料・悪い原料の両方に対応

- 理想的な混合品質を実現

- 幅広い充填率で稼働可能

- 高い衛生基準に適合

- SinConcave® および ComDisc® による高効率な排出

- 混合時間や駆動出力を柔軟に調整可能

© Copyright by amixon GmbH