Los jabones son tensioactivos aniónicos baratos. Los jabones duros se basan en sales de sodio. Los jabones blandos se basan en sal potásica.

amixon® mezcladores y reactores en oleoquímica para la producción de detergentes y jabones metálicos

La oleoquímica influye en la calidad de productos tan diversos como cosméticos, plásticos, caucho, alimentos, protección de superficies, papel, productos farmacéuticos, lubricantes, ....

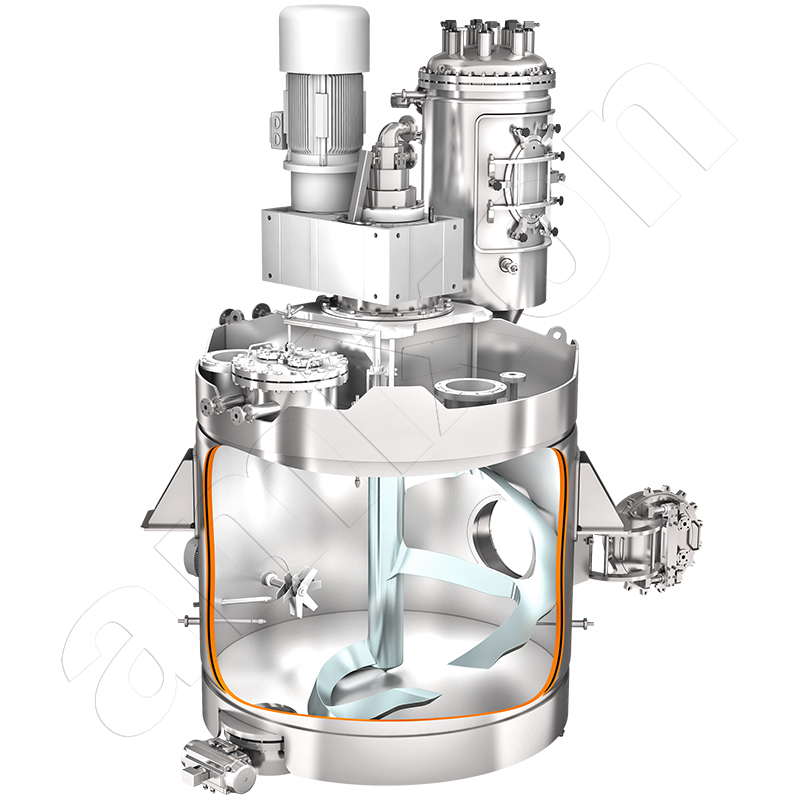

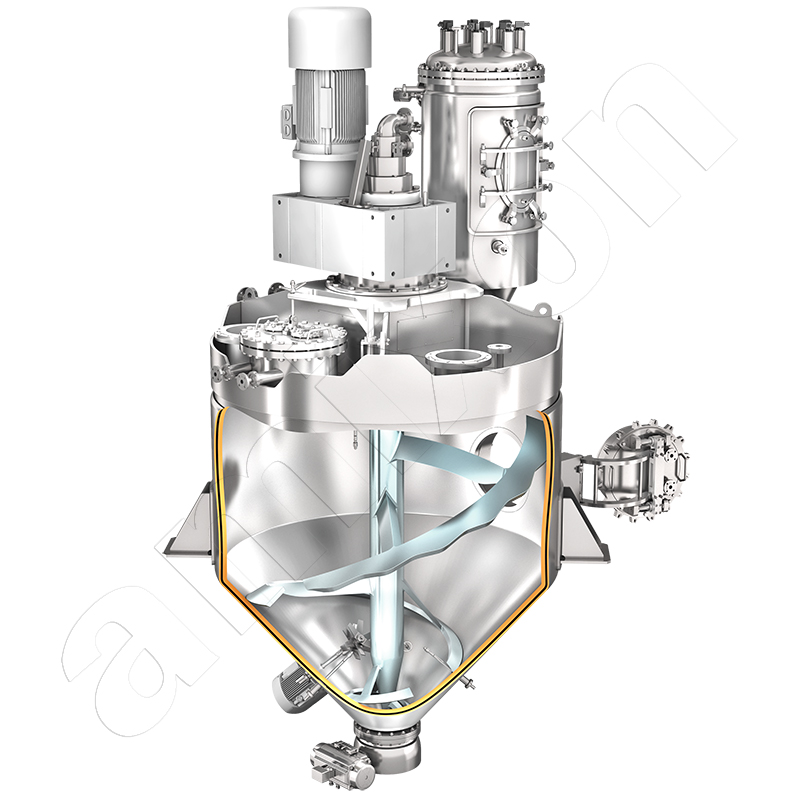

En la producción de detergentes y jabones metálicos se plantean muchos requisitos específicos a los mezcladores/reactores de síntesis. Los aparatos amixon cumplen estas tareas especiales de forma ejemplar.

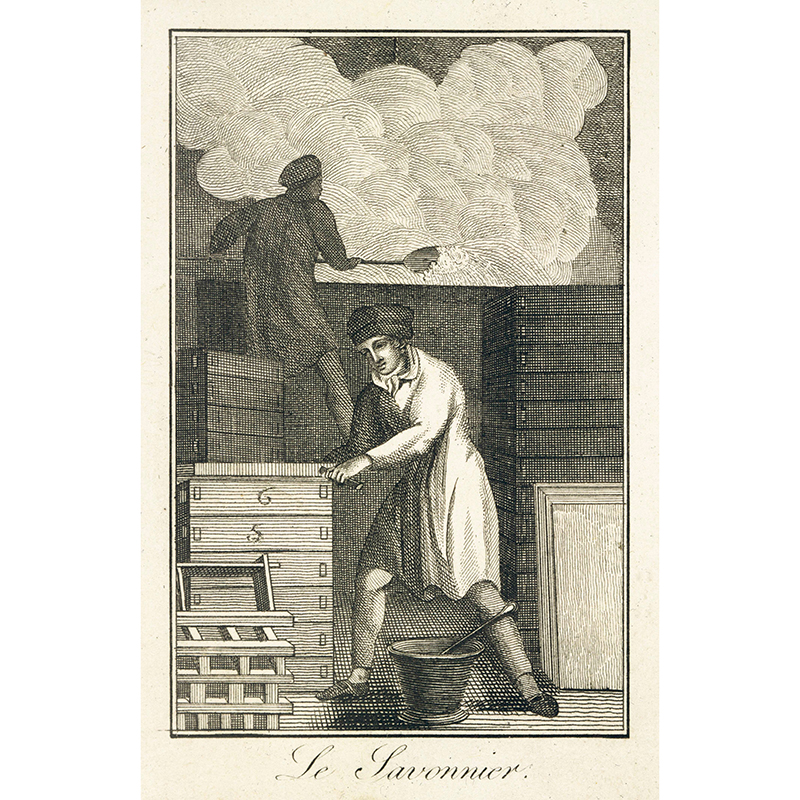

Los jabones son sales alcalinas de ácidos grasos, normalmente sales de sodio o potasio. El jabón es uno de los productos químicos más antiguos. Incluso los pueblos primitivos conocían el efecto lubricante y separador del jabón. Utilizaban la ceniza de la madera quemada y la mezclaban con agua para obtener una lejía diluida. Colaban el residuo de ceniza de la fase líquida y lo evaporaban. Concentraban la lejía débil y la mezclaban con aceite y grasa, preferiblemente en estado caliente. La aparición de turbidez indica la formación de espuma de jabón. Ésta tiene propiedades disolventes de la grasa y del agua. Lo ideal era aislar los componentes más sólidos de la espuma de jabón de los más líquidos para poder conservarlos y transportarlos. Este proceso fue utilizado por los sumerios ya en el año 3000 a.C., y la sustancia jabonosa se empleaba con fines medicinales. Durante la saponificación, los triglicéridos (grasas) reaccionan con una solución alcalina para producir glicerina (glicerol) y las sales de los ácidos grasos (los jabones).

Mezcladores, secadores al vacío y reactores de síntesis amixon® para la producción de estearato de magnesio, estearato de calcio y estearato de sodio

En la industria metalúrgica, los jabones metálicos (sales alcalinotérreas o de metales pesados de ácidos grasos) desempeñan un papel importante como lubricantes, por ejemplo en la embutición profunda de carrocerías de automóviles o bañeras de acero. También proporcionan la capa lubricante necesaria durante la embutición profunda en frío y el denominado pilotaje de tuberías.

Se trata de los jabones metálicos estearato de calcio, estearato de magnesio, estearato de zinc y estearato de aluminio. Se denominan estearatos para abreviar. Se producen neutralizando el ácido esteárico con óxidos o hidróxidos metálicos. El resultado es un polvo ceroso finamente disperso e insoluble en agua.

A diferencia de los jabones clásicos de potasio o sodio, los jabones metálicos no son solubles en agua. Suelen aparecer como un polvo blanco. Incluso pequeñas cantidades de este polvo pueden mejorar la fluidez de materiales a granel poco fluidos. Sin embargo, deben distribuirse uniformemente en el material a granel. Esta propiedad los convierte en valiosos aditivos, no sólo en las industrias farmacéutica y cosmética, sino también en la alimentación animal y el procesado de alimentos. Allí evitan la formación de puentes en el silo. Favorecen los procesos de transporte.

La especificación de patente europea EP 0330097 describe un proceso para la producción de jabones metálicos básicos a base de ácido esteárico. El control preciso de la temperatura y la elección de un sistema de mezcla adecuado son cruciales en este proceso. Esto permite obtener un producto de color claro, grano fino y flujo libre. La transición de la fase líquida a la sólida se produce espontáneamente. A continuación, el producto se seca al vacío. Otros métodos, como el descrito en la solicitud de patente alemana DE 4019167 A1, se basan en un proceso en dos fases. El objetivo es producir un polvo escamoso y poco polvoriento con una fluidez estable.

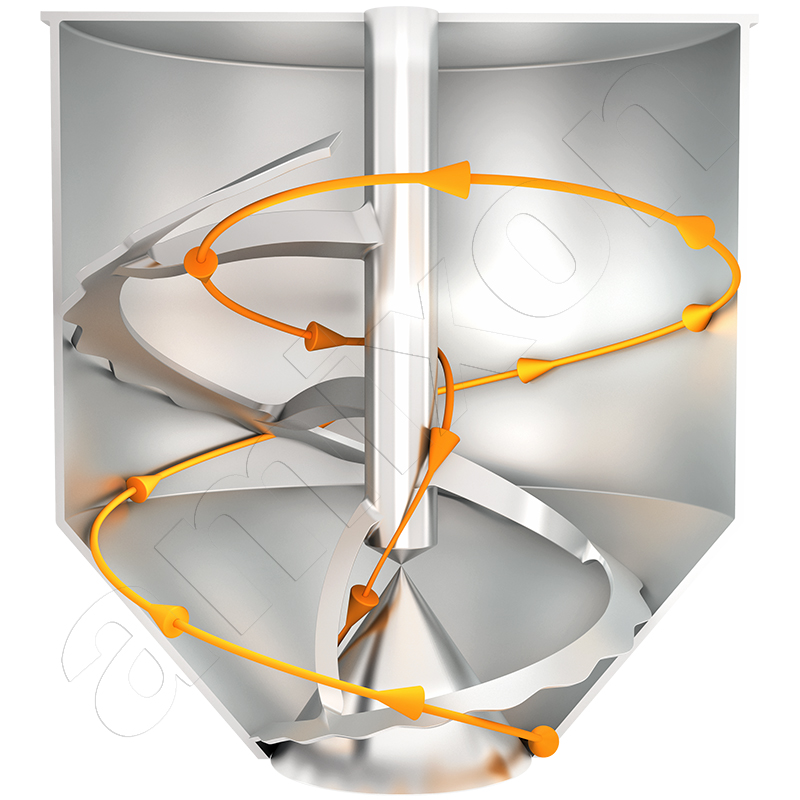

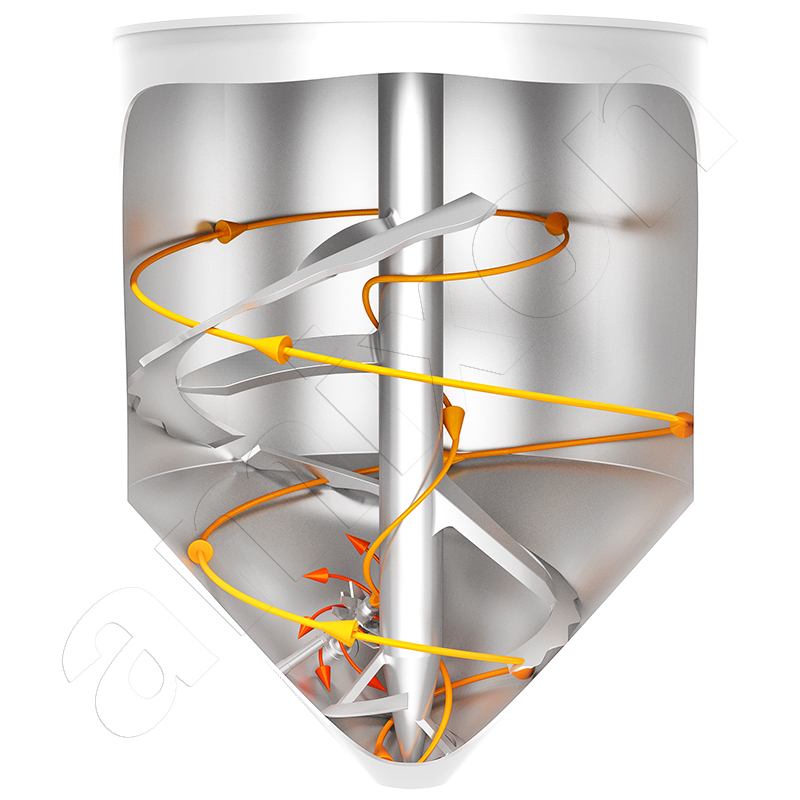

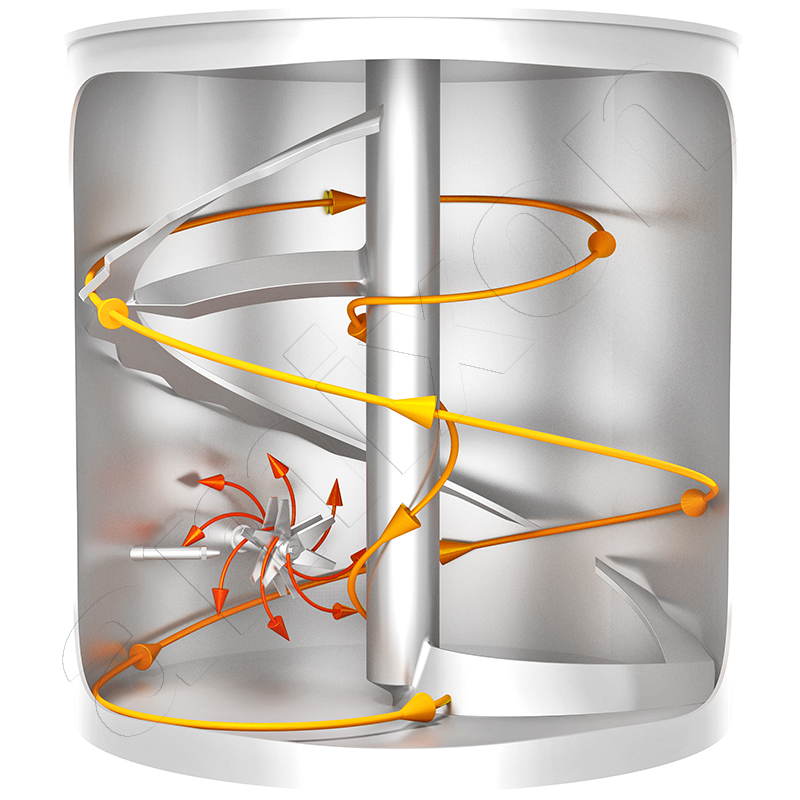

Los aparatos de proceso cónicos amixon® también se diseñan y fabrican según los requisitos del cliente para industrias específicas

La cadena de producción de jabones metálicos es muy compleja y está determinada de forma muy individualizada por las filosofías de proceso específicas de cada empresa. La fase del proceso "mezcla de polvos" es importante en varios puntos: primero para la recogida y preparación de las materias primas y después para llevar a cabo las síntesis. Los hidróxidos de los metales mencionados se presentan en forma de polvo, al igual que los aceites y grasas adecuados. La masa se calienta y homogeneiza hasta obtener una suspensión o fundido de baja viscosidad, que se convierte en una pasta viscosa tras añadir pequeñas cantidades de un catalizador o tras calentar la masa. A continuación, la reacción continúa con el recipiente del reactor cerrado, con fuerte generación de calor, por lo que la presión del sistema aumenta hasta un múltiplo de la presión ambiente. Una vez finalizada la reacción, se evacua el reactor de síntesis para secar y enfriar la masa. El resultado final es un polvo blanco finamente disperso.

Efecto limpiador del jabón

No fue hasta la época romana cuando se cultivó el efecto limpiador del jabón. Los escritos romanos mencionan el jabón germánico, que consistía en sebo, ceniza y jugos de plantas. Se utilizaba para teñir la piel y el pelo de rojo antes de la batalla. Se dice que el arte de hervir jabón pasó de los árabes a los españoles, y Carlomagno ya promovió la instalación de calderas de jabón en el Imperio franco durante su reinado, de 768 a 814. Se han transmitido antiguos términos alemanes como Seifa, Seipha o Säpa para referirse al jabón blando. La producción de jabón duro y blanco se consideraba especial y se veía favorecida por el uso de plantas marinas y aceite de oliva como materias primas. Impregnado de hierbas medicinales, antioxidantes, desodorantes y aceites perfumados, el jabón era un codiciado artículo de lujo.

Hacia el año 900, Marsella era un baluarte de la producción de jabón. Cinco siglos más tarde, fueron las ciudades italianas de Savona, Venecia y Génova. Rey Luis XVI. (reinó de 1775 al 21 de enero de 1793) dictó una directriz de calidad para el jabón en Francia: El contenido de aceite debía ser como mínimo del 72% en peso.

amixon® Mezclador continuo para detergentes en polvo

Esta planta se utiliza para llenar detergentes de gran potencia, detergentes de color y detergentes suaves. Los sistemas de llenado de alto rendimiento deben funcionar de la forma más ininterrumpida posible. El suministro de material debe ser continuo. Un mezclador continuo de amixon® cumple esta tarea de forma fiable. Aquí se utiliza el principio de mezcla delflujo continuo de la caldera. Este mezclador continuo puede mezclar hasta cinco flujos sólidos. Los distintos componentes se dosifican desde la parte superior según la receta, se mezclan en la mezcladora y se descargan en la parte inferior. Esta mezcladora continua puede alimentar 1, 2 ó 3 máquinas de llenado simultáneamente.

El uso de un mezclador amixon® garantiza una homogeneización especialmente cuidadosa. Las partículas de la mezcla conservan su estructura y tamaño. Al final de una campaña de producción, la mezcladora puede vaciarse de forma completamente automática si está equipada con herramientas ComDisc®.

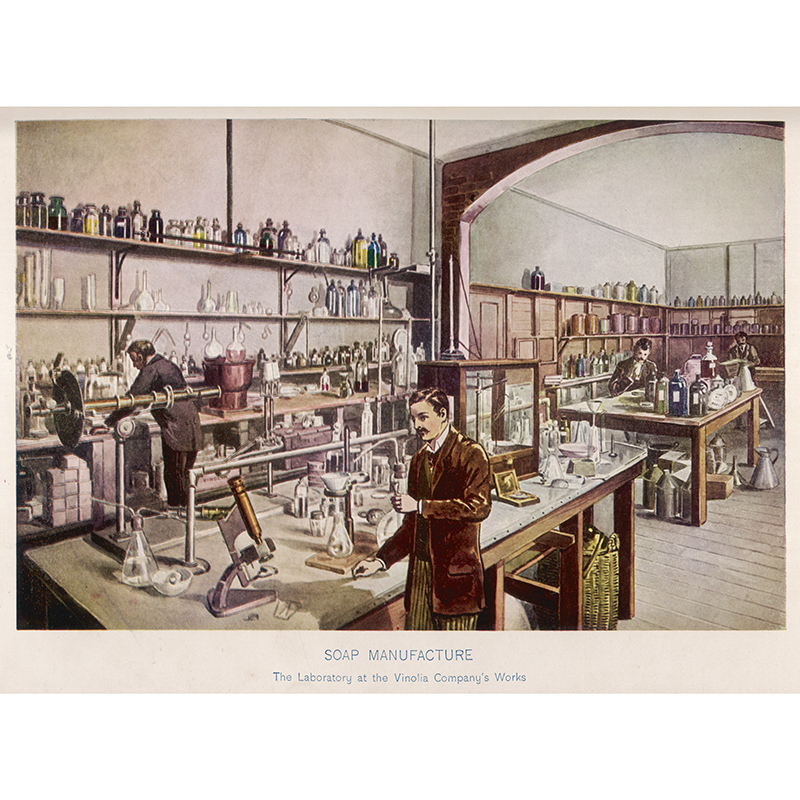

Producción industrial temprana

Hacia 1900, los procesos industriales sustituyeron la potasa por ceniza de sosa artificial y los álcalis fuertes hidróxido de sodio e hidróxido de potasio. El producto de la marca Persil de Henkel se creó en 1907 a partir de los productos químicos básicos perborato y silicato. En 1929, Benckiser desarrolló en Ludwigshafen un detergente lavavajillas para la hostelería. El jabón de cuajada se convirtió en un producto de masas. Hasta la fecha, se han hecho grandes esfuerzos para que los detergentes sean más respetuosos con el medio ambiente. Por ejemplo, las enzimas y los tensioactivos utilizados en los detergentes modernos son biodegradables, y no se añaden microplásticos, ni fosfatos ni agentes blanqueadores.

Además de la capacidad espumante y de lavado, hay que mencionar el fenómeno de la "piel de jabón". Aquí se aprovecha la propiedad del jabón de formar una película superficial. Si se sumerge un bucle de alambre curvado de forma espacialmente irregular en una solución jabonosa y se levanta, se forma una piel de jabón. El área estirada de este modo representa la superficie mínima. Los tejados de forma irregular de las carpas olímpicas de Múnich se optimizaron con este método.

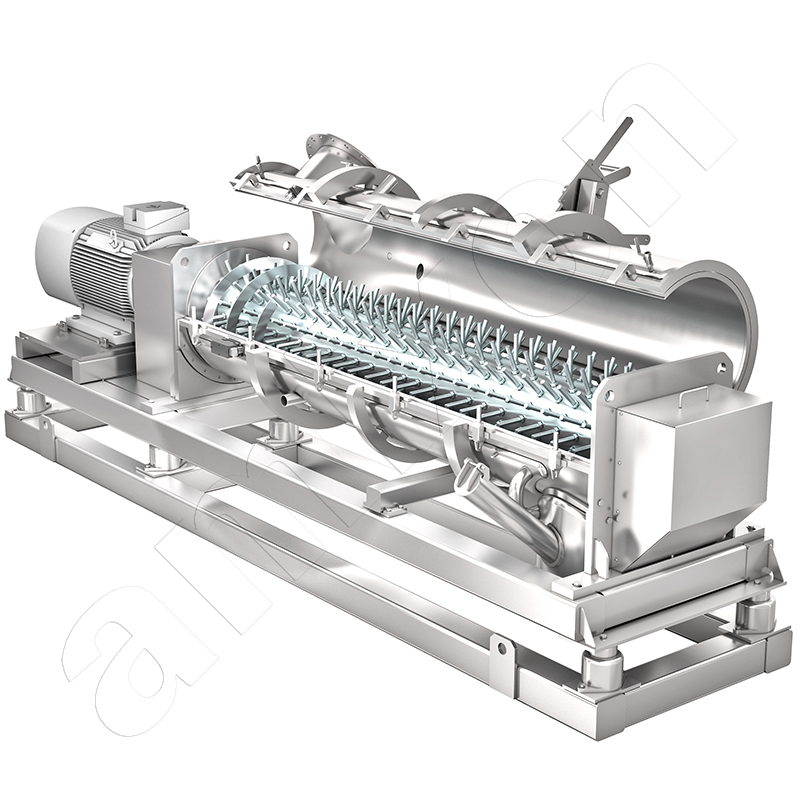

Esta mezcladora de doble eje amixon® mezcla por lotes

Otra característica especial se refiere a la mezcla final de las pastillas / compresas de detergente para lavavajillas. Se componen de diferentes formulaciones, que a menudo se colorean de forma distinta. Indican funciones ampliadas y significan "desengrasante", "abrillantador", "efecto extraseco", "potenciador de la limpieza" o "descalcificador" o incluso "pastilla de farmacia". Las prensas de comprimidos de alto rendimiento son capaces de formar tabletas a partir de partes de comprimidos de distintos colores.

Para ello, es necesario mezclar los distintos polvos de lavado de forma que se mantenga la forma de sus partículas. También deben mantenerse las propiedades específicas de fluidez y cohesión. Para mantener la función de los llamados desintegrantes, deben mezclarse con extrema suavidad. Estas mezcladoras discontinuas deben ser en gran medida autolimpiables y autodrenantes.

Aplicación especial: Aglomeración continua con mayor aporte de energía

A veces, los detergentes en polvo se someten a un tratamiento posterior para hacerlos más densos. Esto ahorra costes de transporte y material de embalaje. Los granuladores mezcladores de funcionamiento continuo producen aglomerados redondos a partir de una sustancia lavable en polvo mediante granulación por acumulación. Por regla general, se añaden pequeñas cantidades de aglutinante líquido. La cantidad de líquido debe ser lo más pequeña posible para evitar el secado térmico posterior. El material a granel, antes pulverulento, pasa a ser granular y bajo en polvo. Por lo general, los materiales a granel aglomerados pueden dosificarse y llenarse fácilmente.

Calidad de mezcla ideal con un aporte mínimo de energía

La importancia comercial del jabón se extiende a su propiedad lavante-activa como agente limpiador para la higiene personal, la ropa, la vajilla y la limpieza del hogar en forma líquida y sólida como polvo, granulado, bola o pastilla. Las aplicaciones industriales de los estearatos constituyen un campo de aplicación completamente distinto.

Un vistazo a la gama de productos de los grandes fabricantes de estearatos muestra lo amplio que es el espectro de aplicación de los jabones metálicos: Los estearatos de calcio y de zinc son estabilizadores eficaces en la producción de plásticos y permiten utilizar el PVC como tuberías de agua potable. El plástico PVC está estabilizado contra el lavado. El estearato de calcio también se utiliza como aditivo lubricante en rodamientos.

Los estearatos de los metales zinc, sodio, bario, litio y aluminio tienen efectos muy diferentes en distintas composiciones: Por ejemplo, como secuestrante de ácidos químicos, como agente de impregnación, como coadyuvante de vulcanización del caucho, como lubricante en el procesado de metales, como repelente al agua en la producción de materiales de construcción, como agente desmoldeante o promotor de la adherencia, como abrasivo en el lapeado de superficies o como agente mateante en lacas de pintura, como agente espesante/emulsionante en cremas, champús y productos alimenticios, para la repelencia al agua de materiales absorbentes.

El estearato de magnesio tiene una superficie muy grande con un tamaño de grano de 3 a 15 µm y sirve, en las concentraciones más pequeñas, como eficaz auxiliar de flujo para materiales a granel de todo tipo. Sin embargo, es importante que el proceso de mezcla sea controlado en el espacio, suave y preciso. La mezcla de alto cizallamiento reduce la fluidez. Sin estearato de magnesio, la producción de las prensas de comprimidos actuales sería impensable.

Resumen

Mezcladoras amixon®

- Las máquinas amixon® consiguen una calidad de mezcla técnicamente ideal en poco tiempo y con un aporte energético mínimo, que ya no puede mejorarse en la práctica.

- Debido a la finura de los jabones metálicos en polvo, existe un mayor riesgo de explosión de polvo. Las mezcladoras amixon® están certificadas según el examen de tipo Atex.

- En la mezcladora amixon® se consigue una calidad de mezcla ideal incluso a velocidades periféricas de la herramienta mezcladora inferiores a 1 m/s.

- Los polvos derivados de la oleoquímica suelen tener propiedades de flu idez deficientes. Los mezcladores amixon® son capaces de mezclar homogéneamente incluso polvos de fluidez deficiente y vaciarlos por completo.

- Los mezcladores amixon® pueden utilizarse de forma flexible. Se mezclan igual de bien incluso a bajos niveles de llenado.

- Las mezcladoras amixon® disponen de grandes puertas de inspección. Son fácilmente accesibles cuando se requiere una limpieza manual.

- Los mezcladores amixon® son permanentemente estancos al gas. Esto es especialmente importante cuando la cámara de mezcla está inertizada con nitrógeno.

amixon® secadores de vacío/reactores de síntesis

- Los procesos térmicos funcionan con mayor eficacia cuanta más superficie de intercambio térmico haya disponible. Los sistemas de procesos amixon® pueden calentarse y enfriarse en toda su superficie: Eje mezclador, herramientas de mezcla estáticas, brazo de la unidad mezcladora y hélice mezcladora, así como toda la cámara de mezcla.

- La consistencia de los materiales mezclados puede variar en función del proceso de reacción: líquida, semisólida, muy viscosa o en polvo. Los equipos amixon® mezclan de forma óptima y eficaz en todas las fases.

- Los cambios frecuentes de carga provocan la fatiga del material. Esto es especialmente cierto cuando las temperaturas del proceso cambian con frecuencia y rapidez. amixon® cuenta con décadas de experiencia y es capaz de diseñar y fabricar aparatos de forma que sigan teniendo una larga vida útil.

Utilice la máquina de ensayo amixon® para optimizar sus procesos.

Desde 1983, amixon ha adquirido una gran experiencia en una amplia gama de áreas de control de reacciones de síntesis y ofrece a los usuarios una completa gama de aparatos con herramientas de mezcla helicoidales montadas verticalmente.

En el centro técnico de amixon se pueden probar 20 sistemas de mezcla vertical y 4 reactores de síntesis diferentes. Los ensayos en la planta piloto suelen arrojar resultados de primera clase.

© Copyright by amixon GmbH